Процесс гранулирования тдг.

Увеличить продолжительность сгорания пеллет и повысить их теплотворную способность можно при помощи добавления в композицию наполнителей, а именно – углеродных волокон.

Характеристика и свойства углеродных волокон. Пеллеты с добавлением углеродных волокон обладают большей теплотворной способностью, чем обычные пеллеты. Углеродное волокно (УВ) – материал, состоящий из тонких нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выравненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. К настоящему времени УВ в основном получают из трех материалов - полиакрилонитрильного волокна, вискозного корда и пеков. УВ обладают уникальными механическими свойствами, у них достаточно высокая прочность и модуль упругости. Причем при повышении температуры механические свойства не уменьшаются, а наоборот, возрастают. Среди всех материалов только УВ обладают такими специфическими свойствами. УВ стойки к органическим растворителям, щелочам и кислотам, но недостаточно стойки к действию окислителей. При этом, как показывает практика изготовления, изменяя параметры технологического процесса, можно получать волокна с различными электрофизическими свойствами, благодаря чему они применяются для изготовления разнообразных по назначению электронагревательных элементов. Кроме того, УВ можно получать с очень высокой активной поверхностью, для применения их в качестве эффективных сорбентов. Различные виды и марки углеграфитовых материалов значительно различаются плотностью (от 200 кг/м3 до 2230 кг/м3). Предел прочности на растяжение УВ составляет порядка 500–3000 МПа, модуль упругости на растяжение 30–300 Гпа.

Перспективы использования вторичных УВ. Перспективным направлением в технологии строительных материалов является применение в составе композиций армирующих компонентов. Для повышения твердости и стойкости к воздействию ударных и изгибающих нагрузок используют введение металлической сетки и фольги; стружки, волокон и тканей различной структуры; минеральных дисперсных наполнителей. Наиболее высокие технические характеристики имеют армированные композиционные древесные пластики ДПКА, содержащие в составе углеродные волокна.

К основным конструкционным преимуществам УВ относятся их исключительно высокие отношения сопротивления на растяжение к весу, а также высокие отношения модуля упругости к весу. Кроме того, углеродные волокна обладают высокой усталостной прочностью и очень низким коэффициентом линейного теплового расширения, а в некоторых случаях даже отрицательным тепловым расширением. Эта особенность обеспечивает стабильность размеров, что позволяет композиту достигать почти нулевого расширения до температур до 300°С в специальных конструкциях. Углеродные волокна, защищенные, от окисления, выдерживают температуры до 2000°С , они химически инертны и нечувствительны к коррозии или окислению при температурах ниже 400°С. Углеволокно применяется в строительстве в различных системах внешнего армирования – при его помощи усиливают железобетонные, металлические, каменные и деревянные конструктивные элементы зданий и сооружений с целью устранения последствий разрушения материала и коррозии арматуры в результате длительного воздействия природных факторов и агрессивных сред в процессе эксплуатации, а также сейсмических нагрузок. Композиты с использованием углеволокна успешно используются для усиления всех основных типов конструкций, таких как балки, колонны, плиты и стены. Кроме того, были разработаны схемы усиления для уникальных сооружений, таких как резервуары для хранения жидкостей и газов, дымовые трубы. Суть данного метода заключается в повышении прочности элементов, воспринимающих нагрузки в процессе эксплуатации зданий и сооружений, с помощью углеродных тканей, ламелей и сеток. В последнее время наибольший интерес представляет использование углеволокнистых материалов для усиления не только бетона, но и древесины. В первую очередь текущие исследования сосредоточились на использовании армированных волокном полос или тканей, наклеенных на конструкцию, выполненную из древесных материалов. При этом исследования выполняются в двух направлениях: первое – в изучении изменения жесткостных и прочностных характеристик и второе – в работе контактной зоны. Сочетание армированных волокон материалов с адгезивами к деревянным конструкциям для ремонта и упрочнения имеет много преимуществ. Однако отсутствие установленных правил проектирования сильно ограничило использование такого усиления во многих ситуациях, где это может быть предпочтительным вариантом для большинства традиционных методов.

Материалы на основе древесины имеют непрерывно возобновляющуюся сырьевую базу. Это выдвигает их в ряд перспективных конструкционных материалов. УВ благодаря своим специфическим свойствам имеют широкую область применения, в т. ч. позволяют усиливать традиционные материалы. Древесные композиты благодаря оптимальному сочетанию высоких свойств древесины и свойств армирующих волокон позволяют получать качественно новые прочностные и деформационные характеристики конструкции, которые находят все большее применение в современном строительстве.

Характеристика УВ. Свойства углепластиков зависят от свойств углеродных волокон, которые в свою очередь определяются условиями пиролиза органических волокон (гидратцеллюлозных, полиакрилонитрильных, волокон из мезофазных пеков), используемых в настоящее время в качестве сырья для изготовления углеродных волокон.

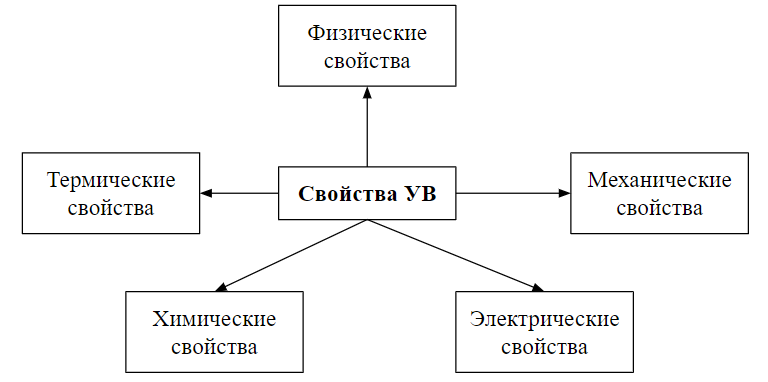

На рисунке 8.4 представлена общая схема свойств УВ.

Рисунок 7.4 – Общая схема свойств УВ

Физические свойства углеродных волокон зависят от их предыстории (условий карбонизации и графитации), а некоторые показатели и от природы и качества сырья. Многие свойства УВ определяется конечной температурой обработки, но, кроме этого, существенный вклад могут вносить другие факторы. В таблице 8.2 приведены наиболее характерные физические свойства УВ.

Таблица 8.2 – Физические свойства УВ

Характеристика |

Волокно |

|

карбонизованное |

графитированное |

|

Плотность, кг/м3 |

1300–1650 |

1700–1900 |

Удельная поверхность, м2/г |

0,3–100 |

0,15–3,0 |

Удельная теплоемкость, кДж/(кг∙К) |

0,66 |

0,66 |

Теплопроводность, Вт/(м∙К) |

0,84–20,9 |

83,7–125,6 |

Удельное электросопротивление, 10-5 Ом∙м |

0,17–0,42 |

0,25–0,33 |

Гигроскопичность, % |

0,1–10 |

1,0 |

Плотность графита равна 2,26 г/см3, она значительно превосходит плотность УВ, что обусловлено менее совершенной структурой последнего. Среди жаростойких волокон углеродное имеет самую низкую плотность; это благоприятно сказывается на удельных механических показателях волокна. Графитированные волокна имеют небольшую удельную поверхность. Удельная поверхность карбонизованных волокон в зависимости от условий их получения и типа применяемого сырья может изменяться в широких пределах.

С целью увеличения удельной поверхности 500–1000 м2/г УВ обрабатывают перегретым водяным паром, диоксидом углерода и другими реагентами. УВ характеризуются небольшим коэффициентом линейного расширения, заметно меньшим, чем металлы, графит и кварцевое стекло. По теплоемкости УВ мало отличаются от других твердых тел. Характерной особенностью углеродных и тем более графитированных волокон является их очень большая теплопроводность. Это свойственно также графиту. При применении УВ или композиций на их основе в качестве теплозащитных материалов высокая теплопроводность является нежелательной, так как при этом через композиционный материал, происходит интенсивная передача тепла. Для устранения этого недостатка в композиционные материалы кроме УВ добавляют другие жаростойкие волокна, в частности, волокна из оксидов металлов с низкой теплопроводностью.

УВ с развитой удельной поверхностью отличаются высокой гигроскопичностью из-за конденсации воды в порах. Графитированное волокно малопористо, поэтому гигроскопичность его низкая. Гигроскопичность имеет большое значение при изготовлении композиционных материалов.

Механические свойства. Модуль упругости при растяжении (вдоль волокон) высококачественных УВ высокопрочного типа (на основе ПАН) составляет 200–250 ГПа, высокомодульного типа (на основе ПАН) – около 400 ГПа, а углеродных волокон на основе жидкокристаллических пеков: 400–700 ГПа. При одной и той же температуре прогрева углеродные волокна на основе жидкокристаллических пеков имеют больший модуль упругости при растяжении, чем волокна на основе ПАН.

Модуль упругости при растяжении поперек волокон (модуль жесткости при изгибе) снижается с ростом модуля упругости при растяжении вдоль волокон. Для углеродных волокон на основе ПАН он выше, чем для волокон на основе жидкокристаллических пеков. На поперечный модуль упругости также влияет ориентация атомных плоскостей в сечении углеродного волокна. Прочность при растяжении вдоль оси высокопрочных углеродных волокон на основе ПАН составляет 3,0–3,5 ГПа, волокон с высоким удлинением ~ 4,5 ГПа и высокомодульных волокон – 2,0–2,5 ГПа. Высокотемпературная обработка волокон второго типа позволяет получить высокомодульные волокна с прочностью при растяжении приблизительно 3 ГПа. Прочность волокон на основе жидкокристаллических пеков обычно равна 2,0 ГПа.

Теоретическое значение прочности при растяжении кристаллов графита в направлении атомных плоскостей решетки составляет 180 ГПа. Измеренная экспериментально прочность при растяжении углеродных волокон высокопрочного и высокомодульного типа на основе ПАН на участке длиной 0,1 мм равна 9–10 ГПа. Эта величина составляет 1/20 теоретического значения и 1/2 прочности нитевидных монокристаллов графита. Для углеродных волокон на основе жидкокристаллических пеков измеренная аналогичным образом прочность равна 7 ГПа. В таблице 8.3 приведены показатели механических свойств наиболее распространенных углеродных волокон.

Таблица 8.3 – Механические свойства УВ

Характеристика |

УВ на основе ПАН |

УВ на основе жидкокристаллических пеков |

с высоким удлинением |

высокомодульное |

|

Диаметр волокна, нм |

(7–8)∙103 |

(6–7)∙103 |

Модуль упругости при растяжении, ГПа |

230–240 |

230–250 |

Разрушающее напряжение при растяжении, ГПа |

3,0–3,5 |

4,0–4,5 |

Относительное удлинение при растяжении, % |

1,3–1,4 |

1,7–1,8 |

Плотность, г/см3 |

1,74–1,78 |

1,74–1,78 |

Удельная прочность, м |

173–196 |

230–252 |

Меньшая прочность промышленно производимых УВ связана с тем, что они не являются монокристаллами и в их микроскопической структуре имеют место значительные отклонения от регулярности. Свойства углеродных волокон можно значительно улучшить вплоть до разрушающего удлинения 2% и прочности 5 ГПа и выше.

Как видно из таблицы, УВ обладают низкой плотностью и высокими прочностью при растяжении и модулем упругости. Следовательно, углеродные волокна имеют высокую прочность и удельный модуль упругости. Наиболее характерной особенностью углеродных волокон является их высокий удельный модуль упругости. Это позволяет с успехом использовать углеродные волокна для армирования материалов конструкционного назначения. Сравнивая высокомодульные волокна с низкомодульными сходного химического состава, следует отметить, что с увеличением модуля упругости и плотности углеродных волокон уменьшаются объем закрытых пор, средний диаметр и удельная поверхность, улучшается его электропроводность.

Электрические свойства. Возрастание модуля упругости по мере уменьшения угла текстуры означает, что структура углеродного волокна приближается к структуре графита, обладающего металлической проводимостью в направлении гексагонального слоя. УВ, полученные при температуре не ниже 1000°С, обладают высокой электропроводностью (более 102 Ом-1-см-1). Варьируя модуль упругости, а следовательно, и электрические свойства углеродного наполнителя, можно регулировать электрические свойства композиционного материала. В процессе превращения органических волокон в УВ осуществляется переход через все зоны проводимости. Исходные волокна являются диэлектриками, в процессе карбонизации электрическое сопротивление резко снижается, затем с повышением температуры обработки выше 1000оС оно, хотя и продолжает уменьшаться, но менее интенсивно. Карбонизованные волокна по типу проводимости относятся к полупроводникам, а графитированные охватывают область от полупроводников до проводников, приближаясь по мере повышения температуры обработки к последним. Для УВ температурная зависимость проводимости определяется конечной температурой их обработки, а следовательно, концентрацией электронов и размерами кристаллитов.

Следует отметить, что чем выше температура карбонизации, тем меньше температурный коэффициент электропроводности. УВ обладают дырочной и электронной проводимостью. При повышении температурной обработки, сопровождающейся совершенствованием структуры и увеличением числа электронов, запретная зона проводимости уменьшается, поэтому возрастает электропроводность, которая для волокон, обработанных при высокой температуре, по абсолютному значению приближается к электропроводности проводников.

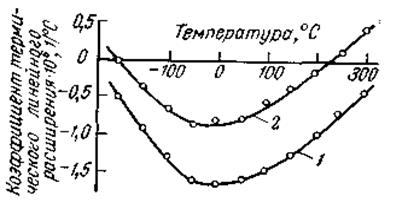

Термические свойства. Одним из проявлений особенностей анизотропной структуры высокомодульных углеродных волокон является отрицательный коэффициент термического линейного расширения вдоль оси волокна, повышающий уровень остаточных напряжений в высокомодульных волокнитах. У волокна с большим модулем упругости коэффициент выше по абсолютной величине и в более широком интервале температур имеет отрицательное значение. Так, у углеродных волокон, изготовленных из ПАН-волокна, максимальное (по абсолютной величине) значение коэффициента наблюдается при 0°С, а при повышении температуры его знак меняется на обратный (при температуре выше 360°С у волокна с Е = 380 ГПа и выше 220 °С у волокна с Е = 280 ГПа.

Благодаря высокой энергии связи СС углеродного волокна остаются в твердом состоянии при очень высоких температурах, придавая композиционному материалу высокую температуростойкость. Кратковременная прочность при растяжении высокомодульного волокна, содержащего 99,7 вес.% углерода, остается практически неизменной в нейтральной и восстановительной средах до 2200°С. Не изменяется она и при низких температурах. В окислительной среде прочность углеродного волокна сохраняется неизменной до 450°С. Поверхность волокна предохраняют от окисления кислородостойкими защитными покрытиями из тугоплавких соединении или термостойких связующих; наибольшее распространение получили пиролитические покрытия.

Рисунок 8.3 – Зависимость коэффициента термического линейного расширения вдоль волокна для углеродных волокон с модулем упругости 380 (1) и 280 ГПа (2) от температуры

Химические свойства. УВ отличаются от других наполнителей химической инертностью. Химическая стойкость УВ зависит от температуры конечной обработки, структуры и поверхности волокна, типа и чистоты исходного сырья. После выдержки в течение 257 суток в агрессивных жидкостях высокомодульных волокон, полученных из ПАН-волокна, при комнатной температуре заметное снижение прочности при растяжении наблюдается лишь при действии ортофосфорной, азотной и серной кислот.

Модуль упругости образцов изменяется только под влиянием 50%-ного раствора азотной кислоты. Прочность стеклянного волокна щелочного состава после выдержки в течение 240 ч в 5%-ных растворах серной или азотной кислот уменьшается на 41 и 39% соответственно. При повышении температуры стойкость углеродного волокна к агрессивным средам уменьшается.

Особенно легко оно окисляется в растворах азотной кислоты. Раствор гидрохлорида натрия окисляет углерод, вследствие чего уменьшается диаметр волокна, а его механические свойства даже несколько улучшаются.

По степени активности по отношению к высокомодульному УВ, полученному из ПАН-волокна, кислоты можно расположить в следующий ряд: НNО3 > Н2SО4 > НзРО4 > НCl. Уксусная и муравьиная кислоты и растворы щелочей любых концентраций и при любой температуре не разрушают УВ. Химическая стойкость углеродных волокон обеспечивает стабильность свойств композиционных материалов на их основе.

Пеллеты с углеродными волокнами имеют ряд преимуществ перед обычными пеллетами. Во-первых, они обладают более высокой прочностью и жесткостью. Во-вторых, они имеют более низкую плотность, что также способствует снижению веса продукции. И, наконец, они являются более экологически чистыми, так как при их производстве используется меньше ресурсов и не образуется большого количества пыли.

Исходя из данных сведений, проведем патентный поиск в области модернизации производства ТДГ.