Практика 4 курс / 3 раздел

.docx

3

Материальные расчеты технологического

процесса

3

Материальные расчеты технологического

процесса

3.1 Расчет материального баланса производства

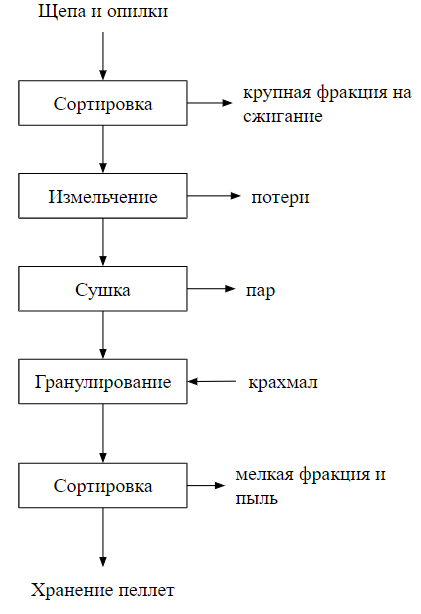

На основе технологической схемы производства топливных древесных гранул (ТДГ, пеллет) ОАО «Борисовский ДОК» составляется блок-схема для расчета материального баланса, представленная на рисунке 3.1.

Рисунок 3.1 – Блок схема для расчета материального баланса в производстве топливных древесных гранул

Расчет материального баланса осуществляется на 1 тонну готовой продукции. Для расчета материального баланса примем следующие исходные данные:

плотность топливных гранул ρ = 1000 кг/м3;

влажность гранул

=

5,00%;

=

5,00%;расход крахмала к массе гранул (сухое по сухому): 2%

Примем следующие условные обозначения:

– Qi – масса i-го материального потока (входящего или выходящего), кг;

– Ci – масса абсолютно сухого вещества в i-том потоке, кг;

– Вi – масса воды в i-том потоке, кг;

– вн.; нар. – индексы, указывающие на внутренний и наружный слои соответственно;

В свою очередь масса сухих веществ внутреннего слоя включает массу сухих веществ древесины, массу сухих веществ смолы, отвердителя, парафиновой эмульсии и поглотителя формальдегида

Масса сухих веществ наружного слоя включает массу сухих веществ древесины, массу сухих веществ смолы, отвердителя и парафина:

Хранение пеллет (склад готовой продукции). Схема материальных потоков на стадии хранения ТДГ представлена на рисунке 3.2.

Рисунок 3.2 – Схема материальных потоков на стадии хранения пеллет

Составим следующую систему уравнений для материального потока, поступающего на шлифование

Преобразовав систему уравнений, получим следующие уравнения

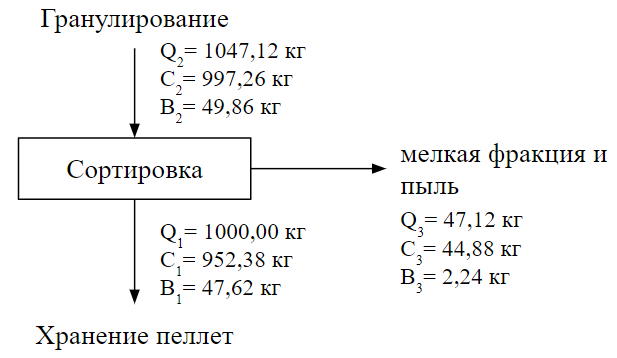

Сортировка. Схема материальных потоков на стадии сортировки гранул представлена на рисунке 3.3.

Рисунок 3.3 – Схема материальных потоков на стадии шлифования ДСтП

Опытным путем было обнаружено, что доля пыли, удаляемой при механическом сортировании, составляет 4,5% от количества поступающих на сортирование гранул. Беря это в учет, составим систему из уравнений для материальных потоков по закону сохранения масс

Аналогичным образом находим массу сухого вещества

Количество воды, приходящей в гранулах, находим по разнице массы потока и массы сухих веществ потока

Находим количество пыли по разнице между остальными входящими потоками и выходящими потоками

Проверка правильности расчетов приведена в таблице 3.1.

Таблица 3.1 – Входящие и выходящие материальные потоки на стадии сортировки гранул

Наименование |

Приход |

Расход |

Q, кг |

1047,12 |

1000,00 + 47,12 = 1047,12 |

C, кг |

997,26 |

952,38 + 44,88 = 992,53 |

B, кг |

49,86 |

47,62 + 2,24 = 49,86 |

Гранулирование. Схема материальных потоков на стадии форматной обрезки представлена на рисунке 3.4.

Рисунок 3.4 – Схема материальных потоков на стадии гранулирования

В сосав сухих веществ, идущих на сортировку, входит стружка и крахмал

Тогда масса сухого вещества крахмала

Принимаем, что массовая доля влаги в техническом крахмале составляет 0,50%. Тогда масса потока будет равна

Тогда массу потока воды найдем по разнице массы потока и массы потока сухих веществ

Проведем проверку по процентам потерь

Находим массу 4-го потока

Массу воды 4-го потока найдем по разнице потоков

На форматную обрезку поступает

Проверка правильности расчетов приведена в таблице 3.2.

Таблица 3.2 – Входящие и выходящие материальные потоки на стадии гранулирования

Наименование |

Приход |

Расход |

Q, кг |

1022,68 + 24,44 = 1047,12 |

1047,12 |

C, кг |

972,94 + 24,32 = 997,26 |

952,38 + 44,88 = 997,26 |

B, кг |

49,74 + 0,12 = 49,86 |

49,86 |

Сушка. Схема материальных потоков на стадии сушки представлена на рисунке 3.5.

Рисунок 3.5 – Схема материальных потоков на стадии сушки

Введем допущение что пар, удаляемый из сушилки, состоит из воды в виде пара. Таким образом следует, что С6 = 0,00 кг; С5 = С4 = 972,94 кг.

Влажность измельченного сырья до сушки составляет 35%, после – 9%. Проведем пересчет с учетом влажностей и найдем массу пятого потока

Тогда массу потока пара найдем по разнице 5-го и 6-го потоков

Масса 5-го потока воды

Проверка правильности расчетов приведена в таблице 3.3.

Таблица 3.3 – Входящие и выходящие материальные потоки на стадии сушки

Наименование |

Приход |

Расход |

Q, кг |

1266,62 |

1022,68 + 243,94 = 1266,62 |

C, кг |

972,94 |

972,94 |

B, кг |

293,68 |

49,74 + 243,94 = 293,68 |

Измельчение. Схема материальных потоков на стадии измельчения представлена на рисунке 3.6.

Рисунок 3.6 – Схема материальных потоков на стадии измельчения

Отходы при измельчении древесного сырья составляют 3%. Тогда сумма материальных потоков

Тогда Q8 = 1305,79 – 1266,62 = 39,17 кг.

Проверка по проценту потерь

Аналогично находим остальные потоки.

Проверка правильности расчетов приведена в таблице 3.4.

Таблица 3.4 – Входящие и выходящие материальные потоки на стадии измельчения

Наименование |

Приход |

Расход |

Q, кг |

1305,79 |

1266,62 + 39,17 = 1305,79 |

C, кг |

1003,03 |

972,94 + 30,09 = 1003,03 |

B, кг |

302,76 |

293,68 + 9,08 = 302,76 |

Сортировка. Схема материальных потоков на стадии сортировки щепы и опилок представлена на рисунке 3.7.

Рисунок 3.7 – Схема материальных потоков на стадии сортировки щепы и опилок

Количеством очищенных неметаллический включений можно пренебречь, так как оно меньше 0,0001%.

Количество крупной фракции исходя из опытных данных составляет 5,00% от массы сортируемой стружки, таким образом находим материальный поток, поступающий на стадии. С учетом отделяемой крупной фракции, на сортирование поступает

Количество крупной фракции определяется как разница между количеством стружки внутреннего слоя, идущей на пневматическое сортирование и стружкой, идущей на осмоление стружки внутреннего слоя

Проверка по проценту потерь

Проверка правильности расчетов приведена в таблице 3.5.

Таблица 3.5 – Проверка правильности материальных потоков на стадии сортировки щепы и опилок

Наименование |

Приход |

Расход |

Q, кг |

1374,52 |

1305,79 + 68,73 = 1374,52 |

C, кг |

1055,82 |

1003,03 + 52,79 = 1055,82 |

B, кг |

318,70 |

302,76 + 15,94 = 318,70 |

Материальный баланс рассчитан на тонну продукции.