Детали машин / Konspekty_lekcii / Конспекты лекций / Лекция 13. Подшипники качения

.pdf

Лекция 13

ПОДШИПНИКИ КАЧЕНИЯ

П л а н л е к ц и и

1. Общие сведения.

2. Материалы, применяемые для изготовления подшипников качения.

3. Виды разрушений и критерии работоспособности подшипников качения.

4. Расчет подшипников качения на долговечность.

5. Статическая грузоподъемность подшипников качения.

1. Общие сведения

Подшипники качения – это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения.

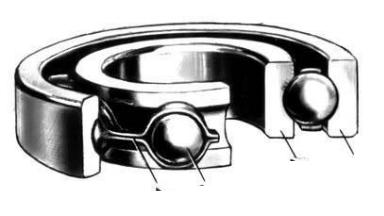

Основные детали подшипников качения. Подшипники качения со-

стоят из следующих деталей (рис. 13.1): 1 – наружного кольца с диаметром D; 2 – внутреннего кольца с диаметром отверстия d и шириной B; 3 – тел качения c диаметром Dw (шариков или роликов), которые катятся по дорожкам качения колец; 4 – сепаратора, отделяющего и удерживающего тела качения в собранном состоянии.

Основное применение имеет змейковый сепаратор, в подшипниках с высокой точностью вращения применяют массивные сепараторы (цельные или клепаные).

Классификация подшипников качения группирует последние по сле-

дующим признакам: по форме тел качения, по направлению воспринимаемой нагрузки, по числу рядов тел качения, по самоустанавливаемости, по радиальным габаритным размерам, по ширине одного и того же диаметра, по степени точности.

2 1

4 3

Рис. 13.1

1

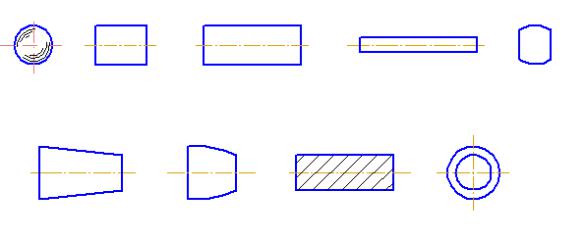

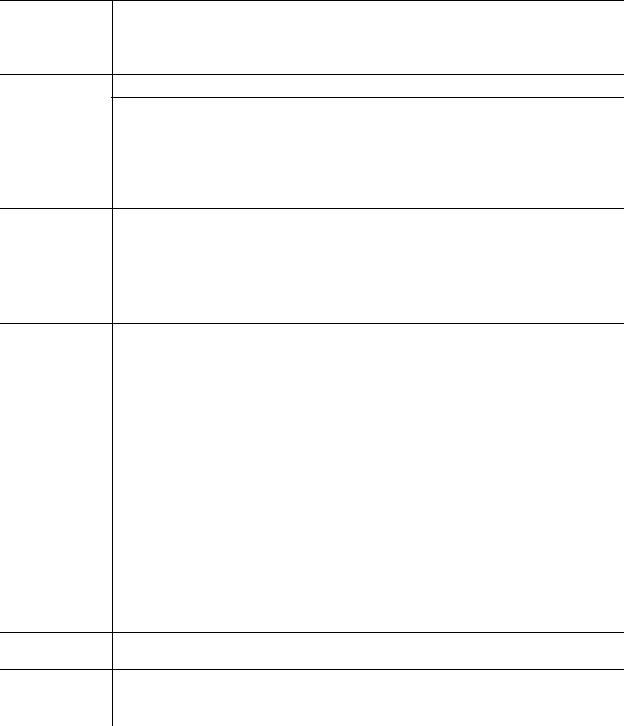

По форме тел качения различают:

шариковые подшипники (рис. 13.2, а). Они наиболее быстроходные; роликовые подшипники имеют большую грузоподъемность. В зависи-

мости от формы роликов бывают:

с цилиндрическими короткими роликами (рис. 13.2, б); цилиндрическими длинными роликами (рис. 13.2, в); игольчатыми роликами (рис. 13.2, г); бочкообразными роликами (рис. 13.2, д); коническими роликами (рис. 13.2, е);

комбинированными роликами (рис. 13.2, ж), с небольшой выпуклостью поверхности (7–30 мкм на сторону); витыми или пустотелыми роликами (рис. 13.2, з).

По направлению воспринимаемой нагрузки изготавливают:

радиальные подшипники, предназначенные для восприятия радиальных сил; некоторые типы могут воспринимать и осевые силы.

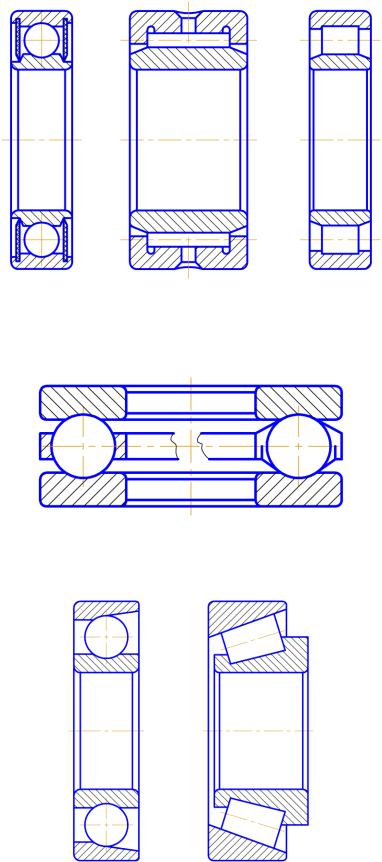

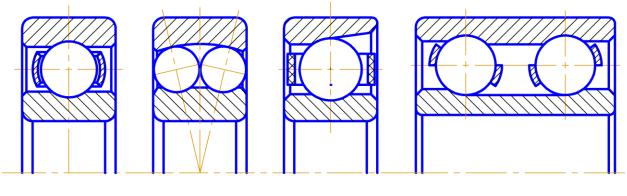

На рис. 13.3 приведены схемы шарикового (рис. 13.3, а), роликового (рис. 13.3, б) и игольчатого (рис. 13.3, в) радиальных подшипников;

упорные подшипники (рис. 13.4), предназначенные для восприятия осевых сил;

радиально-упорные подшипники – шарикоподшипник (рис. 13.5, а) и ро-

ликоподшипник (рис. 13.5, б). Предназначены для восприятия комбинированной (с учетом угла наклона осей тел качения α) радиальной и осевой нагрузки. Подшипники регулируемых типов без осевой силы работать не могут; упорно-радиальные подшипники – для восприятия осевых и небольших

радиальных нагрузок.

По числу рядов тел качения выпускают:

однорядные подшипники (рис. 13.6); двухрядные подшипники (рис. 13.7); многорядные подшипники.

а |

|

б |

|

в |

|

г |

|

д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

ж |

|

з |

|

|

|

|

|

|

|

|

|

|

Рис. 13.2

2

а |

б |

в |

|

Рис. 13.3 |

|

Рис. 13.4

а |

б |

Рис. 13.5

3

Рис. 13.6 |

Рис. 13.7 |

Рис. 13.8

Рис. 13.9

a б в г д е

Рис. 13.10

4

По признаку самоустанавливаемости бывают:

несамоустанавливающиеся подшипники (рис. 13.8); самоустанавливающиеся подшипники (рис. 13.9). Например, сферичес-

кие самоустанавливаются при неточном угловом расположении осей вала и отверстия в корпусе.

По радиальным габаритным размерам производят подшипники качения:

сверхлегкие (две серии); особо легкие (две серии) (рис. 13.10, а);

легкие и легкие широкие (рис. 13.10, б, в); средние и средние широкие (рис. 13.10, г, д); тяжелые (рис. 13.10, е); особо тяжелые.

По ширине одного и того же диаметра подшипники бывают:

узкие; нормальные; широкие; особо широкие.

По степени точности ГОСТ 520–89 предусматривает пять классов точности (в порядке возрастания):

нормальной точности – 0; повышенной – 6; высокой – 5; прецизионной – 4; сверхпрецизионной – 2.

Подшипники качения могут выполняться с коническими посадочными отверстиями (угол конуса 1 : 12).

Обозначение подшипников качения. Подшипники имеют условное обозначение, состоящее из цифр и букв (табл. 13.1).

Пятая или пятая и шестая справа цифры обозначают конструктивные разновидности подшипников: угол контакта шариков в радиально-упорных подшипниках; наличие защитных шайб, канавок под упорное кольцо и др.

Перед основными знаками условного обозначения через дефис могут ставиться: класс точности (нормальный класс точности (0) не указывается), радиальный зазор в подшипниках и величина момента трения (в этом случае нормальный класс точности указывается).

Справа от основного обозначения указываются дополнительные обозначения (буквы и цифры), учитывающие: отличия по материалам деталей, конструкции, покрытиям, зазорам, чистоте обработки; специальные требования по шуму (вибрации); обозначение сортов закладываемой смазки, специального отпуска деталей подшипников и др.

5

Порядковый номер цифры справа

(с конца)

Первая и вторая

Третья

Четвертая

Пятая и шестая

Седьмая

Таблица 13.1

Обозначение подшипников качения

Значение цифр

Внутренний диаметр подшипника d

Для диаметров до 9 мм цифры указывают фактический размер.

Для диаметров 10 мм – 00; 12 мм – 01; 15 мм – 02; 17 мм – 03.

Для диаметров 20–495 мм цифры соответствуют внутреннему диаметру (с 04 до 99), деленному на 5.

Для диаметров более 500 мм и нестандартных размеров указывают фактический размер через косую черту после третьей цифры справа

Серия подшипника по наружному диаметру D

9 |

|

8 |

|

7 |

|

|

1 |

|

2 |

5 |

3 |

|

6 |

|

4 |

5 |

||||

Сверхлегкая |

|

Особо |

|

|

Легкая |

Легкая широкая |

|

Средняя |

|

Средняя широкая |

|

Тяжелая |

Особо тяжелая |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

легкая |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип подшипника |

|

|

|

|

|

|

|

|

|

||||

0 |

|

1 |

|

2 |

|

|

3 |

|

4 |

5 |

6 |

|

7 |

|

8 |

9 |

||||

Шариковый радиальный |

|

Шариковый радиальный сферический |

|

Роликовый радиальный с короткими цилиндрическими роликами |

|

Роликовый радиальный со сферическими роликами |

|

Роликовый радиальный с длинными цилиндрическими или игольчатыми роликами |

Роликовый радиальный с витыми роликами |

|

Шариковый радиально-упорный |

|

Роликовый конический |

|

Шариковый упорный, шариковый упорно-радиальный |

Роликовый упорный, роликовый упорно-радиальный |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Конструктивные особенности подшипника |

|

|

|

|

|||||||||||||

|

|

|

Серия подшипников по ширине и высоте |

|

|

|

|

|||||||||||||

0 |

|

|

1 |

|

|

2 |

|

|

3 |

4 |

|

|

5 |

|

6 |

|

7 |

|||

Узкая |

Нормальная |

|

Широкая |

|

|

Особо широкие |

|

|

Узкая |

|||||||||||

Назначение подшипников качения. Шарикоподшипники наиболее быстроходные и дешевле роликоподшипников.

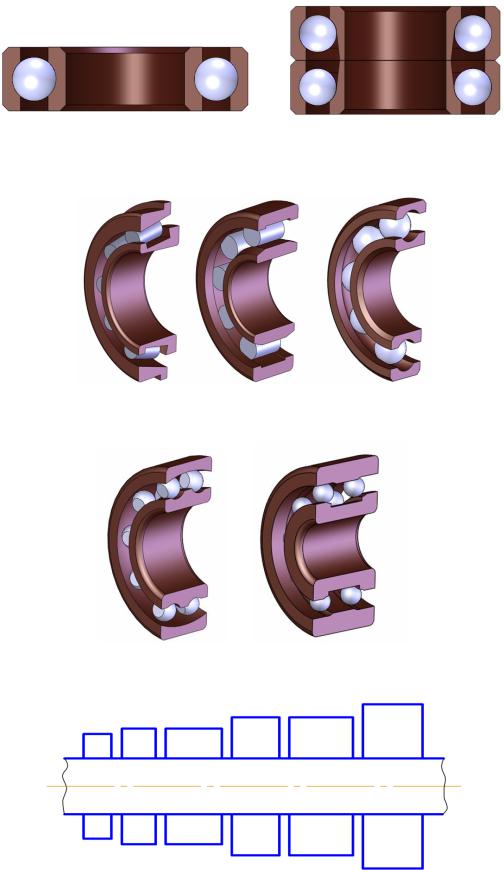

Шариковый радиальный однорядный подшипник (рис. 13.11, а) предназначен для восприятия радиальных нагрузок, но может воспринимать и двухсторонние осевые нагрузки 0,7 от неиспользованной радиальной. Удовлетворительно работает при перекосе колец до 15'.

6

Подшипник шариковый радиальный сферический двухрядный (рис. 13.11, б) имеет два ряда шариков, дорожка качения наружного кольца выполнена по сферической поверхности и допускает перекос колец до 3–4º, благодаря чему возможны большие деформации валов и несоосность отверстий в опорах (возможность исполнения отдельно). Подшипник предназначен для восприятия радиальных нагрузок, но может воспринимать и двухсторонние осевые нагрузки до 0,2 от неиспользованной радиальной. При скоростях более 10 м/с рекомендуется применять массивный сепаратор.

Шариковый радиально-упорный однорядный подшипник (рис. 13.11, в) воспринимает и радиальную, и одностороннюю осевую нагрузку. По конструкции один из бортов наружного кольца срезан, что дает возможность устанавливать больше шариков того же диаметра, повышает грузоподъемность этих подшипников до 30 %. Чем больше осевое усилие, тем с большим углом наклона осей шариков применяются подшипники (углы контакта – 12, 26 и 36°).

Шарикоподшипник радиально-упорный двухрядный (рис. 13.11, г) воспринимает значительные радиальные, знакопеременные осевые и комбинированные нагрузки при высоких требованиях к жесткости опор вала.

Шариковый подшипник с четырехточечным контактом предназначен для работы при значительных радиальных и двухсторонних осевых нагрузках (равных неиспользованной радиальной). Радиальная грузоподъемность в 1,5 раза больше, чем у обычного однорядного шарикоподшипника.

Шариковые упорный одинарный (рис. 13.12, а) и двойной (рис. 13.12, б) подшипники воспринимают только осевые нагрузки, а двойной – знакопеременные. Удовлетворительно работают при скоростях до 5–10 м/с.

Роликоподшипники работают при меньших скоростях, но их грузоподъемность в 1,5–1,7 раза выше, чем у шарикоподшипников.

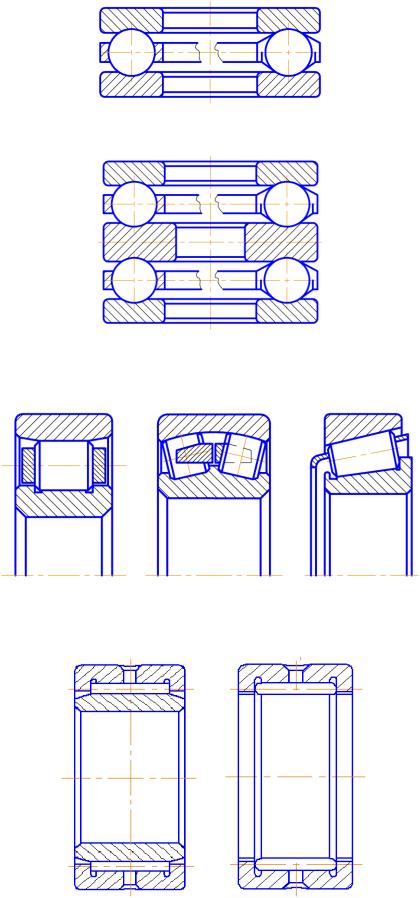

Роликовый радиальный подшипник с короткими цилиндрическими роликами (рис. 13.13, а) воспринимает значительные радиальные нагрузки. Подшипник допускает осевое смещение колец и поэтому часто используется там, где необходимо обеспечить осевое перемещение вала.

а |

б |

в |

г |

Рис. 13.11

7

а

б

Рис. 13.12

а |

б |

в |

|

Рис. 13.13 |

|

Рис. 13.14

8

Роликовый радиальный двухрядный сферический подшипник (рис. 13.13, б) допускает перекос валов до 2–3º. Подшипник предназначен для восприятия радиальных нагрузок, но может воспринимать и двухсторонние осевые – до 0,2 от неиспользованной радиальной.

Роликовый радиально-упорный с коническими роликами подшипник (рис. 13.13, в) удобен в сборке, воспринимает радиальную и одностороннюю осевую нагрузку (угол контакта – 9–17°) при скоростях до 15 м/с. Подшипники обладают большой чувствительностью к несоосности и относительному перекосу осей вала и корпуса.

Игольчатый роликоподшипник (рис. 12.14) воспринимает только радиальные нагрузки, при стесненных радиальных габаритах часто устанавливается без одного из колец. Посадочные поверхности вала и корпуса под иглы подвергают закалке до высокой твердости, шлифуют и полируют. Удовлетворительно работает при скоростях до 5 м/с.

Роликовый подшипник с витыми роликами хорошо работает при ударных нагрузках. Соседние ролики обычно имеют навивку противоположного направления во избежание осевого смещения колец.

2. Материалы, применяемые для изготовления подшипников качения

Кольца и тела качения подшипников изготовляют из шарикоподшипниковых высокоуглеродистых хромистых сталей марок ШХ15, ШХ15СГ, ШХ20СГ, а также из цементуемых легированных сталей марок 18ХГТ и 20Х2Н4А. Кольца и тела качения подшипников, работающие при температуре до 100 °С, имеют твердость 58–65 НRC. Для работы в условиях высоких температур или агрессивных сред применяют специальные теплостойкие или коррозионно-стойкие стали 9Х18, ЭИ347Ш с твердостью 63–67 НRC. При требовании обеспечить немагнитность подшипников используют бериллевую бронзу.

Сепараторы большинства подшипников изготовляют из мягкой углеродистой стали методом штамповки. Для высокоскоростных подшипников применяют массивные сепараторы из латуни, антифрикционных бронз, фторопласта, текстолита.

В условиях ударных нагрузок и при высоких требованиях к бесшумности подшипников качения тела качения изготавливают из пластмасс, при этом резко снижаются требования к твердости колец.

9

3. Виды разрушений и критерии работоспособности подшипников качения

Характер и причины отказов подшипников качения:

1.Усталостное выкрашивание рабочих поверхностей колец и тел качения в виде раковин или отслаивания под действием переменных контактных напряжений. Его обычно наблюдают после длительной работы. Сопровождается повышенным шумом и вибрациями.

2.Смятие рабочих поверхностей дорожек и тел качения (образование лунок и вмятин) вследствие местных пластических деформаций под действием ударных или значительных статических нагрузок.

3.Абразивное изнашивание вследствие плохой защиты подшипника от попадания абразивных частиц.

4.Разрушение сепараторов от действия центробежных сил и воздействия на сепаратор разноразмерных тел качения.

5.Разрушение колец и тел качения из-за перекосов колец или действия больших динамических нагрузок.

Основными критериями работоспособности являются:

долговечность по динамической грузоподъемности (рассчитывают подшипники с частотой вращения кольца n ≥ 1 об/мин);

статическая грузоподъемность (рассчитывают невращающиеся и медленно вращающиеся подшипники с частотой вращения кольца n ≤ 1 об/мин).

4. Расчет подшипников качения на долговечность

Расчет на долговечность подшипников основан на динамической грузоподъемности С подшипника, представляющей постоянную эквивалентную нагрузку, которую подшипник может выдержать в течение 106 оборотов (одного миллиона оборотов) при частоте вращения более 1 об/мин.

Расчетная долговечность подшипников (срок службы) при 90%-ном уровне надежности, млн. об.:

|

|

C |

m |

||

L0,9 |

|

|

, |

||

|

|||||

|

|

PE |

|

||

где С динамическая грузоподъемность, Н; PE эквивалентная (приведенная) нагрузка, Н; m показатель степени; для шариковых подшипников m = 3, для роликовых подшипников m = 10/3.

Эквивалентная нагрузка PE определяется по формуле

PE = (хvFR + yFA)KбKt,

10