Детали машин / Konspekty_lekcii / Конспекты лекций / Лекция 1. Классификация узлов и деталей

.pdfЛекция 1 КЛАССИФИКАЦИЯ МЕХАНИЗМОВ, УЗЛОВ И ДЕТАЛЕЙ

План лекции

1.Цели и задачи дисциплины

2.Основные определения

3.Классификация механизмов, узлов и деталей машин

4.Модели нагружения деталей машин

1. Цели и задачи дисциплины

Курс "Детали машин и основы конструирования" базируется на комплексе фундаментальных и общетехнических дисциплин (математики, физики, инженерной графики, теоретической механики, сопротивления материалов, технологии металлов, основ метрологии и взаимозаменяемости и др.).

1.1. Цель дисциплины:

-изучение основных методов расчета деталей машин по критериям работоспособности;

-изучение устройства, применение и основы проектирования деталей и узлов машин;

-критическое сравнение разных конструкций деталей и узлов машин для выбора наилучшей конструкции при заданных условиях ее работы, а также нахождение причины неудовлетворительной работы машин для предупреждения их простоев и аварий.

1.2. Основные задачи изучения дисциплины:

-изучение основ прочности и освоение расчетов на прочность деталей машин;

-освоение общих принципов построения машин, механизмов, деталей

иих проектирования.

Специалист должен знать основы проектирования и расчета типовых конструкций узлов и деталей машин, самостоятельно решать задачи по конструированию машин с использованием методов анализа и оптимизации на ЭВМ.

Специалист должен уметь:

-самостоятельно конструировать узлы машин общего назначения по заданным выходным параметрам;

-самостоятельно подбирать справочную литературу, стандарты, а также прототипы конструкций при проектировании;

-учитывать при проектировании требования технологичности, экономичности, ремонтопригодности, стандартизации, промышленной эстетики, унификации машин, охраны труда, экологии;

-выбирать наиболее подходящие материалы для деталей машин и рационально их использовать;

1

-выполнять расчеты деталей и узлов машин, пользуясь справочной литературой и стандартами;

-оформлять графическую и текстовую конструкторскую документацию в полном соответствии с требованиями ЕСКД и ЕСТП;

-пользоваться при подготовке расчетной и графической документации типовыми программами ЭВМ, а также самостоятельно составлять простейшие программы.

Требования к уровню освоения содержания дисциплин.

В результате изучения дисциплины студент должен получить знания по основам проектирования механизмов и машин, стадиям разработки конструкторской документации, по оценке работоспособности и надежности деталей и машин в целом; уметь выполнять структурный анализ машины и составляющих ее узлов, оптимизировать их. В ходе выполнения курсовой работы студент должен приобрести навыки проектирования при разработке привода машины (конвейера, станка) с применением современных методов и средств расчета и проектирования.

2. Основные определения

Проектирование (projecting, projection, planning, designing) – процесс составления описания, необходимого для создания в заданных условиях еще не существующего объекта, на основе первичного описания этого объекта и/или алгоритма его функционирования или алгоритма процесса, преобразованием (в ряде случаев неоднократным) первичного описания, оптимизацией заданных характеристик объекта и алгоритма его функционирования или алгоритма процесса устранением некорректности первичного описания и последовательным представлением (при необходимости) описаний на различных языках.

Машина – механическое устройство, предназначенное для выполнения требуемой полезной работы, связанной с процессом производства или транспортирования или же с процессом преобразования энергии или информации.

Механизм – система подвижно соединенных тел, предназначенная для преобразования движения одного или нескольких тел в целесообразные движения других тел.

Агрегат (от лат. aggregatus – присоединенный), устройство в виде единой совокупности [соединения] деталей, сборочных единиц и/или других устройств, предназначенное для решения самостоятельной функциональной

задачи в составе машины или оборудования . |

|

|

|||

Аппарат |

(apparatus) |

– |

функционально |

и |

конструктивно |

самостоятельное устройство, предназначенное для осуществления

технологического |

процесса |

или |

отдельных |

операций, |

обычно |

|

|

|

2 |

|

|

теплотехнических (электрических), химического характера, например, в ы п а р н о й а п п а р а т (evaporator); к о п и р о в а л ь н ы й а п п а р а т (duplicator); или для осуществления собственного движения (например, летательный аппарат, flying vehicle, космический летательный аппарат, space).

Термин аппарат используют в профессиональных наименованиях некоторых механизмов и рабочего оборудования машин, например, о б в о д н о й а п п а р а т (п р о к а т н о г о с т а н а), reparator; в ы с е в а ю щ и й а

пп а р а т , distributor, seeding apparatus, feed nin;б о т в о с р е з а ю щ и й а п

па р а т, vine cutter, а также в наименованиях отдельных частей машин,

например, л о п а т о ч н ы й а п п а р а т (т у р б и н ы), blade system; н а п р а в л я ю щ и й а п п а р а т а к т и в н о й т у р б и н ы , nozzle.

Робот (чешское robot от robota – барщина, подневольный труд, rob – раб; слово придумано чешским писателем К. Чапеком и означало у него "искусный в работе человек"), ROBOT – автоматически управляемая механическая система, выполняющая манипуляционные (перемещение объекта в пространстве) и локомоционные (изменение положения системы) операции.

Наиболее распространенный из роботов - промышленный р о б о т , manipulating industrial robot – перепрограммируемый (имеющий возможность изменять основные движения и вспомогательные функции без изменения конструкции), многоцелевой (приспособленный к различным случаям применения путем изменения конструкции) робот, предназначенный для использования в области промышленной автоматизации.

Аналогичные с роботом функции выполняет автооператор, fixed sequence manipulator, но в отличие от робота он осуществляет каждый шаг заданной операции в соответствии с заранее установленной схемой движений, которая не может быть изменена без изменения конструкции.

Манипулятор (франц. manipuiateur, от лат manipulus – пригоршня, горсть, manus – рука), MANIPULATOR

- управляемое устройство или машина для выполнения двигательных функций, аналогичных функциям руки человека при перемещении объектов в пространстве, оснащенное раб. органом (обычно захватным устройством).

Привод (машины, механизма) – система взаимосвязанных устройств, предназначенная для приведения в движение одной или нескольких частей машины.

КОРОБКА ПЕРЕДАЧ,TRANSMISSION BOX, GEAR TRANSMISSION, FIXED-RATIO TR.-V" SIONмеханизм, в котором ступенчатое изменение передаточного отношения осуществляется при переключении зубчатых передач, размещенных в отдельном корпусе [коробке]

Сборочная единица (узел) – совокупность деталей, соединенных на предприятии-изготовителе посредством сборочных операций (завинчиванием, сваркой и пр.) и предназначенная для совместной работы.

3

Деталь – изделие из однородного материала, выполненная без применения сборочных операций.

3. Классификация механизмов, узлов и деталей машин

Классификация сборочных единиц и деталей по назначению:

элементы общего назначения (болты, гайки, зубчатые колеса, валы и др.) и элементы специального назначения, которые используются в специальных типах машин (шнек, поршень, цилиндр и др.) Рассмотрим классификацию элементов общего назначения.

Первая группа элементов – соединения – является наиболее общей. Соединения (соединительные детали) предназначены для фиксации взаимного положения деталей и объединения их в сборочные единицы и узлы. К ним относятся сварные, заклепочные, резьбовые, соединения вал-ступица и др.

Вторая группа элементов – передачи. Они осуществляют передачу энергии от двигателя к исполнительному органу. К этой группе относятся:

-элементы, передающие вращательное движение. Они делятся на передачи зацеплением цилиндрические, конические, планетарные, волновые, червячные и цепные; передачи трением – ременные, фрикционные, а также валы и соединяющие их муфты. Их основные детали – зубчатые и червячные колеса, червяки, шкивы, звездочки, ремни, цепи;

-элементы, преобразующие движение. Это передачи ры-

чажные, кулачковые, винт – гайка. Их детали – рычаги, тяги, кулачки, копиры, ходовые винты, гайки.

Третья группа элементов включает несущие и базирующие элементы:

-валы и оси, которые поддерживают вращающиеся детали (кроме того, валы передают вращающий момент);

-подшипники - опоры вращающихся валов и осей, базирующиеся в корпусных деталях;

-направляющие, поддерживающие поступательно движущиеся детали;

-корпусные и несущие детали основные части редуктора, воспринимающие нагрузки (на них монтируются и базируются остальные детали и узлы).

Отдельные группы составляют:

-устройства для защиты узлов от загрязнений (уплотнения, кожухи, крышки);

-системы для смазывания (форсунки, штуцеры, жиклѐры, трубопроводы);

-упругие элементы (пружины, рессоры, амортизаторы).

4

В особую группу входят элементы специального назначения, например для ЛА характерны винты, шасси, элероны, шпангоуты, лонжероны и др.

Примером механизма, содержащего большинство элементов общего назначения является редуктор. Редукторы механизмы, используемые для понижения угловых скоростей и увеличения крутящих моментов, выполненные в виде отдельного агрегата. В соответствии с классификацией редуктор имеет следующие элементы: корпус 1, зубчатое колесо 2, вал 3, подшипник 4 и муфту 5.

классификация элементов технических объектов по производственно

технологическим признакам:

-металлические детали, изготовляемые механической обработкой, литьем, сваркой, штамповкой, ковкой и др.;

-неметаллические детали, получаемые прессованием, формованием, склейкой.

Способ изготовления определяет облик детали и ее прочностные характеристики.

В особую группу входят элементы системы управления, включающие электрические и электронные устройства, которые рассматривать не будем.

По характеру нагружения детали можно разделить на воспринимающие статическую или динамическую нагрузку или ударное воздействие.

4. Модели нагружения деталей машин

Для расчета и проектирования деталей и узлов машин необходимо знать нагрузки, которые могут воздействовать на деталь в процессе ее эксплуатации. При проектировании обычно оперируют расчетными схемами деталей, а все нагрузки, воздействующие на детали, рассматривают как режимы нагружений. Для более точного учета нагрузок в расчетах деталей машин используют общепринятые типичные модели нагружения.

По характеру нагружения внешние силы разделяются на поверхностные и объемные. Поверхностные силы действуют на поверхность деталей и являются результатом взаимодействия деталей, объемные силы – силы тяжести и инерции – приложены к каждой частице детали.

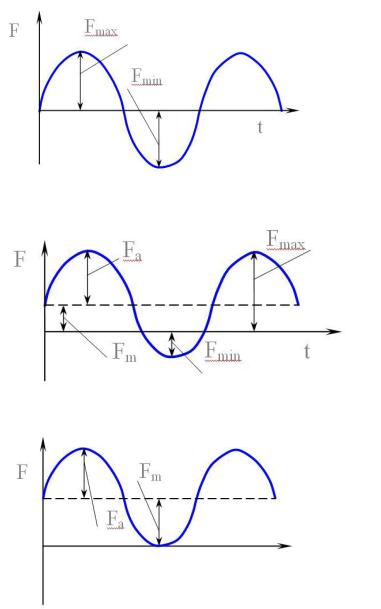

Силы вызывают в деталях деформации и напряжения. По характеру изменения во времени напряжения подразделяют на статические и циклические. Статическими называют нагрузки (напряжения), медленно изменяющиеся во времени. Циклические нагрузки характеризуются параметром цикла и непрерывно изменяются с течением времени. Параметрами цикла нагружения являются амплитуда напряжений, среднее, максимальное и минимальное напряжение.

5

а)

б)

t

в)

Рис. 1.2

Если параметры цикла нагружения неизменны во времени, то такой режим нагружения называют постоянным (регулярным, стационарным). Различают несколько стационарных циклов: симметричный (рис. 1.2, а), асимметричный (рис. 1.2, б) и пульсирующий (рис. 1.2, в) или отнулевой.

Стационарные циклы (рис. 1.2) характеризуются максимальной Fmax

и минимальной Fmin |

нагрузкой, амплитудой цикла F |

Fmax Fmin |

|

, |

средней |

||||||

|

|||||||||||

|

|

|

|

a |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

величиной нагрузки |

F |

Fmax Fmin |

|

и коэффициентом асимметрии |

r |

Fmin |

. |

||||

|

|

|

|||||||||

|

m |

2 |

|

|

|

|

|

|

|

Fmax |

|

|

|

|

|

|

|

|

|

|

|||

У симметричного цикла (рис. 1.2, а) |

Fmax Fmin , Fa Fmax , |

Fm 0 |

|

и r 1. |

|||||||

Пульсирующий цикл (рис. 1.2, в) имеет Fmin 0, |

Fm Fa Fmax / 2 и r 0. |

6 |

|

При приближенных расчетах деталей, работающих с переменными режимами, обычно учитывают наибольшие нагрузки. В уточненных расчетах используют графики изменения нагрузки во времени (гистограммы). Режим нагружения, в котором параметры цикла изменяются во времени, называют переменным. В этом случае расчеты выполняют по эквивалентным нагрузкам, условно приравнивая разрушающее действие переменных нагрузок постоянной эквивалентной нагрузке, действующей такой же период времени.

Контрольные вопросы

1.Что называется машиной (механизмом, сборочной единицей, узлом, деталью)?

2.Для чего предназначен редуктор (коробка скоростей)?

3.Назовите основное отличие робота от манипулятора.

4.Приведите классификацию сборочных единиц по назначению.

5.Перечислите группу элементов, которая относится к соединениям.

6.Перечислите группу элементов, которая относится к передачам.

7.Какие нагрузки относятся к статическим?

8.Какие нагрузки относятся к циклическим?

9.Какими параметрами характеризуются циклы нагружения?

10.Какой режим нагружения называют постоянным (регулярным, стационарным)?

7