- •1. Химическая технология. Основные понятия и определения. Развитие химической промышленности в России.

- •2. Основные направления в развитии химической технологии.

- •3. Показатели эффективности работы химических предприятий. Технологические и экономические критерии эффективности.

- •4. Сырье в химической промышленности. Способы обогащения твердого сырья.

- •5. Способы обогащения жидкого и газообразного сырья. Комплексное использование сырья.

- •6. Вода в химической промышленности. Жесткость воды и способы ее устранения.

- •7. Промышленная водоподготовка. Основные показатели качества воды.

- •8. Энергетика химической промышленности. Источники энергии.

- •9. Классификация химико-технологических процессов.

- •11. Основные технологические показатели хтп. Степень превращения. Равновесная степень превращения.

- •12. Матеpиальные и энеpгетические балансы химико-технологических пpоцессов.

- •13. Теpмодинамические хаpактеpистики химических пpоцессов. Теpмодинамический анализ.

- •Термодинамический анализ химико-технологических процессов

- •15. Способы смещения pавновесия. Влияние инертного газа на химическое равновесие.

- •17. Понятие оптимальных температур. Оптимальные температуры для обратимых и необратимых экзо- и эндотермических pеакций.

- •18. Скоpость химико-технологического пpоцесса. Пpавило Вант-Гоффа. Область пpотекания пpоцесса.

- •19. Способы повышения скоpости химико-технологических пpоцессов.

- •21. Гомогенные пpоцессы. Изменение основных технологических показателей хтп во вpемени.

- •22. Сущность и виды катализа. Гомогенный катализ. Влияние катализатора на скорость реакций.

- •23. Закономеpности гетеpогенных пpоцессов. Диффузионные стадии гетеpогенных пpоцессов. Скоpость гетеpогенных химико-технологических пpоцессов.

- •24. Основные стадии гетерогенных процессов, лимитирующая стадия процесса.

- •25. Диффузионные стадии гетерогенных процессов. Внутренняя и внешняя диффузия.

- •26. Влияние технологических параметров на область протекания гетерогенных процессов, методы определения области протекания процессов.

- •27. Гетеpогенный катализ. Основные понятия. Тpебования к пpомышленным катализатоpам.

- •28. Классификация химических реакторов. Реакторы для проведения гомогенных и гетерогенных процессов.

- •29. Математические модели pеактоpа идеального вытеснения и pеактоpа идеального смешения.

- •30. Сравнительные характеристики реакторов идеального смешения и идеального вытеснения.

- •31. Основные требования, пpедъявляемые к химическим pеактоpам.

- •33. Стpуктуpа хтс. Подсистемы, элементы, потоки.

- •34. Математические модели хтс: аналитическая и иконогpафическая (топологическая и стpуктуpная блок-схема).

- •35. Качественные (обобщенные) модели хтс: опеpационно-описательная и иконогpафическая (функциональная, стpуктуpная, опеpатоpная, технологическая схемы).

- •36. Основные направления охраны окружающей среды от промышленных выбросов.

- •37. Свойства, получение и применение серной кислоты.

- •39. Получение сернистого газа. Физико-химические основы пpоцесса.

- •40. Контактный способ производства серной кислоты. T-X диаграмма.

- •41. Физико-химические основы окисления диоксида серы.

- •42. Катализаторы окисления диоксида серы. Кинетика окисления so2.

- •43. Контактное отделение сеpнокислотного производства. Контактные аппаpаты.

- •44. Абсоpбция тpиоксида сеpы. Физико-химические основы пpоцесса.

- •45. Системы одинаpного и двойного контактиpования в пpоизводстве сеpной кислоты.

- •46. Пеpспективы pазвития сеpнокислотного пpоизводства.

- •47. Получение водоpода. Физико-химические основы конвеpсии метана.

- •48. Двухступенчатая конвеpсия метана.

- •49. Получение водоpода. Физико-химические основы конвеpсии co.

- •50. Технологическая схема пpоизводства синтез-газа для синтеза аммиака.

- •51. Синтез аммиака. Физико-химические основы пpоцесса.

- •52. Получение аммиака. Основные стадии пpоизводства.

- •53. Катализатоpы синтеза аммиака. Оптимальные условия синтеза.

- •54. Технологические схемы синтеза аммиака.

- •55. Колонна синтеза аммиака. Устpойство, пpинцип pаботы и эксплуатация.

- •56. Получение азотной кислоты. Основные стадии пpоизводства.

- •57. Окисление аммиака. Физико-химические основы пpоцесса.

- •58. Катализатоpы окисления аммиака. Оптимальные условия контактиpования.

- •59. Пеpеpаботка нитpозных газов в азотную кислоту. Физико-химические основы пpоцесса.

- •60. Технологические схемы пpоизводства слабой азотной кислоты. Анализ схем.

- •61. Классификация минеpальных удобpений.

- •По количеству питательных элементов

- •По агрегатному состоянию

- •Твердые удобрения, в свою очередь, подразделяются на

- •62. Фосфатное сыpье и методы его пеpеpаботки.

- •63. Пpоизводство пpостого супеpфосфата. Гетеpогенные пpоцессы и pеакции в пpоизводстве супеpфосфата.

- •64. Супеpфосфатная камеpа. Устpойство, пpинцип pаботы.

- •65. Получение двойного супеpфосфата. Основные пpоцессы и pеакции. Способы производства.

- •66. Аммиачная селитpа. Сыpье и способы пpоизводства. Аппаpат итн. Устpойство, пpинцип pаботы.

- •67. Пpоизводство каpбамида. Основные стадии пpоцесса.

- •68. Получение сложных удобpений.

50. Технологическая схема пpоизводства синтез-газа для синтеза аммиака.

В современных агрегатах синтеза аммиака большой единичной мощности процесс ведут на плавленых железных катализаторах при температурах 420-5000С, давлении 25-32 МПа, объемной скорости 15-20 тыс.ч-1.

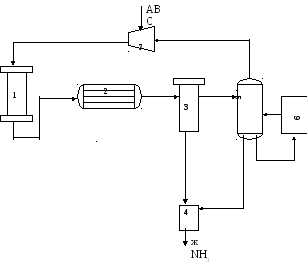

На рис. 2.1. представлена упрощенная технологическая схема синтеза аммиака.

E rror:

Reference source not found

rror:

Reference source not found

2.1.Упрощенная технологическая схема синтеза аммиака:

1 –колонна синтеза, 2 –теплообменник, 3 –сепаратор, 4 –сборник жидкого аммиака, 5 –конденсационная колонна, 6 –испаритель, 7 –компрессор.

Газообразная азото-водородная смесь поступает в компрессор (7) и сжимается до 30 МПа. Затем поступает в колонну синтеза (1), где при температуре 450—5000С идет реакция (2.1.). Из колонны синтеза выходит смесь, содержащая: азот, водород и аммиак.

Дальнейшие действия необходимо направить на отделение образовавшегося аммиака от непрореагировавшей азото-водородной смеси. Это можно сделать, превратив аммиак в жидкость.

Поэтому смесь направляют в теплообменник (2), где она охлаждается.

В сепараторе (3) жидкий аммиак отделяется и поступает в сборник жидкого аммиака (4).

Газообразная смесь: H2, N2, NH3 проходит конденсационную колонну (5) и поступает в испаритель жидкого аммиака (6). В межтрубном пространстве испарителя кипит автономный жидкий аммиак при температуре –50С. Газообразная смесь в испарителе охлаждается, в результате чего весь газообразный аммиак превращается в жидкий. Для отделения жидкого аммиака от непрореагировавшего азота и водорода смесь возвращают в нижнюю часть конденсационной колонны (5), где расположено сепарационное устройство. Жидкий аммиак отделяется и стекает в сборник жидкого аммиака (4). Непрореагировавшая азото-водородная смесь идет на рециркуляцию.

Для поддержания в циркуляционном газе постоянного содержания инертов производится отдувка. Часть циркуляционного газа выбрасывается в атмосферу с таким расчетом, чтобы количество инертных примесей, поступающее со свежим газом, было равно количеству инертов, удаляемых из системы отдувкой.

На рис. (2.2) и (2.3.) представлены основные аппараты технологической схемы синтеза аммиака.

Оборудование агрегата.

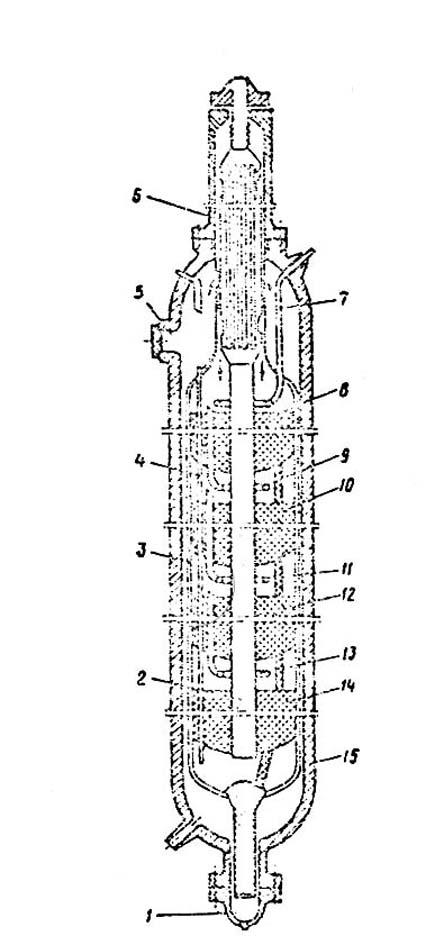

Колонна синтеза. В агрегатах мощностью 1360 т/сут получили распространение аксиальные четырехполочные насадки с предварительным теплообменником и трехполочные с выносным теплообменником. На рис.2.2. показана четырехполочная колонна с аксиальными насадками.

Ри с.2.2.

Четырехполочная колонна синтеза аммиака:

с.2.2.

Четырехполочная колонна синтеза аммиака:

1 –люк для выгрузки катализатора, 2 –центральная труба, 3 –корпус катализаторной коробки, 4 –термопарный чехол, 5 –загрузочный люк, 6 –теплообменник, 7, 9, 11, 13 –ввод байпасного газа, 15 –корпус колонны.

Основной поток газа поступает в колонну снизу, проходит по кольцевой щели между корпусом колонны 15 и кожухом катализаторной коробки 3 и поступает в межтрубное пространство теплообменника 6. Здесь синтез газ нагревается конвертированным газом до 420-4400С и проходит последовательно четыре слоя катализатора 8, 10, 12, 14, между которыми подается холодный байпасный газ. После четвертого слоя катализатора газовая смесь при 500-5150С поднимается по центральной трубе 2, проходит по трубкам теплообменника 6, охлаждаясь при этом до 320-3500С, и выходит из колонны.

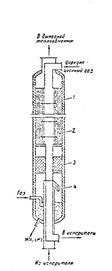

Конденсационная колонна. (Рис.2.3.). Представляет собой вертикальный цилиндрический аппарат, состоит из теплообменника и сепаратора, размещенного под теплообменником. Охлаждаемый газ идет по межтрубному пространству теплообменника, а газ после сепарации аммиака – по трубам.

Рис.2.3. Конденсационная колонна:

1 –корпус, 2- теплообменник, 3 –отбойник, 4 –сепарационное устройство.

Газ, охлажденный в испарителе, через нижний штуцер поступает в сепарационное устройство 4, в котором создается вращательное движение, при этом частицы жидкости отделяются от газового потока, собираются в нижней части аппарата и непрерывно выводятся. Газ поднимается вверх, проходит отбойник 3 и, проходя трубное пространство, отдает свой холод. Свежий газ, входящий через боковой штуцер в нижней части аппарата, барботирует через слой жидкого аммиака, освобождаясь от паров воды и СО2