- •Соединения деталей машин

- •Резьбовые соединения

- •Резьба Основные определения и классификация по геометрической форме

- •Методы изготовления резьбы

- •Основные типы резьб, их классификация и обоснование выбора профиля резьбы

- •Основные типы крепежных деталей.

- •Способы стопорения резьбовых соединений.

- •Теория винтовой пары Зависимость между моментом, приложенным к гайке, и осевой силой винта.

- •Распределение осевой нагрузки винта по виткам резьбы.

- •Все деформации витка резьбы и в том числе прогиб витка пропорциональны его нагрузке. Выражая прогиб через относительное перемещение точек AиD(ad),BиC(вс) и т.Д., где

- •Расчет резьбы на прочность

- •Расчет на прочность стержня винта (болта) при расчетных случаях нагружения. Болт затянут, внешняя нагрузка раскрывает стык деталей.

- •Материалы резьбовых изделий

Методы изготовления резьбы

Резьбу можно изготовлять следующими способами:

1. Нарезкой вручную метчиками (плашками). Способ малопроизводительный. Его применяют в индивидуальном производстве и ремонтных работах.

2. Нарезкой на токарно-винторезных или специальных станках.

3. методом фрезерования на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т.д.).

4. Методом накатки на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым методом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т.д.).

|

5. Методом отливки. Этим методом изготовляют резьбы на литых деталях из чугуна, стекла, пластмассы, металлокерамики и др. 6. Методом выдавливания. С помощью этого метода изготовляют резьбу на тонкостенных давленых и штампованных изделиях из жести, пластмассы и т.д..

Геометрические параметры, характеризующие резьбу

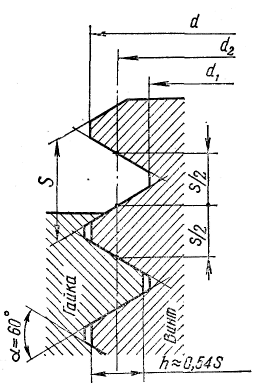

Резьба характеризуется следующими основными геометрическими параметрами, которые рассмотрим на примере метрической резьбы (рис.2.2): d – наружный диаметр резьбы; d1 – внутренний диаметр резьбы; d2 – средний диаметр резьбы (диаметр воображаемого |

Рис.2.2 |

цилиндра, поверхность которого пересекает резьбу в таком месте, где ширина витка равна ширине впадины*); h – рабочая высота профиля, по которой соприкасаются витки винта и гайки; S – шаг резьбы (расстояние между одноименными сторонами двух соседних витков, измеренное в направлении оси винта); S1 – ход резьбы (величина поступательного перемещения образующего профиля за один оборот, или

|

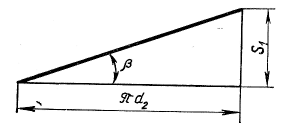

Рис.2.3 |

величина поступательного перемещения гайки или винта за один оборот. Для однозоходной резьбы S1 = S; для многозаходных резьб S1 = nS, где n – число заходов); - угол профиля; - угол подъема резьбы (угол, образованный касательной к винтовой линии в точке на среднем диаметре резьбы и |

плоскостью, перпендикулярной к оси резьбы – рис.2.3).

![]() (2.1)

(2.1)

Все геометрические параметры большинства резьб и допуски на их размеры стандартизированы.

Основные типы резьб, их классификация и обоснование выбора профиля резьбы

Резьбы разделяют по назначению и форме профиля.

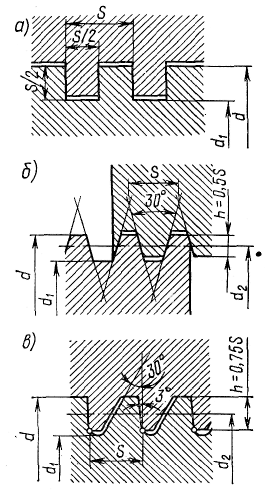

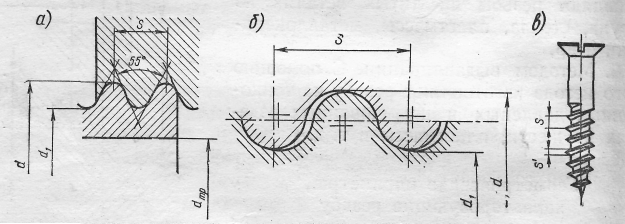

1. Резьбы крепежные: метрическая с треугольным профилем (см.рис.2.2) – является основной крепежной резьбой; трубная (рис.2.4,а) треугольная со скругленными вершинами и впадинами; круглая (рис.2.4,б); резьба винтов для дерева (рис.2.4,в).

2. Резьбы винтовых механизмов (ходовые резьбы): прямоугольная (рис.2.5,а); трапецеидальная симметричная (рис.2.5,б); трапецеидальная несимметричная или упорная (рис.2.5,в).

|

Рис.2.5 |

Приведенная классификация не является строгой, так как в практике встречаются случаи применения метрической резьбы с мелким шагом в точных измерительных винтовых механизмах и, наоборот, трапецеидальных резьб как крепежных. Выбор профиля резьбы в зависимости от ее назначения определяется многими факторами. Важнейшими из них являются прочность, технологичность и величина трения в резьбе (величина потерь). Так, например, крепежная резьба должна обладать высокой прочностью и большим трением, предохраняющим крепежные детали от самоотвинчивания. Резьбы винтовых механизмов должны быть с малым трением, чтобы повысить к.п.д. и уменьшить износ. Прочность во многих случаях не является здесь |

основным фактором, определяющим размеры винтовой пары. Рассмотрим некоторые дополнительные характеристики отдельных типов резьб.

Резьба метрическая (см.рис.2.2) получила свое название потому, что все ее размеры измеряются в мм (в отличие от дюймовой резьбы, размеры которой измеряются в дюймах). Вершины витков и впадин притуплены по прямой или по дуге окружности, по вершинам и впадинам образован зазор. Такая конструкция облегчает обработку, уменьшает концентрацию напряжений и предохраняет резьбу от повреждений (забоин) в эксплуатации.

Стандарт предусматривает метрические резьбы с крупным и мелким шагом.

Уменьшение глубины резьбы или увеличение диаметра d1 повышает прочность стержня винта, а уменьшение угла подъема увеличивает самоторможение в резьбе (см. ниже), т.е. уменьшает возможность самоотвинчивания. По этим причинам мелкие резьбы находят применение для динамически нагруженных деталей, полых тонкостенных и мелких деталей (авиация, точная механика, радиотехника и т.п.).

В общем машиностроении основное применение имеют крупные резьбы как менее чувствительные к ошибкам изготовления и износу.

Резьбы трубные (см. рис.2.4,а) применяются для герметичного соединения труб и арматуры (масленки, штуцера и т.п.). На тонкой стенке трубы невозможно нарезать крупную метрическую резьбу без резкого уменьшения прочности трубы. Поэтому трубная резьба имеет мелкий шаг. В международном стандарте для трубной резьбы до настоящего времени еще сохранено дюймовое измерение.

За номинальный диаметр трубной резьбы принят внутренний диаметр трубы dтр. Наружный диаметр резьбы в действительности больше номинального на две толщины стенки.

Для лучшего уплотнения трубную резьбу выполняют с закруглениями профиля и без зазоров по выступам и впадинам.

Высокую плотность соединения дает коническая трубная резьба. Плотность здесь достигается за счет пластических деформаций вершин резьбы при затяжке соединения. Коническая резьба в изготовлении сложнее цилиндрической. В настоящее время вместо трубных резьб часто применяют мелкие метрические резьбы.

Резьба круглая (см. рис.2.4,б) удобна для изготовления отливкой на чугунных, стеклянных, пластмассовых и других изделиях, а также накаткой и выдавливанием на тонкостенных металлических и пластмассовых деталях.

Резьбы винтов, предназначенных для дерева или других малопрочных материалов (см. рис.2.4,в). Конструкция этих резьб обеспечивает равнопрочность резьбы в деталях из разнородных материалов. Например, для резьбы деревянной детали расчетным размером на срез является S, а для резьбы металлического винта S’. При этом SS’.

Резьба прямоугольная (см. рис.2.5,а) широко применявшаяся ранее в винтовых механизмах, в настоящее время не стандартизована и почти вытеснена трапецеидальной. При износе прямоугольной резьбы образуются осевые зазоры (осевая «игра»), которые трудно устранить. Изготовить эту резьбу на резьбофрезерных станках невозможно, так как для образования чистой и точной резьбы у фрезы должны быть режущими не только передние, но и боковые грани (сравни профили рис. 2.5,а и 2.5,б).

Прямоугольную резьбу изготовляют резцами на токарно-винторезных станках. Этот способ имеет низкую производительность и невысокую точность.

Резьба трапецеидальная изготовляется с симметричным (см. рис.2.5,б) и несимметричным (см. рис.2.5,в) профилем. Симметричную резьбу используют для передачи двухстороннего (реверсивного) движения под нагрузкой. Несимметричная резьба предназначается для одностороннего рабочего движения при больших нагрузках и называется упорной резьбой. Она применяется для винтов-домкратов, прессов и т.д.

Закругление впадин (см. рис.2.5,в) повышает динамическую прочность винта. Малый угол наклона (30) упорной стороны профиля резьбы понижает потери на трение в сравнении с симметричным профилем и в то же время позволяет изготовлять винты на резьбофрезерных станках.