- •Состав агрегатов масляных систем 7

- •1. Назначение масляной системы авиационного гтд

- •2. Основные требования, предъявляемые к масляным системам

- •Состав агрегатов масляных систем

- •Взаимосвязь масляной системы с системой суфлирования масляных полостей двигателя

- •Принципиальные схемы масляных систем

- •Основные параметры масляной системы

- •Принципы осуществления циркуляции масла в масляных системах гтд

- •7.3. Система кондиционирования масла

- •Маслобаки

- •8.1Выбор потребного объема маслобака

- •9. Насосы

- •1 − Насос с боковым входом масла; 2 − насос с торцевым входом (с лопаточным

- •Фильтры

- •10.1. Требования к чистоте масел в масляных системах гтд

- •10.2. Конструкции применяемых масляных фильтров.

- •11. Центрифуги

- •12. Теплообменники

- •С термостатическим клапаном

- •13. Трубопроводы

- •15. Сведения о маслах, используемых в авиационных гтд

- •Список литературы

- •443086 Самара, Московское шоссе, 34.

- •443086 Самара, Московское шоссе, 34.

12. Теплообменники

Масляная система является одной из основных систем внутреннего охлаждения ГТД. Она обеспечивает отвод тепла от смазываемых узлов трения двигателя. Происходящий при этом подогрев масла в двигателе ограничен величиной предельно допустимой температуры, при которой еще оказывается достаточной термоокислительная стабильность применяемого масла. Очевидно, что при указанном ограничении обеспечить нормальные условия эксплуатации масляной системы можно только путем снижения уровня температуры масла на входе в двигатель. Приемлемая величина рабочей температуры масла достигается за счет непрерывного отвода от него тепла в специальных маслоохладителях.

С точки зрения используемой терминологии следует отметить, что у первых поколений ГТД маслоохладители именовали «радиаторами», что не соответствует физическому процессу передачи в них тепла от масла к хладагенту, осуществляемому путем конвективного теплообмена двух сред с использованием теплопроводности разделяющих их металлических стенок теплопередающих элементов. Поэтому в настоящее время такие агрегаты стали называть теплообменниками.

Выбор способа охлаждения масла зависит от уровня теплоподвода к нему и от располагаемого хладоресурса рабочего тела, используемого для охлаждения масла. В качестве охладителя могут быть использованы топливо или воздух. В соответствии с этим различают топливомасляные (ТМТ) и воздухомасляные (ВМТ) теплообменники.

12.1. Топливомасляные теплообменники

В современных ГТД (за исключением ТВД и ТВВД), как правило, в качестве охладителя используют топливо, расходуемое двигателем. Ожидаемая температура масла на входе в двигатель для всех условий работы силовой установки может быть оценена расчетным путем, если известны параметры хладагентов, уровень теплоотдачи в масло и характеристики теплообменника.

Для проведения такого качественного анализа можно принять линейный закон изменения температур топлива и масла в ТМТ. Тогда формула для определения температуры масла на входе в двигатель примет вид:

, (12.1)

, (12.1)

где использованы следующие обозначения:

![]() - температура

масла на входе в двигатель;

- температура

масла на входе в двигатель;

![]() - температура

топлива на входе в ТМТ;

- температура

топлива на входе в ТМТ;

![]() - расход топлива

через теплообменник;

- расход топлива

через теплообменник;

![]() - расход масла

через теплообменник;

- расход масла

через теплообменник;

![]() - теплоемкость

топлива;

- теплоемкость

топлива;

![]() - теплоемкость

масла;

- теплоемкость

масла;

![]() - величина

теплоотдачи в масло;

- величина

теплоотдачи в масло;

![]() - коэффициент

теплопередачи от масла к топливу;

- коэффициент

теплопередачи от масла к топливу;

![]() - площадь поверхности

теплообмена;

- площадь поверхности

теплообмена;

Анализ этой зависимости показывает, что основными факторами, влияющими на уровень температуры масла, являются:

- температура топлива на входе в ТМТ;

- величина теплоотдачи в масло в двигателе;

- эффективность процесса охлаждения масла в ТМТ (определяемая величинами расходов масла и топлива, а также геометрическими данными теплообменника).

Как показывает опыт создания и эксплуатации авиационных ГТД, определяющее влияние на величину температуры масла на входе в двигатель оказывает уровень температуры топлива на входе в ТМТ. При этом для наиболее сложных условий работы двигателя на взлетном режиме (H=0км) в расчет закладывают максимальную величину указанной температуры топлива на входе в ТМТ, которая будет иметь место в том случае, если его температура в самолетных баках будет равна плюс 45°С. В полетных условиях изменение температуры топлива в баках у ГТД, установленных на дозвуковых и на сверхзвуковых самолетах, будет происходить по-разному.

У дозвуковых самолетов температура топлива в баках и, соответственно, на входе в ТМТ, в процессе полета неизменно понижается (рис.39). Это обусловлено низкой температурой окружающей среды в высотных условиях.

Уровень теплоотдачи в масло у двигателей таких самолетов, в частности, у ТРДД сравнительно невысок. Поэтому у них максимальная величина температуры масла на входе в двигатель, как правило, не превышает 100°С. Причём, наиболее высокий уровень температуры масла бывает на взлетном режиме при температуре атмосферного воздуха 50ОС и температуре топлива в баках 45°С. А в процессе полета снижение рабочей температуры масла происходит не только за счёт охлаждения топлива в баках. Как известно, в высотных условиях на крейсерском режиме потребная тяга ГТД в 3-5 раз меньше по сравнению с тягой на взлетном режиме при Н=0 км. При этом значительно уменьшается и теплонапряженность узлов двигателей, контактирующих с маслом, что приводит к уменьшению величины теплоотдачи в масло.

Таким образом, тепловое состояние масла у ГТД, устанавливаемых на дозвуковых самолётах, определяется влиянием указанных факторов на функционирование масляной системы этих двигателей.

Рис.39. Охлаждение топлива в баках дозвуковых самолетов в процессе полета

У двигателей сверхзвуковых самолетов температура топлива в баках в процессе полета со скоростями М>1 непрерывно растет вследствие аэродинамического нагрева (а также за счет возможного перепуска в бак части топлива, подогреваемого в агрегатах самолетной системы и топливо-регулирующей аппаратуры). Так, на самолете Ту-144 температура топлива в баках в конце полета достигала 105°С (при исходной температуре 40°С), и примерно такой же уровень имел место в конце полета на англо-французском сверхзвуковом пассажирском самолете «Конкорд». К тому же, величина теплоотдачи в масло у двигателей при полете на сверхзвуковом крейсерском режиме существенно выше, чем на взлетном режиме в земных условиях. В связи с указанными факторами, температура масла на входе в двигатель при длительном сверхзвуковом полете становится более 150°С, а на выходе из двигателя превышает 200°С. В качестве иллюстрации этого на рис.40 показано изменение указанной температуры в процессе длительного полета самолета «Конкорд».

Рис.40. Диаграмма изменения температуры топлива и масла в двигателе «Олимп»-593

1 – температура топлива в баке; 2 – температура топлива на входе в ТМТ; 3 – температура масла на входе в двигатель; 4 – температура масла на выходе из двигателя.

Для съема тепла в масляных системах современных авиационных двигателей при использовании в качестве хладагента топлива применяют высокоэффективные теплообменники трубчатого типа. Анализ условий охлаждения масла в ТМТ показывает, что дальнейшее улучшение тепловых характеристик существующих аппаратов, или переход на использование теплопередающих элементов пластинчатого типа, не даст существенного выигрыша в снижении температуры масла. Как видно из структуры формулы (12.1), влияние коэффициента теплопередачи в ТМТ не является определяющим, и уровень температуры масла при заданных прокачках хладагентов обусловлен, главным образом, температурой топлива на входе в ТМТ и величиной теплоотдачи в масло.

Для достижения оптимальной скорости протекания масла через щели между трубками (за счет чего зависит эффективность теплообмена) и уменьшения застойных зон в конструкцию теплообменников вводят перегородки, которые разделяют межтрубное пространство на отдельные секции. Каждая перегородка имеет окна, через которые масло попадает из одной секции в другую, проходя все секции и каждый раз меняя свое направление.

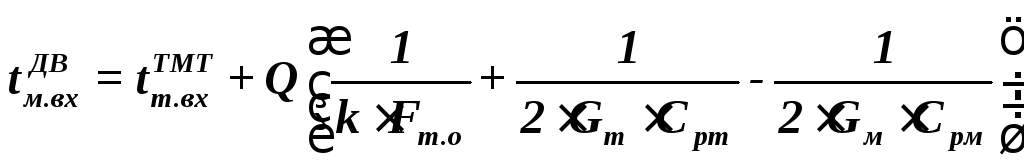

Из этих же соображений в топливомасляных теплообменниках в топливную полость также вводят перегородки (рис.41). Поступающее в ТМТ топливо по трубкам одного пучка доходит до полости крышки, разворачивается там и входит в другой пучок. Таким образом, оно изменяет направление своего движения 3-5 раз.

Рис.41. Схема движения хладагентов в ТМТ:

а – масло; б – топливо.

Увеличение скорости движения топлива в теплообменнике приводит к уменьшению размеров и массы агрегата. Однако при этом значительно возрастают гидравлическое сопротивление теплообменника, что приводит к необходимости размещения его в топливной магистрали за насосом высокого давления. В тех случаях, когда ТМТ устанавливают в линии низкого давления топлива, поперечные габаритные размеры теплообменника вынуждены увеличивать из-за ограничения допустимых потерь давления топлива.

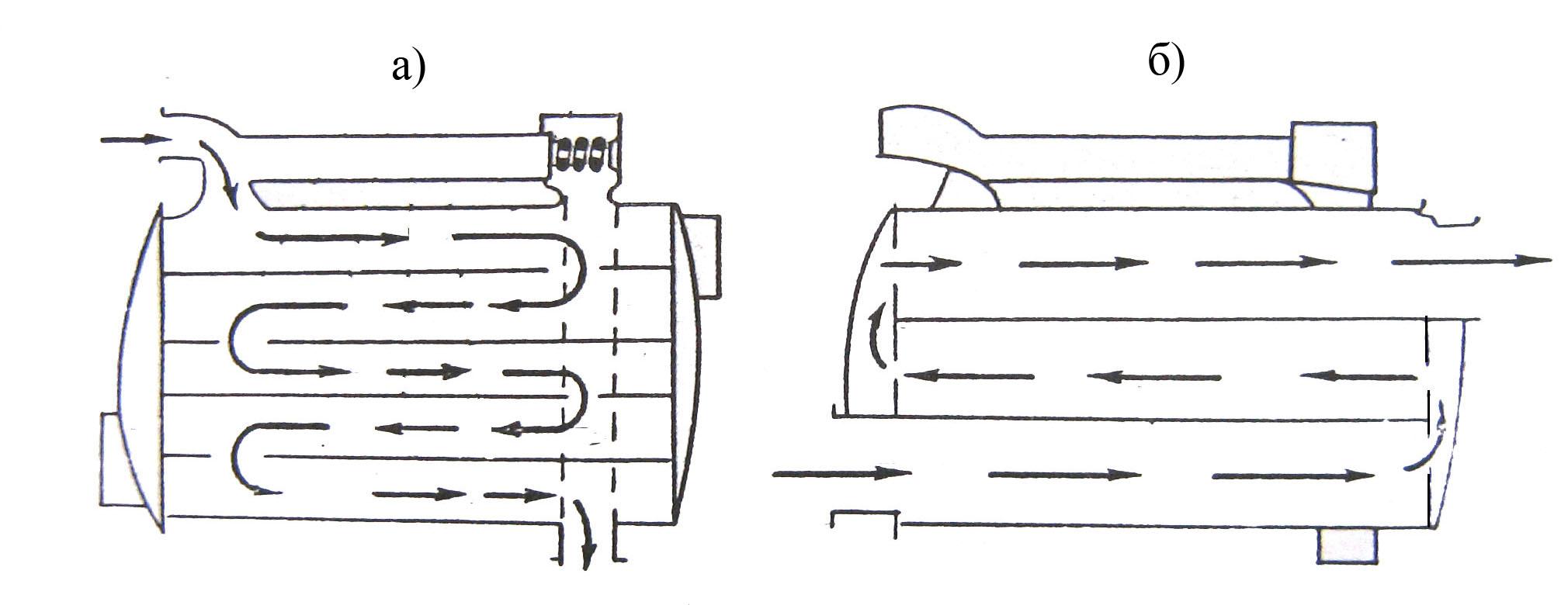

Для охлаждения масла наиболее часто применяют кожухотрубчатые теплообменники. Типичная схема такого ТМТ приведена на рис.42. В этом теплообменнике топливо пропускают по трубкам, а масло проходит через межтрубное пространство. Он состоит из двух секций, которые жестко связаны между собой коллекторами. Каждая секция теплообменника состоит из сота, установленного в корпус, закрытого с обеих сторон крышками. Сот состоит из 840 тонкостенных трубок толщиной 0,2 мм, наружным диаметром 2 мм и длиной 318 мм, впаянных в трубные доски, между которыми имеются четыре расчалки и четыре перегородки, служащие для многократного изменения направления движения масла с целью лучшего теплосъема. Расположение перегородок для топлива и масла в матрице и крышках теплообменника определяется схемой организации потоков, образующих смешанный вариант течений хладагентов в нём – перекрестно-противоточный. По схеме движения топлива теплообменник является четырёхходовым, т.е. в каждой из секций оно делает по два хода. Масло в каждой из 12 секций осуществляет поперечное обтекание трубок, причем окна в межсекционных перегородках чередуются: «центральные» и «периферийные». К коллекторам приварены цельноштампованные штуцеры входа и выхода масла. В крышках имеются резьбовые гнезда для подсоединения трубопроводов.

Рис.42. Топливомасляный теплообменник ТМТ 4262ТА

Применение ТМТ, имеющих сравнительно малые массу и габаритные размеры, практически не приводит к увеличению лобового сопротивления силовой установки. Определеннымпреимуществом использования топливомасляных теплообменников является и то, что при охлаждении масла теплота не рассеивается в окружающем пространстве, а уносится топливом в двигатель (т.е. обеспечивается утилизация тепла, которое подводится в двигателе к маслу).

Подогрев топлива в ТМТ увеличивается с ростом теплоотдачи в масло внутри двигателя. При этом надо учесть следующее. Развитие современного двигателестроения идет по пути непрерывного повышения теплонапряженности ГТД (с целью повышения их экономичности и уменьшения массы). Поэтому у вновь создаваемых двигателей подогрев топлива в ТМТ будет возрастать как из-за увеличения теплоотдачи в масло, так и за счет снижения удельного расхода топлива. Но при этом следует иметь в виду, что по уровню допустимой температуры топлива существует ограничение, связанное с его термостабильностью: в топливорегулирующей аппаратуре (т.е. на входе в камеру сгорания) температура топлива не должна превышать 120°С. Именно это обстоятельство затрудняет возможность эффективного охлаждения масла только за счет располагаемого хладоресурса топлива. В первую очередь это касается ТВД, у которых теплоотдача в масло выше, чем у ТРДД (из-за высокого уровня тепловыделения в редукторе), а удельный расход топлива меньше. Поэтому для охлаждения масла в ТВД применяют воздухомасляные теплообменники.

Воздухомасляные теплообменники

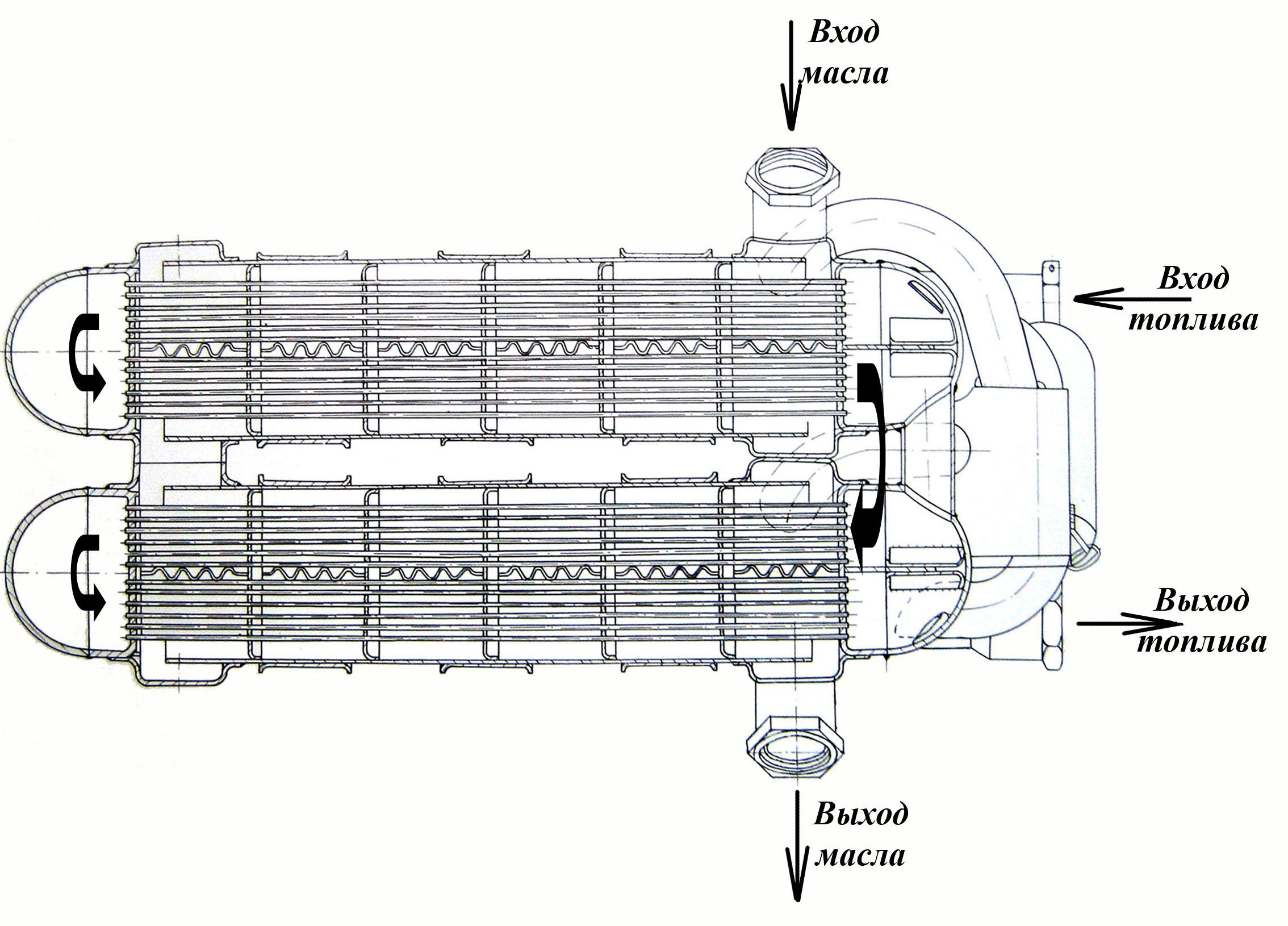

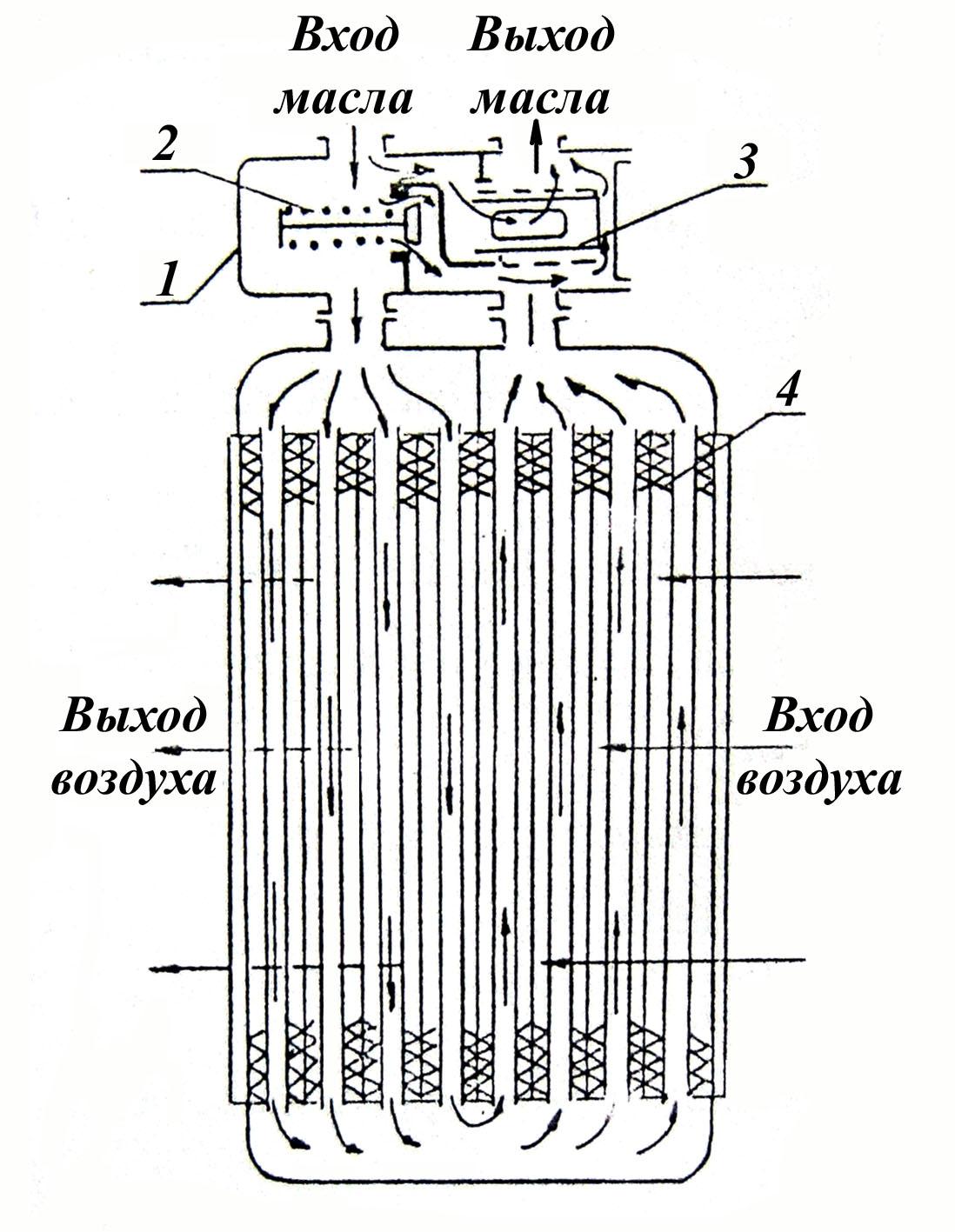

На самолетах с ТВД применяют воздухомасляные теплообменники, устанавливаемые в специальных туннелях с регулируемым расходом воздуха. В качестве примера на рис. 43 представлен ВМТ и показана схема движения в нем хладагентов. Теплопередающий сот агрегата представляет собой набор упакованных в корпус круглых охлаждающих трубок. Зазоры между трубками служат проходами для масла. Охлаждающий воздух протекает внутри трубок. Поступившее в теплообменник масло, пройдя все межтрубное пространство, направляется в коллектор и далее в патрубок 2 для выхода масла.

Рис.43. Конструктивная схема воздухомасляного теплообменника сотового типа

1 – патрубок входа масла; 2 – патрубок выхода масла; 3– отдельная секция; 4 – перегородка; 5 – сливная пробка.

Для обеспечения равномерного омывания маслом поверхностей трубок сотовый набор разделен на 8 секций перегородками 4. Наличие перегородок удлиняет путь масла и одновременно увеличивает его скорость. Число перегородок ограничено максимально допустимой скоростью протекания масла (0,35…0,45 м/с) во избежание значительного гидравлического сопротивления масляного тракта теплообменника.

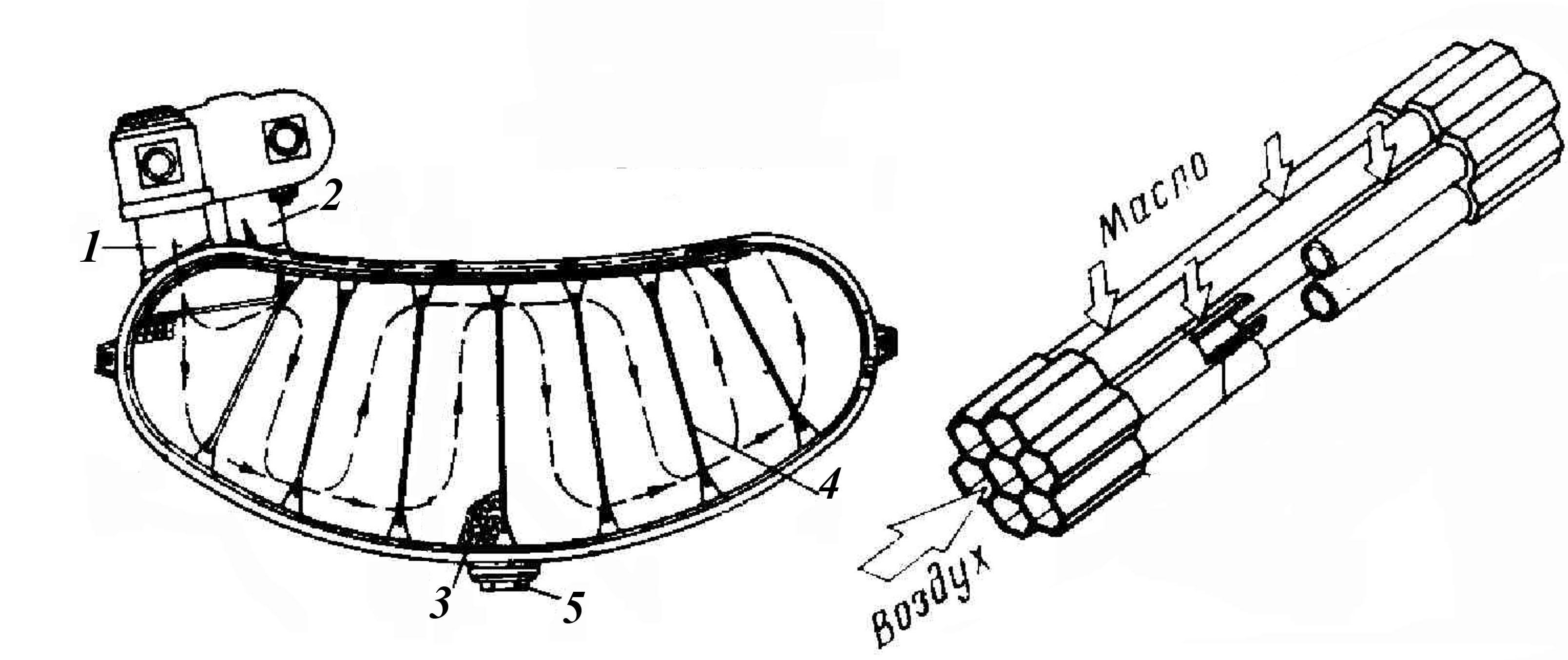

На рис.44 представлен еще один тип ВМТ. Он состоит из матрицы 4, прямоугольных фланцев канала продувочного воздуха, крышек и корпуса клапанов 1, где размещены переливной 2 и термостатический 3 клапаны, а также фланцы входа и выхода масла. Принцип действия теплообменника заключается в том, что горячее масло проходит по трубкам с гофрированными пластинами, отдавая свое тепло продувочному воздуху, проходящему по каналам с гофрированными пластинами.

В случае использования ВМТ при работе двигателя на земле иногда не удается обеспечить требуемый температурный режим при заданных размерах и принятой компоновке теплообменной установки (особенно при высоких температурах окружающего воздуха). В связи с этим, вынуждены использовать специальный эжектор для просасывания через теплообменник охлаждающего воздуха из атмосферы. В качестве активной среды в таком эжекторе используют воздух, отбираемый от компрессора двигателя.

Регулирование температуры масла в воздухомасляных теплообменниках обеспечивается за счет изменения расхода охлаждающего воздуха. Расход воздуха увеличивают или уменьшают за счет изменения площади выходного сечения туннеля путем поворота заслонки.

Рис.44. Воздухомасляный теплообменник (ВМТ 6888)

1 – корпус клапанов; 2 – клапан переливной; 3 – клапан термостатический; 4 – матрица.

Интенсивность охлаждения масла в ВМТ существенно зависит от условий работы ГТД, поэтому такие теплообменники всегда оснащают системами регулирования расхода охлаждающего воздуха. При этом в качестве расчетного рассматривают взлетный режим (Н=0 км, М=0, tН=+50°С).

Комбинированные схемы охлаждения масла

Как известно, развитие авиационного двигателестроения идет по пути повышения теплонапряженности ГТД, позволяющей улучшать их экономичность и весовые показатели. В связи с этим у вновь разрабатываемых двигателей вопросы охлаждения масла становятся все более проблематичными, так как рост теплоотдачи в масло вступает в противоречие одновременным уменьшением хладоресурса топлива (из-за снижения его расхода). Поэтому в ряде случаев возникает необходимость в использовании комбинированной схемы охлаждения масла, включающей и топливомасляный и воздухомасляный теплообменники. В первую очередь это касается тех ГТД, в состав которых входят редукторы, одной из отличительных особенностей которых является высокий уровень тепловыделения в них. Достаточно сказать, что у большинства авиационных редукторов механический КПД находится на уровне 0,99, т.е. один процент передаваемой мощности превращается в тепло. Так что, например, у ТВД мощностью 10000 кВт только в редукторе интенсивность теплоподвода к маслу составляет ~ 100 кВт. А ведь у двигателя подвод тепла к маслу происходит также в опорах ротора и в коробках приводов. Учитывая высокую экономичность ТВД, хладоресурса топлива для охлаждения масла однозначно оказывается недостаточно. Поэтому разработчик такого двигателя при его проектировании должен выбрать способ охлаждения масла – либо чисто воздушный, либо комбинированный. Определяющими критериями при этом должны быть приемлемость габаритных размеров маслоохладителей и их массы, простота конструкции и удобство эксплуатации системы охлаждения масла.

В качестве примера на рис.45 приведен возможный вариант схемы охлаждения масла в ТВД. Важной особенностью такой схемы является наличие в ней элементов управления процессом охлаждения в ВМТ (эжектор плюс регулируемая заслонка), что позволяет не только минимизировать потребную размерность этого теплообменника, но и исключить возможность перегрева топлива в ТМТ.

Рис.45. Комбинированная схема охлаждения масла

Оригинальной является схема охлаждения масла, использованная в ТВВД НК-93. При проектировании данного двигателя было сочтено целесообразным масляную систему выполнить двухконтурной с раздельной циркуляцией масла через редуктор и через газогенератор. При этом циркуляция масла в каждом из указанных контуров осуществляется по короткозамкнутой схеме, минуя маслобак, который является для них общим. Проведенные расчеты показали, что хладоресурс топлива, поступающего в камеру сгорания, оказывается достаточным только для охлаждения масла в циркуляционном контуре газогенератора. Что касается контура редуктора, то вследствие высокого уровня теплоотдачи в масло в его узлах (в самом редукторе, в гидравлической схеме управления положением лопастей винтовентилятора и в коробке самолетных агрегатов), превышающего 200 кВт, для охлаждения масла, кроме ВМТ, пришлось установить и ТМТ. Это было обусловлено следующими обстоятельствами. В техническом задании на проектирование масляной системы было выставлено требование, чтобы температура масла на входе в редуктор не превышала 100°С (т.к. при более высокой температуре масла из-за уменьшения его вязкости несущая способность масляной пленки в зоне контакта трущихся пар снижается). Но для обеспечения указанного предельного уровня температуры масла 100°С при высокой температуре окружающей среды плюс 50°С требовался бы ВМТ слишком больших размеров, который невозможно было бы установить на двигатель. Поэтому и было принято решение, кроме ВМТ, использовать для дополнительного охлаждения масла в циркуляционном контуре редуктора и ТМТ. При этом были приняты во внимание два обстоятельства. Во-первых, потребные геометрические размеры ВМТ должны быть выбраны из условия, чтобы в высотных условиях (Н=11км, М=0,8) на крейсерском режиме охлаждение масла в циркуляционном контуре редуктора производилось только воздухом; очевидно, что для указанных условий потребуется минимальная теплопередающая поверхность, т.к. ВМТ будет продуваться холодным воздухом. Во-вторых, поскольку хладоресурса расходуемого двигателем топлива хватает только для ВМТ газогенератора, то в ТМТ редуктора должно подаваться топливо из бака самолета и туда же отводиться из теплообменника. При этом, тепло, накапливаемое в топливном баке во время взлета самолета, затем рассеивается при полете на крейсерском режиме.

Описанная схема охлаждения масла в масляной системе двигателя НК-93 показана на рис.46.

Рис.46. Схема охлаждения масла на двигателе НК-93

Благодаря использованию двухконтурной схемы масляной системы в двигателе НК-93 имеет место два уровня температуры масла: на входе в редуктор она не превышает 100°С (а на выходе не более 125°С), в то время как на входе в газогенератор достигает 140°С (а на выходе до 190°С). Таким образом, в редукторе этого двигателя кинематическая вязкость поступающего к узлам трения масла всегда будет значительно выше, чем в газогенераторе, что имеет важное значение для обеспечения надежной работы зубчатых колес и подшипников редуктора, отличающимися высокими контактными нагрузками.

Некоторые особенности выбора маслоохладителей

В практике, сложившейся в отечественной авиационной промышленности, разработчики конструкций ГТД не проектируют и не изготавливают маслоохладители. Этим заняты специализированные предприятия, а двигателисты используют такие агрегаты в качестве покупных изделий.

При проектировании нового двигателя его разработчик, исходя из проведенной расчетной оценки ожидаемого уровня теплоотдачи в масло и анализа располагаемого хладоресурса топлива, выбирает схему охлаждения масла: топливную, воздушную или комбинированную. После этого он вступает в контакт с разработчиком теплообменной аппаратуры с целью оптимизации намеченного схемно-конструктивного решения, относящегося к охлаждению масла во всем диапазоне эксплуатационных режимов работы двигателя.

В случае чисто топливного или воздушного охлаждения масла может оказаться, что какая-либо модель серийно выпускаемого теплообменника по техническим данным (тепловым и гидравлическим характеристикам) будет пригодна для использования во вновь создаваемом ГТД. Тогда оформляют двусторонний протокол согласования применения выбранного ТМТ (или ВМТ). Ответственность за работоспособность данного агрегата несет его поставщик (при условии, что разработчиком двигателя соблюдены все заявленные параметры хладагентов и оговоренные в протоколе согласования технические требования к теплообменнику).

Если возникает необходимость в новом теплообменнике или комбинированной системы охлаждения масла, то разработчик ГТД оформляет соответствующее техническое задание (ТЗ). Так, например, для ТМТ в ТЗ на его разработку задают величины следующих исходных параметров на взлетном режиме работы двигателя с учетом экстремальных значений плюсовых температур окружающей среды:

– теплоотдачи в масло, кВт;

– прокачки масла, кг/с;

– прокачки (расхода) топлива, кг/с;

– температуры

топлива на входе в ТМТ (при

![]() °C),

°С;

°C),

°С;

– допустимой температуры масла на выходе из ТМТ, °С.

При этом также ограничивают максимально допустимые величины потерь давления топлива и масла в ТМТ.

Для ТМТ, предназначаемого к использованию в сверхзвуковом ГТД, обязательно указывают соответствующие параметры также и для режима полета с максимальным числом М, причем расчетную температуру топлива на входе в ТМТ принимают такой, какая величина у нее будет в конце длительного сверхзвукового полета (при начальной температуре топлива в баках плюс 45°С).

Для разработки ВМТ в качестве расчетного принимают взлетный режим в условиях Н=0, М=0 при температуре окружающей среды плюс 50°С. Причем, в том случае, если охлаждающий воздух в теплообменник будет поступать из вентилятора ТРДД (или из воздуходувки), то, очевидно, что температура этого воздуха может достигать 70°С.

При

использовании комбинированной схемы

охлаждения масла в качестве расчетного

также принимают взлетный режим при

максимально возможной температуре

окружающей среды (![]() °C)

и с учетом температуры топлива в баках

°C)

и с учетом температуры топлива в баках

![]() °C.

°C.

Разработчик такой системы охлаждения определяет потребные характеристики ВМТ и ТМТ, их конструкцию и дает рекомендации по обеспечению оптимального взаимодействия этих теплообменников.

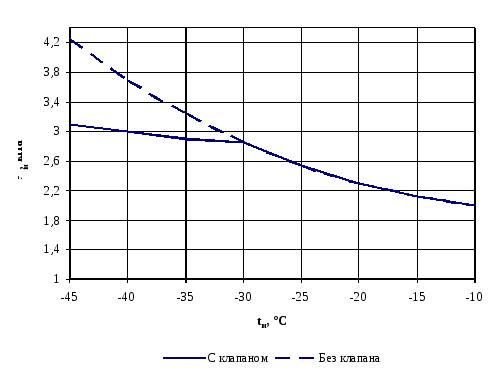

Для исключения повышенных потерь давления в теплообменниках у них предусматривают перепускные клапаны, устанавливаемые между входом и выходом масла (а также топлива). В качестве примера на рис.47 показана гидравлическая характеристика масляной полости ТМТ, оснащенного перепускным клапаном.

Рис.47. Гидравлическая характеристика масляной полости ТМТ

с перепускным клапаном

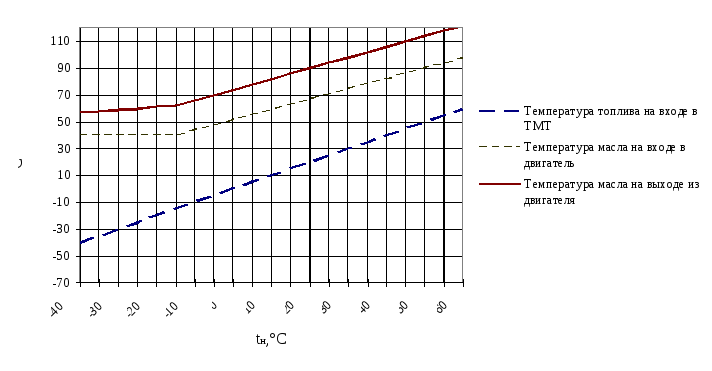

По желанию

разработчика ГТД в конструкции

теплообменников (ТМТ и ВМТ) может быть

предусмотрен термостатический клапан.

Он осуществляет перепуск масла мимо

теплообменника, когда нет необходимости

его охлаждать. И только при достижении

оговоренной в технических условиях

величины температуры масла (например,

40 или 60°С), клапан открывается, и масло

начинает охлаждаться в теплообменнике.

В качестве примера на рис.48 для двигателя

НК-86, на котором установлен ТМТ 6038Т с

термостатическим клапаном, показано

изменение температуры масла и топлива

в зависимости от температуры окружающей

среды (![]() ).

).

Как видно из рассмотрения рис.48, до открытия термостатического клапана температура масла на входе в двигатель не зависела от температуры топлива, поступающего в двигатель.

Рис.48.

Характер изменения температуры масла

при использовании ТМТ

Рис.48.

Характер изменения температуры масла

при использовании ТМТ