Основы проектирования электронных средств Материалы к Экз ОПЭС-2014 РК-01-02 / Osnovy_proekt_ES_UchPosob_2007

.pdf

зуют для защиты от механических и атмосферных воздействий и усиления конструкции. Каждое волокно снаружи имеет пластмассовые покрытия

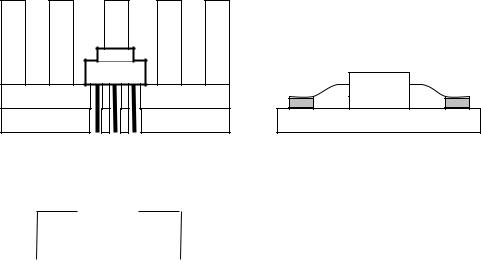

(рис 6.21).

Сразу же после вытяжки на стеклянное волокно наносится тонкая (5-10 мкм) лаковая пленка из эпоксидной смолы, ацетата и т.п. Затем дается одно или двух-

Рис. 6.21. Конструкция ОК слойное полимерное покрытие (полиэтилен, нейлон).

Защитная наружная оболочка чаще всего выполняется пластмассовой из полиэтилена. Для подземной прокладки может выполняться из алюминия с покрытием полиэтиленом от коррозии. Подводные кабели имеют стальную круглопроволочную броню и полиэтиленовую оболочку герметизации.

Демпфирующее заполнение выполняется в виде слоя из мягких пористых материалов (например, пенопласт). Он амортизирует ОВ при внешних механических воздействиях и обеспечивает подвижность при изгибах ОК.

Волоконно-оптические системы передачи.

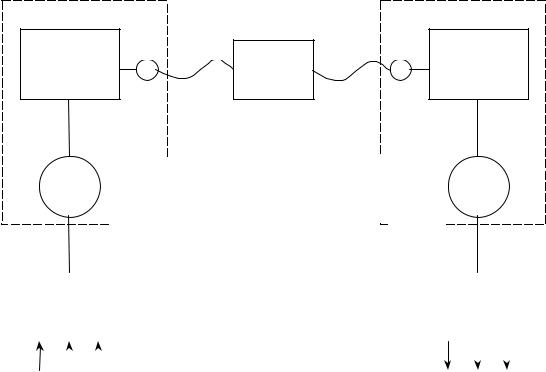

Наиболее распространенной волоконно-оптической системой связи является цифровая система с временным разделением каналов и импульснокодовой модуляцией интенсивности излучения источника (рис. 6.22, 6.23).

Двухсторонняя связь осуществляется по двум волоконным световодам. По одному световоду передается сигнал в направлении А-В, по другому в направлении В-А.

Через определенные расстояния 5-50 км вдоль оптической линии располагают линейные регенераторы (ЛР). В ЛР сигнал восстанавливается и усиливается до требуемого значения.

Оптические кабели соединяются с передатчиком и приемником с помощью разъемного соединителя. Для соединения ОВ могут применяться неразъемные соединения (например, электрической дуговой сваркой или с помощью стеклянной трубки с отверстием под клей).

Контрольные вопросы

1.Преимущества печатного монтажа.

2.Классификация печатных плат по конструкциям и технологическим процессам изготовления.

3.Классификация печатных плат по точности и плотности печатных проводников.

4.Требования к проектированию печатного монтажа.

70

5.Какие материалы используют для изготовления печатных плат?

6.Особенности печатных плат с поверхностно-плоскостным монтажом.

7.Правила оформления чертежа печатной платы.

8.Правила установки элементов на печатной плате.

9.Основные виды проводных и кабельных линий связи. Их отличи-

тельные особенности.

10.Волоконно-оптические линии связи. Их достоинства и возможности применения в ЭС.

11.Основные типы световодов в волоконно-оптических линиях связи. 12.Схемы волоконно-оптических систем передачи.

СУ |

ОК |

ОК |

СУ |

ЭОП |

Р |

|

ОЭП |

ПК |

|

|

|

|

ПК |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИКМ |

|

|

|

ИКМ |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭОП – электрически-оптическое преобразование сигнала (светодиод, полупроводниковый лазер);

ОЭП – оптически-электрическое (фотодиод); СУ – согласующие устройства; ИКМ – импульсно-кодовая модуляция; ПК – преобразователь кода; Р – регенератор.

Рис. 6.22. Схема волоконно-оптической связи

71

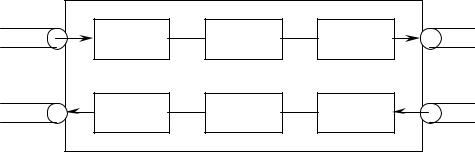

ОЭП |

УС |

ЭОП |

ЭОП |

УС |

ОЭП |

Рис. 6.23. Канал волоконно-оптической системы связи |

||

7. Основы защиты ЭС от тепловых нагрузок

7.1 Основные факторы и законы охлаждения

ЭС имеют невысокий КПД, а значит, большая часть потребляемой энергии превращается в энергию тепловых потерь.

Тепловые потери вызывают перегрев элементов конструкции относительно температуры окружающей среды. Температура нагрева элементов или прибора в целом может превысить допустимую температуру для ЭРЭ. Поэтому возникают задачи расчёта температуры элементов и конструкции в целом и проектирования локальных и общих систем охлаждения.

Всякое нагретое тело отдаёт тепло и охлаждается за счёт 3-х основных факторов:

-конвекции,

-излучения,

-теплопроводности (кондукции).

Конвекция.

Конвективно охлаждаются нагретые тела за счет движения газа или жидкости, которые, нагреваясь, отбирают тепловую энергию.

Интенсивность теплового потока охлаждения при конвекции можно оценить по закону Ньютона:

Qк =αк (t − tc ) S,

где:

QК – интенсивность теплового потока, ккал/ч;

S – площадь поверхности нагретого тела, м2; t – температура нагретого тела, oC;

72

tс – температура окружающей среды, oC;

αК – коэффициент конвекции жидкости или газа для охлаждения нагретого тела, ккал/(ч.м2.К).

Улучшить условия конвективного охлаждения можно за счёт нескольких решений:

1.Увеличивают площадь поверхности нагретого тела (увеличение площади происходит, прежде всего, за счёт ребрения поверхности).

2.Увеличивают коэффициент конвекции жидкости или газа.

Так для спокойного воздуха αК находится в пределах от 2 до 8 ккал/(час м2 К).

Коэффициент αК (табл. 7.1) не однозначен, так как зависит от геометрических размеров нагретого тела, его температуры и расположения плоскостей. Поэтому в инженерных расчётах этот коэффициент уточняют до конкретных значений исходя из особенностей устройства.

Таблица 7.1. Значения коэффициента конвекции жидкости или газа

Среда |

αК, ккал/(час м2 К) |

Движущийся воздух |

20…100 |

Спокойная жидкость |

200…600 |

Движущаяся жидкость |

1000…3000 |

Испарение жидкости |

40000…120000 |

Увеличивать коэффициент конвективного охлаждения можно за счет естественной вентиляции через применение перфорации, принудительной вентиляции, жидкостного охлаждения с неподвижной или с подвижной жидкостью или применяя испарение жидкости с нагретого тела.

Излучение.

Всякое нагретое тело излучает энергию. Интенсивность теплового потока можно оценить по закону Стефана-Больцмана:

|

|

|

Т |

|

4 |

Тс |

|

4 |

|

|

|

ккал |

|

|||

Qл = ε Со |

|

|

|

|

S, |

|

||||||||||

|

|

|

|

|

− |

|

|

|

|

|

|

|

|

, |

||

|

|

100 |

|

|

||||||||||||

|

100 |

|

|

|

|

|

|

|

час |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S – площадь поверхности нагретого тела, м2; Т – температура нагретого тела, К; Тс – температура окружающей среды, К;

Со – коэффициент излучения абсолютно черного тела, ккал/(час м2 К); ε - степень черноты нагретого тела.

Улучшить условия охлаждения излучением можно за счёт следующих решений:

73

1.Увеличивая площадь поверхности нагретого тела, например, вводя ребра.

2.Увеличивая степень черноты поверхности нагретого тела за счет увеличения шероховатости поверхности и окрашивания её в темные цвета, лучше всего в черный цвет. Например, для полированной поверхности, ли-

бо поверхности металла после проката ε = 0,02…0,08. Для дерева, резины и большинства окрашенных поверхностей ε увеличивается до 0,9 – 0,95. При этом максимальное значение ε имеет для поверхности, окрашенной в черный матовый цвет.

Кондукция (теплопроводность).

Нагретое тело может отдавать тепло через теплопровод за счёт теплопроводности материала. Интенсивность теплового потока кондукцией можно оценит по закону Фурье:

= λ ∆t S

QT δ ,

где: S-площадь поперечного сечения теплопровода, м2; δ - длина теплопровода, м; ∆t - разность температур нагретого и охлажденного концов теплопровода, К; λ - коэффициент теплопроводности материала, ккал/(час м oC).

Значения λ для некоторых материалов приведены в таблице 7.2.

Таблица 7.2. Значения коэффициента теплопроводности материала

Материал |

λ, ккал/(час м oC) |

Медь |

330 |

Алюминий |

175 |

Сталь |

50 |

Вода |

0,5 |

гетинакс, прессованная бумага, фанера |

0,1…0,2 |

воздух |

0,02 |

Отсюда видно, что если ЭРЭ или ЭС большой мощности тепловых потерь размещены на диэлектрическом основании (например, на печатной плате), то кондуктивное охлаждение практически отсутствует. Для улучшения охлаждения таких элементов и устройств рекомендуют:

•использовать для них теплопроводы из материалов высокой теплопроводности (алюминий, медь и др. металлы);

•увеличивать площадь S теплопровода до возможных значений;

•уменьшать длину δ теплопровода, размещая элемент с теплопроводом на несущих конструкциях S, или использовать несущие конструкции в качестве теплопровода;

•увеличить перепад температур ∆t, охлаждая конец теплопровода.

74

7.2Основы расчёта температуры перегрева

Уравнение теплового баланса.

|

tc1 • |

Qл |

|

|

|

tk |

|

|

|

• |

Qk |

L3 |

Мощность |

|

|

Р, Вт |

L2 |

|

|

Qt |

|

||

|

|

||

|

L1 |

|

|

Рис. 7.1. Схема корпуса прибора для составления уравнения теплового баланса

Целью расчёта тепловых режимов является определение температуры нагрева на элементах и средней температура нагрева прибора в целом при заданных параметрах конструкции и условиях эксплуатации. Задача решается через уравнение теплового баланса мощностей P тепловых потерь с мощностями охлаждения Qл, Qк, Qт. Составим уравнение теплового баланса для расчёта средней температуры tk нагрева корпуса прибора (рис. 7.1). Так на корпусе прибора:

P = QЛ + QК + QТ.

В случае, если прибор стоит на диэлектрическом основании и окружён воздухом, то теплопроводность пренебрежимо мала и QТ можно пренебречь. Тогда

|

ε С0 |

|

|

|

Т |

|

4 |

Тс |

|

4 |

|

|

|

||

|

|

|

|

|

|

S +αк (t − tc ) S |

|

||||||||

P = |

|

|

|

|

|

|

|

− |

|

|

|

|

|

. |

|

0,86 |

|

|

100 |

|

|||||||||||

|

|

|

100 |

|

|

|

|

|

|

|

|||||

Т.к. αК зависит от геометрических размеров прибора и температуры его нагрева, то уточним его значение по формуле

|

t − t |

|

|

1 |

|

|

|

c |

4 |

|

|||

αК |

|

|

|

|

N , |

|

L |

|

|

||||

= А |

|

|

|

|||

|

|

i |

|

|

|

|

N – коэффициент, учитывающий расположение плоскости корпуса и, соответственно, интенсивность конвекции.

Коэффициент 0,86 учитывает соотношение единиц измерения мощности:

75

1Вт = 0,86 ккал/час.

Для боковых поверхностей Nб = 1, нижней плоскости Nн = 0,7, верхней плоскости Nв = 1,3.

Li – определяющий размер охлаждаемой плоскости. Для боковых плоскостей Li = LЗ (высота), для верхней и нижней Li – узкая сторона.

А – коэффициент конвективного охлаждения, зависящий от температуры, и геометрических размеров корпуса прибора выбирается из таблиц.

Таким образом:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ε С |

|

|

Т |

4 |

|

Т |

|

|

4 |

|

|

S |

|

|

|

0,7 S |

|

+ |

1,3 S |

|

|

|

|

|

5 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

P = |

|

о |

|

|

|

|

− |

|

с |

|

|

S + A |

|

|

б |

+ |

|

н |

|

|

|

в |

|

(t − t |

c |

) |

4 |

. |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

||||||||||||||||||

|

0,86 |

|

100 |

|

100 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

L4 |

|

|

L4 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

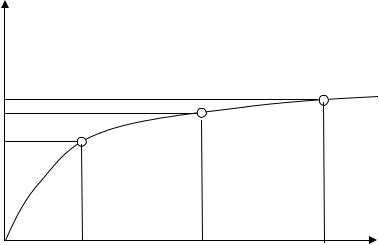

В записанном уравнении теплового баланса коэффициент А зависит от искомой температуры t. Поэтому такие уравнения решаются методом последовательных приближений через построение тепловой характеристики прибора.

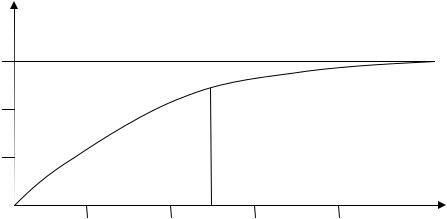

Для построения тепловой характеристики задаются предполагаемой температурой перегрева прибора ∆t1=tk1-tc, выбирают из таблиц коэффициент А, подставляют в уравнение теплового баланса принятые значения и рассчитывают мощность P1 (рис. 7.2)

∆t

∆t2 ∆tp

∆t1

P1 |

Pp |

P2 |

P |

Рис. 7.2. Построение тепловой характеристики прибора

Т.к. тепловая характеристика нелинейная, то необходимо найти ещё одну точку характеристики, задавшись новым значением перегрева ∆t2 и рассчитав новые значения мощности P2.

76

По тепловой характеристике для реального заданного значения мощности рассчитываются реальные температуры перегрева прибора.

7.3 Методы интенсификации охлаждения. Элементы локального охлаждения

Для интенсификации локального охлаждения элементов конструкции улучшают условия охлаждения за счёт теплопроводности, конвекции и излучения.

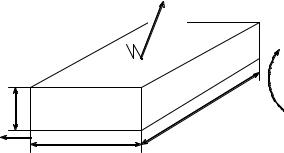

Под мощные транзисторы или микросхемы предлагают теплопровод (рис. 7.3). Теплопроводы выполняют из металла высокой теплопроводности, например, алюминий, но лучше из меди, однако следует учитывать, что медь дороже и тяжелее алюминия.

Чтобы улучшить условия охлаждения теплопроводом, увеличивают площадь его сечения S, а также площади поверхности его охлаждения S.

Увеличить площадь теплопровода у транзистора можно его ребрением (ребристый радиатор). Дополнительно увеличить площадь радиатора можно, предлагая вместо рёбер игольчатую форму (игольчатый радиатор).

Под микросхемы с планарными выводами (тип корпуса 4) и под микросхемы со штырьковыми выводами (тип корпуса 2) предлагают шины теплоотводящие, показанные на рисунках 7.3 и 7.4.

Рис. 7.3. Использование радиаторов и теплоотводящих шин

|

|

|

|

|

|

|

|

|

Толщина шин может быть |

|

|

|

|

|

|

|

|

|

0,5…0,7 мм, что определяет- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ся максимально допустимым |

Рис. 7.4. Использование теплоотводящей |

зазором между микросхемой |

||||||||

|

|

|

|

шины |

и платой. Под шину на плату |

||||

|

|

|

|

печатную должна устанавли- |

|||||

|

|

|

|

|

|

|

|

|

|

ваться диэлектрическая прокладка из стеклоткани прокладочной СП1 толщиной 0,1 мм. Прокладка на плату приклеивается клеем ВК-9. Микросхемы также приклеиваются к шине теплоотводящей, что улучшает теплопроводность и повышает проч-

77

ность конструкции. Эквивалентная схема теплоотвода от корпуса ИС в этом случае имеет вид (рис. 7.5):

|

|

|

|

|

tОИС |

где Rк – тепловое сопротивление клея, |

|||||||||

|

|

|

|

|

рассчитываемое |

|

по |

формуле: |

|||||||

|

|

ИС |

|

||||||||||||

|

|

|

|

|

|

R K = |

|

δK |

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

λK S K |

|

|

|

|||||

|

|

|

|

|

Rк |

где δк, λк, Sк |

–параметры слоя клеевого |

||||||||

|

|

|

|

|

|

соединения, как участка теплопровода. |

|||||||||

|

|

|

|

|

|

Rт – тепловое сопротивление тепло- |

|||||||||

|

|

|

|

|

|

||||||||||

|

|

|

|

|

Rт |

отводящей шины, |

рассчитываемое по |

||||||||

|

|

|

|

|

|||||||||||

|

|

|

|

|

формуле: |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

δ |

|

|

|

|

|

|||

|

|

|

|

|

|

R Т |

= |

|

Т |

. |

|

|

|||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

tОС |

λТ |

SТ |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

Рис. 7.5. Эквивалентная схема |

где δт, λт, Sт – параметры теплоотводя- |

||||||||||||||

щей шины. |

|

|

|

|

|

|

|||||||||

теплоотвода |

Так |

как |

|

теплопроводность |

клея λК |

||||||||||

очень низкая, то тепловое сопротивление клееного соединения микросхемы получается соизмеримым с тепловым соединением шины. Отсюда следует:

1.Необходимо исполнить клееные соединения малой толщиной клея δК (не более 0,1 мм).

2.Увеличивают теплопроводность клея, применяя пасты с повышенной теплопроводностью либо добавляя компоненты высокой теплопроводности.

3.Тепловое сопротивление теплопровода нет смысла приближать к нулю, увеличивая сечение S, а поэтому толщину теплопроводящих шин ограничивают значением 0,5-0,6 мм. Для микросборок или корпусированных ИС в корпусе толщина теплопровода может быть увеличена до 1,8 мм.

Теплопроводящее основание представляет собой конструкцию теплопровода по всей плоскости печатной платы, в котором выполняются окна под выводы микросхем.

Улучшить условия охлаждения теплопроводом можно, уменьшая длину теплопровода от транзистора или микросхемы на корпус прибора, для этого предлагают транзистор с радиатором установить не на печатную плату, а на несущие металлические конструкции прибора. Лучше когда радиатор с транзисторами используется в качестве несущей конструкции устройства.

Значительно увеличить теплопроводность можно с помощью тепловых труб – стержней, тепловое сопротивление которых близко к нулю.

78

7.4 Общие системы охлаждения

Общие системы охлаждения предназначены для охлаждения приборов и устройств в целом. Приборы и устройства ЭС могут исполнятся даже в герметичном корпусе и охлаждаться естественным путём, если удельная поверхность охлаждения Sуд = S/P более 90 см2/Вт. В этом случае удельная мощность тепловых потерь: Pуд = P/V не более 10…15 Вт/дм3.

Если указанные условия не выполняются и удельная поверхность меньше чем 90 см2/Вт, то необходимо предлагать общую систему охлаждения. Самым простым способом интенсификации охлаждения является естественная вентиляция. Естественную вентиляцию внутри прибора можно обеспечить, если предложить перфорацию корпуса. Для улучшения конвективного охлаждения электрорадиоэлементов рекомендуется вертикальная компоновка плат параллельно, либо перпендикулярно передней панели прибора. Количество перфораций определяется оптимальным коэффициентом перфораций (рис. 7.6)

КS=S0/S,

где S0- суммарная площадь перфораций поверхности, а S – площадь поверхности.

Qк/Q

0,7

0,6

0,5

0,4 |

|

|

|

|

КS |

0 |

0,1 |

0,2 |

0,3 |

0,4 |

Qk - интенсивность теплового потока охлаждения конвекцией, Q- общая мощность тепловых потерь.

Рис. 7.6. Зависимость эффективности охлаждения от коэффициента перфораций

Из графика видно, что для герметичного корпуса (КS=0) интенсивность конвекции охлаждения составляет 40% от общих тепловых потерь. Пред-

79