- •Производственный и технологический процессы.

- •Лекция 2. Разработка технологических процессов обработки деталей и сборки изделий с технико-экономическим обоснованием. Классификация конструкционных материалов и их основные свойства.

- •Основы классификации сталей и их маркировка

- •Цветные металлы и сплавы

- •Общая характеристика свойств инструментальных материалов

- •Инструментальные стали

- •Лекция 3. Литейное производство. Общая характеристика литейного производства.

- •Классификация литых заготовок

- •Литейные сплавы

- •Приготовление формовочных и стержневых смесей

- •Приготовление формовочных смесей

- •Стержневая смесь

- •Модельный комплект

- •Изготовление стержней

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Изготовление отливок электрошлаковым литьем

- •Лекция 7. Технология обработки металлов давлением. Физико-механические основы обработки металлов давлением.

- •Лекция 8. Нагрев металлов перед обработкой давлением. Прокатка.

- •Способы прокатки

- •Волочение

- •Горячая объемная штамповка

- •Операции листовой штамповки

- •Плазменная сварка

- •Электрошлаковая сварка.

- •Лучевые способы сварки

- •Газовая сварка

- •Диффузионная сварка

- •Сварка углеродистых и легированных конструкционных сталей

- •Сварка высокохромистых сталей

- •Сварка аустенитных хромоникелевых сталей

- •Сварка чугуна

- •Сварка алюминия и его сплавов

- •Сварка тугоплавких металлов и сплавов

- •Материалы для пайки

- •Способы пайки

- •Лекция 16. Технология обработки конструкционных материалов резанием. Точность в машиностроении.

- •Режимы резания, шероховатость поверхности

- •Элементы токарного проходного резца

- •Координатные плоскости для определения углов резца

- •Углы токарного резца

- •Резание как процесс последовательного деформировании срезаемого слоя металла

- •Виды стружек и их усадка

- •Силы резания

- •Точность обработки и качество обработанной поверхности

- •Производительность и выбор режима резания

- •Лекция 18. Качество машиностроительной продукции и ее основные показатели. Обработка на станках токарной группы.

- •Лекция 19. Устройство токарно–винторезного станка.

- •Классификация металлорежущих станков

- •Режим резания. Силы резания

- •Лекция 21. Строгальные и долбежные резцы, приспособления и станки

- •Приспособления для обработки заготовок на строгальных станках

- •Лекция 22. Долбёжные станки

- •Режим резания

- •Протяжки

- •Силы резания и мощность при протягивании.

- •Обработка поверхностей заготовок на протяжных станках

- •Лекция 24. Обработка на сверлильных станках

- •Режущий инструмент

- •Приспособления для обработки заготовок на расточных станках

- •Обработка заготовок на горизонтально-расточных станках

- •Обработка заготовок на координатно-расточных станках

- •Обработка заготовок на алмазно-расточных станках

- •Лекция 26. Обработка заготовок на фрезерных станках

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки

- •Нарезание зубчатых колес на зубофрезерных станках

- •Нарезание зубчатых колес на зубодолбежных станках

- •Нарезание конических колес с прямыми зубьями на зубострогальных станках

- •Нарезание конических колес с круговыми зубьями на зуборезных станках

- •Отделочная обработка зубьев зубчатых колес

- •Лекция 29. Методы отделочной отработки поверхностей

- •Методы отделки поверхностей чистовыми резцами и шлифовальными кругами

- •Полирование заготовок

- •Абразивно-жидкостная отделка

- •Хонингование

- •Суперфиниш

- •Обкатывание и раскатывание поверхностей

- •Алмазное выглаживание

- •Калибровка отверстий

- •Вибронакатывание

- •Обкатывание зубчатых колес

- •Накатывание резьб, шлицевых валов и зубчатых колес

- •Накатывание рифлений и клейм

- •Упрочняющая обработка поверхностей деталей

- •Спекание и окончательная обработка заготовок

- •Способы формообразования деталей в вязкотекучем состоянии

- •Получение деталей из композиционных пластиков

- •Способы формообразования резиновых деталей

- •Лекция 34. Электрофизические и электрохимические методы обработки. Электроэрозионные способы обработки.

- •Лекция 26. Электрохимическая, ультразвуковая и лучевая обработка материалов

Обкатывание зубчатых колес

Пластическое деформирование поверхностных слоев повышает работоспособность зубчатых колес. Микронеровности, оставшиеся от предшествующей обработки, сглаживаются путем смятия специальным инструментом.

Обрабатываемое зубчатое колесо вводят в плотное зацепление с тремя стальными, закаленными эталонными колесами. Последние имеют полированные зубья и располагаются вокруг обкатываемого колеса. Эталонные колеса прижимаются к обкатываемому с помощью пружинных устройств. Сила прижима регламентируется. Одно из эталонных колес является ведущим и приводит во вращение обрабатываемое колесо, а через него — два остальных эталонных колеса. Движение колес реверсируется. Колеса обкатывают со смазочными материалами на специальных зубообкатных станках.

Обкатыванием лишь частично исправляют профиль зуба и его размеры путем сглаживания шероховатостей.

Накатывание резьб, шлицевых валов и зубчатых колес

Формообразование фасонных поверхностей в холодном состоянии методом накатывания имеет ряд преимуществ. Главное из них – очень высокая производительность, низкая стоимость обработки, высокое качество обработанных деталей. Накатанные детали имеют более высокое сопротивление усталости. Это объясняется тем, что при формообразовании накатыванием волокна исходной заготовки не перерезаются, как при обработке резанием. Профиль накатываемых деталей образуется за счет вдавливания инструмента в материал заготовки и выдавливания части его во впадины инструмента. Такие методы сочетают в себе функции черновой, чистовой и отделочной обработок. Их используют для получения резьб, валов с мелкими шлицами и зубчатых мелкомодульных колес.

Резьбы накатывают обычно до термической обработки, хотя точные резьбы можно накатывать и после нее.

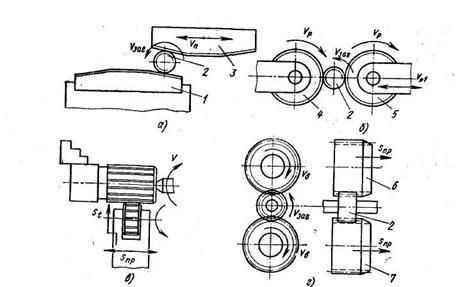

Рис. 95. Схемы накатывания

При формировании резьбы плашками (рис. 95, а) заготовку 2 помещают между неподвижной 1 и подвижной 3 плашками, имеющими на рабочих поверхностях рифления, профиль и расположение которых соответствует профилю и шагу. накатываемой резьбы. При перемещении подвижной плашки заготовка катится между инструментами, а на ее поверхности образуется резьба.

При формировании резьбы роликами (рис. 95,б) ролики 4 и 5 получают принудительное вращение, заготовка 2 свободно обкатывается между ними. Ролику 5 придается радиальное движение для вдавливания в металл заготовки на необходимую глубину. Обработка роликами требует меньших усилий, с их помощью накатывают резьбы с более крупными шагами.

При накатывании мелких шлицев на валах (рис. 95, в) накатной ролик имеет профиль шлицев. Он внедряется в поверхность заготовки при вращении и поступательном продольном перемещении вдоль вала.

Накатывание цилиндрических (рис. 95, г) и конических мелкомодульных колес в 15–20 раз производительнее зубонарезания. Процесс можно осуществлять на токарных станках накатниками 6 и 7, которые закреплены на суппорте и перемещаются с подачей sпр. Каждый накатник имеет заборную часть для постепенного образования накатываемых зубьев на заготовке 2.

Для накатывания применяют универсальное специальное оборудование. Для образования резьб служат резьбонакатные станки, развивающие усилие до 2∙105 Н. Эти станки автоматизированы и имеют горизонтальное, наклонное или вертикальное движение ползуна с плашкой. Резьбы роликами накатывают на автоматах.

На автоматизированном оборудовании – прессах – накатывают и шлицы. Шлиценакатный пресс может заменить 10–15 шлицефрезерных станков. Рабочие усилия создаются мощными гидравлическими устройствами.

Зубчатые колеса накатывают на специальных станках. Получает распространение, комбинированное накатывание (горячее накатывание с последующей холодной калибровкой).