- •Производственный и технологический процессы.

- •Лекция 2. Разработка технологических процессов обработки деталей и сборки изделий с технико-экономическим обоснованием. Классификация конструкционных материалов и их основные свойства.

- •Основы классификации сталей и их маркировка

- •Цветные металлы и сплавы

- •Общая характеристика свойств инструментальных материалов

- •Инструментальные стали

- •Лекция 3. Литейное производство. Общая характеристика литейного производства.

- •Классификация литых заготовок

- •Литейные сплавы

- •Приготовление формовочных и стержневых смесей

- •Приготовление формовочных смесей

- •Стержневая смесь

- •Модельный комплект

- •Изготовление стержней

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Изготовление отливок электрошлаковым литьем

- •Лекция 7. Технология обработки металлов давлением. Физико-механические основы обработки металлов давлением.

- •Лекция 8. Нагрев металлов перед обработкой давлением. Прокатка.

- •Способы прокатки

- •Волочение

- •Горячая объемная штамповка

- •Операции листовой штамповки

- •Плазменная сварка

- •Электрошлаковая сварка.

- •Лучевые способы сварки

- •Газовая сварка

- •Диффузионная сварка

- •Сварка углеродистых и легированных конструкционных сталей

- •Сварка высокохромистых сталей

- •Сварка аустенитных хромоникелевых сталей

- •Сварка чугуна

- •Сварка алюминия и его сплавов

- •Сварка тугоплавких металлов и сплавов

- •Материалы для пайки

- •Способы пайки

- •Лекция 16. Технология обработки конструкционных материалов резанием. Точность в машиностроении.

- •Режимы резания, шероховатость поверхности

- •Элементы токарного проходного резца

- •Координатные плоскости для определения углов резца

- •Углы токарного резца

- •Резание как процесс последовательного деформировании срезаемого слоя металла

- •Виды стружек и их усадка

- •Силы резания

- •Точность обработки и качество обработанной поверхности

- •Производительность и выбор режима резания

- •Лекция 18. Качество машиностроительной продукции и ее основные показатели. Обработка на станках токарной группы.

- •Лекция 19. Устройство токарно–винторезного станка.

- •Классификация металлорежущих станков

- •Режим резания. Силы резания

- •Лекция 21. Строгальные и долбежные резцы, приспособления и станки

- •Приспособления для обработки заготовок на строгальных станках

- •Лекция 22. Долбёжные станки

- •Режим резания

- •Протяжки

- •Силы резания и мощность при протягивании.

- •Обработка поверхностей заготовок на протяжных станках

- •Лекция 24. Обработка на сверлильных станках

- •Режущий инструмент

- •Приспособления для обработки заготовок на расточных станках

- •Обработка заготовок на горизонтально-расточных станках

- •Обработка заготовок на координатно-расточных станках

- •Обработка заготовок на алмазно-расточных станках

- •Лекция 26. Обработка заготовок на фрезерных станках

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки

- •Нарезание зубчатых колес на зубофрезерных станках

- •Нарезание зубчатых колес на зубодолбежных станках

- •Нарезание конических колес с прямыми зубьями на зубострогальных станках

- •Нарезание конических колес с круговыми зубьями на зуборезных станках

- •Отделочная обработка зубьев зубчатых колес

- •Лекция 29. Методы отделочной отработки поверхностей

- •Методы отделки поверхностей чистовыми резцами и шлифовальными кругами

- •Полирование заготовок

- •Абразивно-жидкостная отделка

- •Хонингование

- •Суперфиниш

- •Обкатывание и раскатывание поверхностей

- •Алмазное выглаживание

- •Калибровка отверстий

- •Вибронакатывание

- •Обкатывание зубчатых колес

- •Накатывание резьб, шлицевых валов и зубчатых колес

- •Накатывание рифлений и клейм

- •Упрочняющая обработка поверхностей деталей

- •Спекание и окончательная обработка заготовок

- •Способы формообразования деталей в вязкотекучем состоянии

- •Получение деталей из композиционных пластиков

- •Способы формообразования резиновых деталей

- •Лекция 34. Электрофизические и электрохимические методы обработки. Электроэрозионные способы обработки.

- •Лекция 26. Электрохимическая, ультразвуковая и лучевая обработка материалов

Способы прокатки

Когда требуется высокая прочность и пластичность, применяют заготовки из сортового или специального проката. В процессе прокатки литые заготовки подвергают многократному обжатию в валках прокатных станов, в результате чего повышается плотность материала за сч¨т залечивания литейных дефектов, пористости, микротрещин. Это придает заготовкам из проката высокую прочность и герметичность при небольшой их толщине.

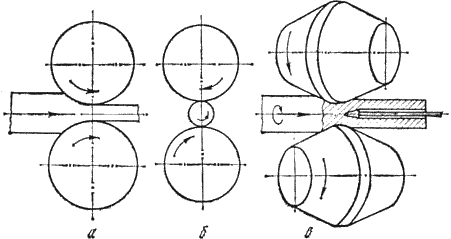

Существуют три основных способа прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно – винтовая (рис. 14).

Рис. 14. Схемы основных видов прокатки:

а – продольная; б – поперечная; в – поперечно – винтовая

При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рис. 14 а). Заготовка втягивается в зазор между валками за счет сил трения. Этим способом изготавливается около 90 % проката: весь листовой и профильный прокат.

Поперечная прокатка (рис. 14.б). Оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном.

В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни.

Поперечно – винтовая прокатка (рис. 14.в). Валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает ещ¨ и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Применяется для получения пустотелых трубных заготовок.

Технико–экономические показатели производства отдельных видов проката.

Лекция 9. Прессование и волочение

Прессование

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2.

Впервые метод был научно обоснован академиком Курнаковым Н. С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Технологический процесс прессования включает операции:

подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля); нагрев заготовки с последующей очисткой от окалины; укладка заготовки в контейнер; непосредственно процесс прессования; отделка изделия (отделение пресс-остатка, разрезка).

Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера, мощностью до 10 000 т.

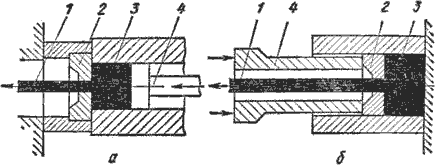

Применяются две метода прессования: прямой и обратный (рис. 15.)

При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

Рис. 15. Схема прессования прутка прямым (а) и обратным (б) методом

1 – готовый пруток; 2 – матрица; 3 – заготовка; 4 - пуансон

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная

Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

К основным преимуществам процесса относятся:

· возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно;

· возможность получения практически любого профиля поперечного сечения;

· получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

· высокая производительность, до 2…3 м/мин.

Недостатки процесса :

· повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка;

· появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

· высокая стоимость и низкая стойкость прессового инструмента;

· высокая энергоемкость.

Технико–экономические показатели получения изделий методом прессования