- •Производственный и технологический процессы.

- •Лекция 2. Разработка технологических процессов обработки деталей и сборки изделий с технико-экономическим обоснованием. Классификация конструкционных материалов и их основные свойства.

- •Основы классификации сталей и их маркировка

- •Цветные металлы и сплавы

- •Общая характеристика свойств инструментальных материалов

- •Инструментальные стали

- •Лекция 3. Литейное производство. Общая характеристика литейного производства.

- •Классификация литых заготовок

- •Литейные сплавы

- •Приготовление формовочных и стержневых смесей

- •Приготовление формовочных смесей

- •Стержневая смесь

- •Модельный комплект

- •Изготовление стержней

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Изготовление отливок электрошлаковым литьем

- •Лекция 7. Технология обработки металлов давлением. Физико-механические основы обработки металлов давлением.

- •Лекция 8. Нагрев металлов перед обработкой давлением. Прокатка.

- •Способы прокатки

- •Волочение

- •Горячая объемная штамповка

- •Операции листовой штамповки

- •Плазменная сварка

- •Электрошлаковая сварка.

- •Лучевые способы сварки

- •Газовая сварка

- •Диффузионная сварка

- •Сварка углеродистых и легированных конструкционных сталей

- •Сварка высокохромистых сталей

- •Сварка аустенитных хромоникелевых сталей

- •Сварка чугуна

- •Сварка алюминия и его сплавов

- •Сварка тугоплавких металлов и сплавов

- •Материалы для пайки

- •Способы пайки

- •Лекция 16. Технология обработки конструкционных материалов резанием. Точность в машиностроении.

- •Режимы резания, шероховатость поверхности

- •Элементы токарного проходного резца

- •Координатные плоскости для определения углов резца

- •Углы токарного резца

- •Резание как процесс последовательного деформировании срезаемого слоя металла

- •Виды стружек и их усадка

- •Силы резания

- •Точность обработки и качество обработанной поверхности

- •Производительность и выбор режима резания

- •Лекция 18. Качество машиностроительной продукции и ее основные показатели. Обработка на станках токарной группы.

- •Лекция 19. Устройство токарно–винторезного станка.

- •Классификация металлорежущих станков

- •Режим резания. Силы резания

- •Лекция 21. Строгальные и долбежные резцы, приспособления и станки

- •Приспособления для обработки заготовок на строгальных станках

- •Лекция 22. Долбёжные станки

- •Режим резания

- •Протяжки

- •Силы резания и мощность при протягивании.

- •Обработка поверхностей заготовок на протяжных станках

- •Лекция 24. Обработка на сверлильных станках

- •Режущий инструмент

- •Приспособления для обработки заготовок на расточных станках

- •Обработка заготовок на горизонтально-расточных станках

- •Обработка заготовок на координатно-расточных станках

- •Обработка заготовок на алмазно-расточных станках

- •Лекция 26. Обработка заготовок на фрезерных станках

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки

- •Нарезание зубчатых колес на зубофрезерных станках

- •Нарезание зубчатых колес на зубодолбежных станках

- •Нарезание конических колес с прямыми зубьями на зубострогальных станках

- •Нарезание конических колес с круговыми зубьями на зуборезных станках

- •Отделочная обработка зубьев зубчатых колес

- •Лекция 29. Методы отделочной отработки поверхностей

- •Методы отделки поверхностей чистовыми резцами и шлифовальными кругами

- •Полирование заготовок

- •Абразивно-жидкостная отделка

- •Хонингование

- •Суперфиниш

- •Обкатывание и раскатывание поверхностей

- •Алмазное выглаживание

- •Калибровка отверстий

- •Вибронакатывание

- •Обкатывание зубчатых колес

- •Накатывание резьб, шлицевых валов и зубчатых колес

- •Накатывание рифлений и клейм

- •Упрочняющая обработка поверхностей деталей

- •Спекание и окончательная обработка заготовок

- •Способы формообразования деталей в вязкотекучем состоянии

- •Получение деталей из композиционных пластиков

- •Способы формообразования резиновых деталей

- •Лекция 34. Электрофизические и электрохимические методы обработки. Электроэрозионные способы обработки.

- •Лекция 26. Электрохимическая, ультразвуковая и лучевая обработка материалов

Абразивно-жидкостная отделка

Отделка объемно-криволинейных и фасонных поверхностей обычными методами вызывает большие технологические трудности. Она требует использования сложных кинематических схем станков и дорогого режущего инструмента. Метод абразивно-жидкостной отделки позволяет решить задачу сравнительно просто.

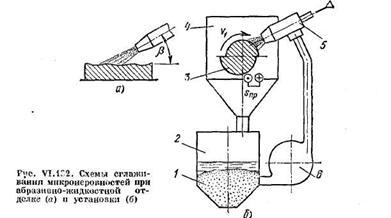

На обрабатываемую поверхность со следами предшествующей обработки подают струю антикоррозионной жидкости со взвешенными частицами абразивного порошка (рис. 88, а). Водно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микронеровности, создавая эффект полирования. Интенсивность съема обрабатываемого материала регулируют зернистостью порошка, давлением струи и углом β. Изменяя скорость полета и размер свободных абразивных зерен, можно увеличить или уменьшить степень пластической деформации и шероховатость поверхности. Одновременно с получением необходимого микрорельефа этот способ обработки создает полезное поверхностное упрочнение. Степень упрочнения поверхности возрастает пропорционально увеличению размера абразивных зерен в струе.

Жидкостная пленка, покрывающая обрабатываемую поверхность, играет очень важную роль. Абразивные зерна, попадающие на микровыступы, легко преодолевают сопротивление пленки и удаляют металл. Те же зерна, которые попадают на впадины, встречают большее сопротивление жидкости, и съем материала замедляется. Шероховатость поверхности уменьшается.

Водная эмульсия может подаваться на обрабатываемую поверхность совместно с воздухом. Поэтому отдельные абразивные частицы не имеют водной пленки, что немного повышает эффект резания. Если струю подают без воздуха, каждая частица абразива оказывается окруженной водной пленкой. Эффект резания в этом случае снижается, а обработанная поверхность становится более блестящей.

В качестве абразива часто применяют электрокорунд. В суспензии содержится 30—35% абразива (по массе).

На рис. 88, б показана схема жидкостного полирования. Обрабатываемая заготовка 3 сложного профиля перемещается (v1, snp) в камере 4 таким образом, что все ее участки подвергаются полированию. Абразивная суспензия 1, помещенная в баке 2, подается насосом 6 в рабочую камеру через твердосплавное сопло 5. Обработанная суспензия падает обратно в бак 2 и может быть использована многократно. Более экономичной считают ту установку, которая полнее преобразует потенциальную энергию сжатого воздуха в кинетическую энергию, получаемую абразивными частицами. Для работы могут быть использованы одновременно два сопла. Наибольший съем металла получают при угле β = 45°.

Метод жидкостного полирования особенно успешно применяют при обработке фасонных внутренних поверхностей. В этом случае сопло вводят в полость заготовки, которая совершает вращательные и поступательные перемещения в зависимости от профиля полируемой поверхности.

Жидкостное полирование, так же как и полирование эластичными кругами и лентами, не повышает точности размеров и формы, а только уменьшает шероховатость поверхности.

Лекция 30. Методы отделочной отработки поверхностей (продолжение)

Притирка поверхностей

Поверхности деталей машин, обработанные на металлорежущих стайках, всегда имеют отклонения от правильных геометрических форм и заданных размеров. Эти отклонения могут быть незначительными. Волнистость, неплоскостность, нецилиндричность и другие погрешности, возникающие на заготовках после обработки и невидимые невооруженным глазом, могут быть устранены притиркой (доводкой). Этим методом достигается наивысшая точность и наименьшая шероховатость поверхности.

Процесс осуществляют с помощью притиров соответствующей геометрической формы. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притиров должен быть, как правило, мягче обрабатываемого материала. Паста или порошок внедряются в поверхность притира и удерживаются ею, но так, что при относительном движении каждое абразивное зерно может снимать весьма малую стружку. Поэтому притир можно рассматривать как очень точный абразивный инструмент, зерна которого одновременно обрабатывают всю или часть поверхности заготовки.

Притир или заготовка должны совершать разнонаправленные движения. Наилучшие результаты дает процесс, в ходе которого траектории движения каждого зерна не повторяются. Микронеровности сглаживаются за счет совокупного химико-механического воздействия на поверхность заготовки. Вначале микронеровности соприкасаются с притиром по малой контактной площади — срезаются только их вершины. Этот этап обработки характеризуется большими давлением и пластическим деформированием поверхности. С увеличением контактной площади давление уменьшается, снижается толщина съема металла. На последнем этапе обработки удаляются в основном окисные пленки, образующиеся на поверхности.

Большую роль играет вязкость связующей жидкости. Толщина жидкостного слоя между притиром и заготовкой должна быть меньше величины выступающих из притира режущих зерен и определяется вязкостью жидкости. Если толщина жидкостного слоя будет больше размеров абразивных зерен, то процесс притирки прекратится, так как зерна не будут соприкасаться с обрабатываемой поверхностью.

В качестве абразива для притирочной смеси используют порошки электрокорунда, карбида кремния, карбида бора, окиси хрома, окиси железа и др. Притирочные пасты состоят из абразивных порошков и химически активных веществ, например олеиновой и стеариновой кислот, играющих одновременно роль связующего материала.

Рис. 89. Схемы притирки поверхностей

Материалами для притиров являются серый чугун, бронза, красная медь, дерево. В качестве связующей жидкости используют машинное масло, керосин, стеарин, вазелин.

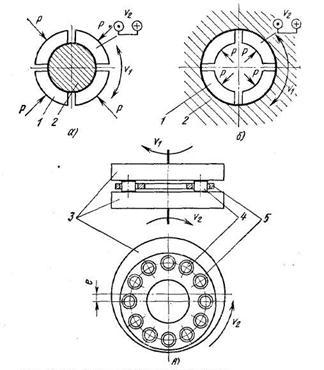

Схема притирки наружной цилиндрической поверхности приведена на рис. 89, а. Притир 1 представляет собой втулку с прорезями, которые необходимы для полного прилегания притира под действием сил Р к обрабатываемой поверхности по мере ее обработки. Притиру сообщают возвратно-вращательное движение Vx и одновременно возвратно-поступательное движение v2. Возможно также равномерное вращательное движение заготовки 2 с наложением на него движения v2. Аналогичные движения осуществляются при притирке отверстий (рис. 89, б), однако притир должен равномерно разжиматься действием сил Р. Приведенные схемы осуществляют вручную и на металлорежущих станках.

Плоские поверхности можно притирать также вручную или на специальных доводочных станках (рис. 89, в). Заготовки 4 располагают между двумя чугунными дисками 3 в окнах сепаратора 5. Диски-притиры имеют плоские торцовые поверхности и вращаются в противоположных направлениях и с разными частотами вращения. Сепаратор относительно дисков расположен эксцентрично на величину е. Поэтому при вращении дисков притираемые детали совершают сложные движения со скольжением, и металл снимается одновременно с их параллельных торцов. Станок можно использовать и для доводки коротких цилиндрических деталей с отверстиями, с помощью которых они ориентируются в сепараторе.

Разновидностью притирки является доведение двух сопрягающихся в собранной машине деталей до нужной плотности контакта (в частности, для герметизации). Это достигается трением одной детали о поверхность другой при наличии в стыке абразивного ворошка со связующей жидкостью. По окончании процесса детали промывают.