- •Производственный и технологический процессы.

- •Лекция 2. Разработка технологических процессов обработки деталей и сборки изделий с технико-экономическим обоснованием. Классификация конструкционных материалов и их основные свойства.

- •Основы классификации сталей и их маркировка

- •Цветные металлы и сплавы

- •Общая характеристика свойств инструментальных материалов

- •Инструментальные стали

- •Лекция 3. Литейное производство. Общая характеристика литейного производства.

- •Классификация литых заготовок

- •Литейные сплавы

- •Приготовление формовочных и стержневых смесей

- •Приготовление формовочных смесей

- •Стержневая смесь

- •Модельный комплект

- •Изготовление стержней

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Изготовление отливок электрошлаковым литьем

- •Лекция 7. Технология обработки металлов давлением. Физико-механические основы обработки металлов давлением.

- •Лекция 8. Нагрев металлов перед обработкой давлением. Прокатка.

- •Способы прокатки

- •Волочение

- •Горячая объемная штамповка

- •Операции листовой штамповки

- •Плазменная сварка

- •Электрошлаковая сварка.

- •Лучевые способы сварки

- •Газовая сварка

- •Диффузионная сварка

- •Сварка углеродистых и легированных конструкционных сталей

- •Сварка высокохромистых сталей

- •Сварка аустенитных хромоникелевых сталей

- •Сварка чугуна

- •Сварка алюминия и его сплавов

- •Сварка тугоплавких металлов и сплавов

- •Материалы для пайки

- •Способы пайки

- •Лекция 16. Технология обработки конструкционных материалов резанием. Точность в машиностроении.

- •Режимы резания, шероховатость поверхности

- •Элементы токарного проходного резца

- •Координатные плоскости для определения углов резца

- •Углы токарного резца

- •Резание как процесс последовательного деформировании срезаемого слоя металла

- •Виды стружек и их усадка

- •Силы резания

- •Точность обработки и качество обработанной поверхности

- •Производительность и выбор режима резания

- •Лекция 18. Качество машиностроительной продукции и ее основные показатели. Обработка на станках токарной группы.

- •Лекция 19. Устройство токарно–винторезного станка.

- •Классификация металлорежущих станков

- •Режим резания. Силы резания

- •Лекция 21. Строгальные и долбежные резцы, приспособления и станки

- •Приспособления для обработки заготовок на строгальных станках

- •Лекция 22. Долбёжные станки

- •Режим резания

- •Протяжки

- •Силы резания и мощность при протягивании.

- •Обработка поверхностей заготовок на протяжных станках

- •Лекция 24. Обработка на сверлильных станках

- •Режущий инструмент

- •Приспособления для обработки заготовок на расточных станках

- •Обработка заготовок на горизонтально-расточных станках

- •Обработка заготовок на координатно-расточных станках

- •Обработка заготовок на алмазно-расточных станках

- •Лекция 26. Обработка заготовок на фрезерных станках

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки

- •Нарезание зубчатых колес на зубофрезерных станках

- •Нарезание зубчатых колес на зубодолбежных станках

- •Нарезание конических колес с прямыми зубьями на зубострогальных станках

- •Нарезание конических колес с круговыми зубьями на зуборезных станках

- •Отделочная обработка зубьев зубчатых колес

- •Лекция 29. Методы отделочной отработки поверхностей

- •Методы отделки поверхностей чистовыми резцами и шлифовальными кругами

- •Полирование заготовок

- •Абразивно-жидкостная отделка

- •Хонингование

- •Суперфиниш

- •Обкатывание и раскатывание поверхностей

- •Алмазное выглаживание

- •Калибровка отверстий

- •Вибронакатывание

- •Обкатывание зубчатых колес

- •Накатывание резьб, шлицевых валов и зубчатых колес

- •Накатывание рифлений и клейм

- •Упрочняющая обработка поверхностей деталей

- •Спекание и окончательная обработка заготовок

- •Способы формообразования деталей в вязкотекучем состоянии

- •Получение деталей из композиционных пластиков

- •Способы формообразования резиновых деталей

- •Лекция 34. Электрофизические и электрохимические методы обработки. Электроэрозионные способы обработки.

- •Лекция 26. Электрохимическая, ультразвуковая и лучевая обработка материалов

Диффузионная сварка

Диффузионная сварка – способ сварки давлением в вакууме приложением сдавливающих сил при повышенной температуре.

Свариваемые детали тщательно зачищают, сжимают, нагревают в вакууме специальным источником тепла до температуры рекристаллизации (0,4 Тпл), и длительно выдерживают. В начальной стадии процесса создаются условия для образования металлических связей между соединяемыми поверхностями. Низкое давление способствует удалению поверхностных пленок, а высокая температура и давление приводят к уменьшению неровностей поверхностей и сближению их до нужного расстояния. Затем протекают процессы диффузии в металле, образуются промежуточные слои, увеличивающие прочность соединения. Соединения получают при небольшой пластической деформации. Изменение размеров мало.

Сварка может осуществляться в среде инертных и защитных газов: гелий, аргон, водород.

Способ применяется для соединения металлов, металлов и полупроводников, а также других неметаллических материалов.

Диффузионная сварка широко применяется в космической технике, в электротехнической, радиотехнической и других отраслях промышленности.

Лекция 14. Огневая резка металлов и сплавов. Технология сварки металлов и сплавов.

Термохимическая резка металлов

В процессе резки металл из полости реза может быть удален термическим способом (расплавляется по линии реза и вытекает) и химическим способом (окисляется, превращается в окислы и шлаки, которые также удаляются из полости реза). Оба эти процесса могут происходить одновременно. К термическому и химическому воздействию может присоединиться механическое действие струи газа, электрода, порошка, способствующее наталкиванию жидких и размягченных продуктов из полости реза.

Существует несколько способов резки, но в промышленности наиболее распространена газокислородная резка.

Газокислородная резка. Этот способ относится к термохимической резке и заключается в сжигании металла в струе технически чистого кислорода и удалении этой струей образующихся окислов. При горении железа в кислороде выделяется значительное количество теплоты по реакции:

![]()

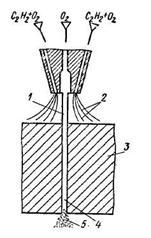

Рис. 27. Схема газокислородной резки

Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь до 1000—1200 °С). На рис. 27 показан процесс газокислородной резки. Металл 3 нагревается в начальной точке реза до температуры воспламенения специальным подогревающим ацетилено-кислородным пламенем 2, затем направляется струя режущего кислорода 1, и нагретый металл начинает гореть. Горение металла сопровождается выделением теплоты, которая вместе с подогревающим пламенем разогревает лежащие ниже слои и распространяется на всю толщину металла. Образующиеся окислы 5 в расплавленном состоянии выдуваются струей режущего кислорода из зоны реза 4. Конфигурация перемещения струи соответствует заданной форме реза. Металл будет разрешаться по заданной линии.

Для обеспечения нормального процесса резки металл должен отвечать следующим требованиям:

1. температура его плавления должна быть выше температуры горения в кислороде;

2. температура плавления окислов металла должна быть ниже температуры его плавления;

3. количество теплоты, выделяющейся при сгорании металла и кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки;

4. теплопроводность не должна быть слишком высокой, в противном случае слишком интенсивно отводится теплота и процесс резки прерывается;

5. образующиеся окислы должны быть достаточно жидкотекучими и легко выдуваться вниз струей режущего кислорода.

Практически указанным требованиям отвечают железо, низкоуглеродистые и низколегированные стали.

Процесс газовой резки затрудняется при содержании в стали свыше 0,7% С, так как температура воспламенения в связи с этим повышается и достигает температуры плавления сплава. Содержание легирующих примесей не должно превышать 5 %, так как они способствуют образованию тугоплавких окислов.

Чугуны, медные и алюминиевые сплавы, высокохромистые и хромоникелевые стали не поддаются нормальному процессу резки. Чугун имеет температуру горения, равную температуре плавления. Медь и ее сплавы не режутся вследствие высокой теплопроводности и малой теплоты сгорания. Алюминий и его сплавы и высоколегированные стали покрыты тугоплавкой пленкой окислов, поэтому процесс резки затруднен.

По характеру и направленности кислородной струи существуют три основных вида резки: разделительная, образующая сквозные разрезы; поверхностная, при которой на поверхности металла образуются канавки круглого очертания; кислородным копьем, заключающаяся в прожигании в металле глубоких отверстий.

При разделительной резке режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, режут профильный материал, вырезают косынки, круги, фланцы и т. п.

При поверхностной резке режущая струя направлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

Резку кислородным копьем выполняют тонкостенной стальной трубкой (копьем), присоединенной к рукоятке. Кислород проходит через стальную трубку, прижатую свободным концом к прожигаемому металлу. Начинается резка с подогрева конца отливки или места реза на металле сварочной дугой или горелкой. При пропускании кислорода конец копья быстро загорается, и дальнейший подогрев не нужен. Копье прижимают к металлу и углубляют в него. Таким образом, выжигают отверстие круглого сечения. Кислородным копьем прожигают летки в металлургических печах, отверстия в бетоне и т. п.

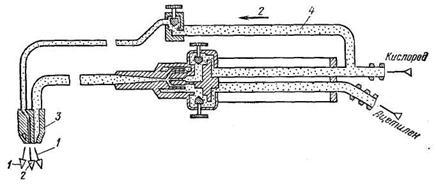

Резка может быть ручной и машинной. Для ручной резки применяют универсальный резак типа УР со сменными мундштуками (рис. 28). В резаке конструктивно объединены подогревающая и режущая части. Подогревающая часть аналогична таковой у сварочных горелок. Режущая часть состоит из дополнительной трубки 4 для подачи режущего кислорода. В мундштуке находятся два концентрически расположенных отверстия для выхода подогревающего пламени 1 и режущей струи 2. Мундштук резака 3 образует прямой угол со стволом и в него впаяна трубка 4 для подачи режущего кислорода. Газы в мундштук резака подаются с помощью вентилей.

Рис. 28. Схема газокислородного резака.

Ацетилен можно заменить более дешевыми газами: природными, светильным, парами бензина и керосина. При замене ацетилена другими газами увеличивают в резаке сечения каналов инжектора и смесительной камеры.

Ручная резка вследствие неравномерности перемещения решит и вибрации режущей струи не обеспечивает высокого качества поверхности реза, поэтому ее затем механически обрабатывают.

Для получения реза высокого качества применяют машинную резку, которая обеспечивает равномерное перемещение резака по линии реза, строгую перпендикулярность режущей струи но отношению к разрезаемой поверхности и постоянное расстояние мундштука от поверхности металла.

Машинную резку выполняют на специальных автоматах и полуавтоматах с одним или несколькими резаками, при вырезке прямолинейных и криволинейных фасонных заготовок — по металлическому копиру. Копир изготовляют по чертежу вырезаемой заготовки, по ребру копира катится копирный ролик, сообщающий соответствующее перемещение резаку.

Управление движением копирного ролика может быть ручное, механическое и электрическое. Наша промышленность для кислородной резки выпускает машины всех типов.

Обычной кислородной резкой режут металлы толщиной 5 – 300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Кислородно-флюсовая резка. При этом способе в зону резки вместе с режущим кислородом вдувают порошкообразный флюс с железной основой. При сгорании флюса в кислородной струе выделяется дополнительное количество теплоты. Окислы железа, образующиеся при сгорании железного порошка, сплавляясь с окислами разрезаемого металла, образуют более легкоплавкий и жидкотекучий шлак. В то же время частицы флюса, выходя из сопла резака с большой скоростью механически удаляют тугоплавкие окислы. Для получения флюса к железному порошку примешивают флюсующие добавки, поэтому, кроме термического и механического удаления окислов, происходит флюсование, т. е. перевод тугоплавких окислов в более легкоплавкие соединения.

Кислородно-флюсовой резкой режут металлы и сплавы, не поддающиеся обычной газовой резке, например высокохромистые и хромоникелевые стали, чугуны, медные сплавы. Кислородно-флюсовую резку выполняют с помощью специальной аппаратуры: флюсопитателя и кислородного резака с приспособлениями для подачи флюса. Флюс в место реза подают из бункера через инжектирующее устройство вместе с режущим кислородом по дополнительной трубке через мундштук. Наша промышленность выпускает установки типа УФР и УРХС.

Наряду с кислородной и кислородно-флюсовой резкой в современной технике применяют термические способы резки: электрической дугой; газоэлектрическую; проникающей плазменной струей; струей дуговой плазмы.

Дуговая электрическая резка. Эта резка основана на выплавлении металла по линии реза теплотой электрического дугового разряда. Дуга возбуждается угольным или стальным электродом. Расплавленный металл стекает по стенкам образующегося углубления — реза под действием собственной массы и незначительного давления дуги. Качество реза и производительность резки низкие. Этот способ является подсобным процессом при сварочно-монтажных работах.

Воздушно-дуговая резка. При этом способе металл расплавляется дугой с неплавящимся угольным или графитовым электродом, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговую резку можно выполнять во всех пространственных положениях. Основная область ее применения — поверхностная обработка металла (различные углубления в виде канавок, снятие лишнего или дефектного металла и т. п.). Применяют разделительную воздушно-дуговую резку.

Для воздушно-дуговой резки используют специальные резаки, представляющие собой держатель электродов; головка его имеет сопла для воздуха. Рукоятку держателя можно присоединять к токоподводящему кабелю и воздушному шлангу; она имеет устройство для пуска и выключения воздуха.

Плазменно-дуговая резка. Эту резку выполняют проникающей дугой и струей дуговой плазмы. При резке проникающей дугой металл выплавляется из полости реза направленным потоком плазмы, совпадающим с токоведущим столбом создающей его дуги прямого действия. Этим способом режут толстые листы алюминия и его сплавов (до 80—120 мм), коррозионно-стойкую сталь и медные сплавы.

При резке струей дуговой плазмы используют струю свободной газовой плазмы полученной в столбе дугового разряда независимой дуги. Плазменной струей независимой дуги режут неэлектропроводные материалы (например, керамику), тонкие стальные листы, алюминиевые и медные сплавы, жаропрочные сплавы и т. д. При плазменно-дуговой резке используют аргон и его смесь с водородом (до 35% Н2). Скорость резки зависит от толщины разрезаемого металла, параметров плазменной головки и режима. Скорость резки проникающей дугой при прочих равных условиях выше скорости резки струей плазмы независимого действия.

Плазменную резку выполняют специальным резаком, называемым плазмотроном. Плазмотрон отличается от плазменной сварочной горелки размерами, большей электрической мощностью, большим расходом газа, обязательным водяным охлаждением. В установку для плазменной резки, помимо плазменной горелки, входят устройства для перемещения плазмотрона по линии реза, источники питания током, устройства для питания газом, подачи охлаждающей воды и др.

Технология сварки различных металлов и сплавов

Свариваемость металлов и сплавов

В современном машиностроении наряду с обычной низкоуглеродистой сталью широко применяют металлы и сплавы, обладающие высокими механическими или специальными физическими свойствами, такими как жаропрочность, коррозионная стойкость и т. д. При наличии высоких эксплуатационных свойств многие из них имеют пониженную или плохую свариваемость. К таким металлам и сплавам относятся углеродистые и легированные конструкционные и теплоустойчивые стали, высоколегированные коррозионно-стойкие и жаропрочные стали, чугун, медь, алюминий, магний, тугоплавкие металлы и их сплавы. Пониженная свариваемость проявляется в изменении свойств металла в зоне сварного соединения по сравнению с основным металлом, а также в образовании сварочных дефектов в виде трещин, пор, неметаллических включений и т. п.

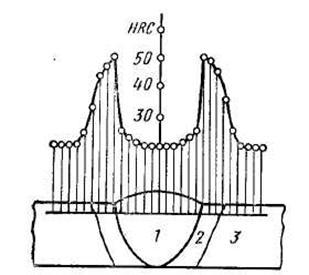

Рис. 29. Распределение твёрдости по сечению сварного соединения из закаливающейся стали 40 ХФА

Наиболее часто встречается неоднородность свойств сварного шва, зоны термического влияния и основного металла, обусловленная различием структур, величин зерен и т. д. Например, при сварке углеродистых и легированных сталей вследствие значительных скоростей охлаждения, характерных для процесса сварки, металл закаливается в зоне термического влияния (рис. 29). Закаленная зона 2 имеет более высокую твердость и пониженную пластичность, чем основной металл 3 и сварной шов 1.

Следствием плохой свариваемости металлов являются трещины в сварных соединениях, которые разделяют па горячие и холодные. Трещины образуются в процессе сварки в результате действия сварочных напряжений в периоды времени, когда отдельные зоны сварного соединения находятся в разупрочненном и хрупком состояниях. При сварке почти всегда возникают остаточные сварочные напряжения, как правило, растягивающие напряжения в шве и сжимающие в основном металле.

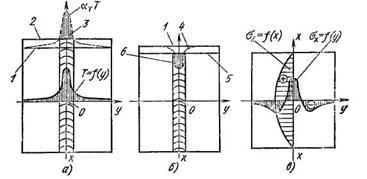

Возникновение сварочных напряжений происходит следующим образом (рис. 30). Вследствие неравномерного разогрева изделия при сварке (рис. 30, а) свободное термическое расширение шва и околошовной зоны ограничивается реакцией менее нагретых зон основного металла. Вместо удлинения отдельных слоев свариваемого металла по кривой α1Т происходит равномерное удлинение всей свариваемой пластины, в результате чего первоначальная грань пластины 1 в момент максимального разогрева занимает положение 2. Поэтому шов и прилегающая к нему зона металла при нагреве претерпевают местную пластическую деформацию сжатия, пропорциональную заштрихованной площади 3. После охлаждения (рис.30,б) контур пластины занимает положение 5, а участки сварного соединения, претерпевшие при нагреве пластическую деформацию, оказываются укороченными в соответствии с контуром 4 пропорционально заштрихованной площади 6. Поскольку они связаны с основным металлом, который пластически не деформировался и первоначальные размеры которого не изменились, то шов и околошовная зона после сварки претерпевают растяжение. Растягивающие напряжения (+) в шве уравновешиваются сжимающими напряжениями (–) в основном металле (рис.30, в).

Рис. 30 Процесс возникновения сварочных напряжений при сварке пластины встык:

T = f(y) – распределение температуры по оси Оу: σх=f(x) и σx=f(y) – соответственно распределение остаточных продольных напряжений по осям Ох и Оу.

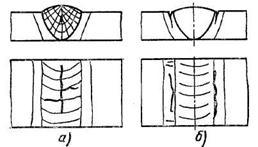

Горячие трещины образуются в основном в сварных швах различных сплавов (рис. 31, а) в процессе их кристаллизации. Сплавы в отличие от чистых металлов кристаллизуются в некотором интервале температур (Тлик – Тсол). Во время пребывания (шва в температурном интервале кристаллизации он находится в твердо-жидком состоянии, т. е. состоит из твердых кристаллов, окруженных жидкими прослойками. В отдельных случаях сварочные деформации и напряжения оказываются достаточными, чтобы вызвать разрушение по жидким межкристаллическим прослойкам, т. е. привести к образованию горячих трещин. Горячие трещины часто образуются в швах высоколегированных сталей, алюминиевых и медных сплавов.

Рис. 31. Трещины в сварных соединениях:

а – горячие в шве; б – холодные в зоне термического влияния.

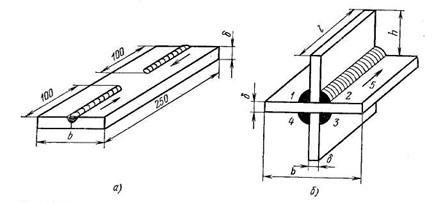

Рис. 32. Сварочные технологические пробы для оценки склонности металлов к образованию горячих (а) и холодных (б) трещин при сварке:

1–4 – последовательность сварки швов; 5 – направление сварки; δ – толщина металла; b, h, l – соответственно ширина, высота и длина элементов проб.

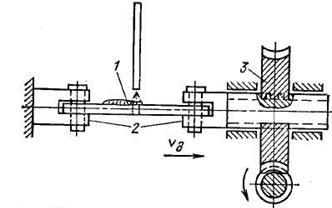

Склонность металла к образованию горячих трещин при сварке может быть качественно оценена сваркой образцов малой жесткости, так называемых технологических проб (рис. 32, а). Материалы, в которых при сварке проб образовались горячие трещины, считаются склонными к образованию трещин. Один из способов количественной оценки сопротивляемости металла образованию горячих трещин при сварке заключается в испытании сварных образцов на специальной испытательной машине (рис. 33). При испытании образцов кристаллизирующаяся сварочная ванна подвергается деформации растяжения. Скорость растяжения, вызывающая образование горячих трещин в образце, является критической и служит количественной цепкой сопротивляемости металла сварного шва образованию трещин. Холодные трещины чаще возникают в зоне термического влияния после полного затвердевания сварного шва в период заверения охлаждения или последующего вылеживания сварной конструкции (см. рис. 32, б). Холодные трещины часто образуются сталях перлитного и мартенситного классов, если в процессе варки происходит частичная или полная закалка металла в зоне термического влияния. Холодные трещины возникают под действием остаточных сварочных напряжений, которые постоянно действуют в сварной конструкции. Склонность к образованию холодных трещин увеличивается при насыщении шва водородом, который попадает в него из влажных электродных покрытий, флюсов и окружающего воздуха.

Рис. 33 Схема машины для определения сопротивления металла шва образованию горячих трещин:

1 – разрезанный образец, испытуемый в момент нахождения сварочной ванны в месте разреза; 2 – захваты машины; 3 – механический привод

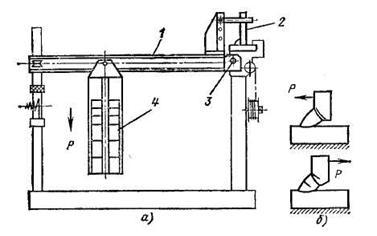

Рис. 34. Схема испытательной установки (а) для определения сопротивляемости сталей образованию холодных трещин при сварке и схема нагружения образца (б).

Наиболее простым качественным способом определения сопротивляемости сталей образованию холодных трещин является сварка жестких технологических проб (см. 32, б). Материалы, в которых при сварке проб образуются холодные трещины, считаются склонными к образованию трещин. Количественный метод оценки сопротивляемости сталей образованию холодных трещин при сварке состоит в механическом испытании сварных образцов непосредственно после сварки постоянной длительно действующей нагрузкой. В специальных установках сварные образцы небольших размеров нагружают грузами различных масс (рис. 34). Под действием груза образцы выдерживают в течение 20 ч. Минимальные напряжения в образце, при которых возникают холодные трещины, являются критическими и служат для оценки сопротивляемости сталей образованию трещин.

Почти на всех металлах и сплавах можно получать сварные соединения. Однако в отдельных случаях для получения качественных и работоспособных сварных соединений необходимо применять сложные технологические приемы (подогрев, отжиг и т. п.). В зависимости от этого все материалы можно подразделить на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся. Например, к хорошо сваривающимся относятся низкоуглеродистые и низколегированные стали 25, 15Н2М, 20Х и др., к удовлетворительно сваривающимся — стали 35, 20ХН2М, 20ХГС и др. При сварке этих сталей необходимо строго соблюдать режим сварки, иногда их нужно подогревать до 100—150° С. К ограниченно сваривающимся относятся материалы, которые для получения качественных соединений требуют специальных сварочных материалов, подогрева до 150—350° С, термической обработки и т. д. К таким материалам относятся стали 45, ЗОХГСА, 30ХН2МА и др.; к плохо сваривающимся — стали 50Г2, 40ХФА и др, которые, хотя и сваривают некоторыми способами с применением сложных технологических приемов, одноко сварные соединения из этих сталей имеют пониженное качество.