- •Отчёт о прохождений научно-исследовательской стажировки в Люблинском политехническом университете (Польша).

- •Оборудование для ионно-плазменного нанесения покрытий

- •Характеристики базовых моделей вакуумных напылительных установок

- •Физические основы получения концентрированных потоков энергии и вещества.

- •Заключение

Отчёт о прохождений научно-исследовательской стажировки в Люблинском политехническом университете (Польша).

Люблинская политехника — один из пяти государственных учебных заведений Люблина. Причем, это единственный вуз технического профиля в городе. Привлекательность университета обуславливается в первую очередь высоким уровнем обучения и современным образовательным предложением.

Со времён основания Люблинская политехника осуществляет подготовку инженеров и проводит научные исследования, в основном на потребности Люблинского региона. Главные направления научных исследований, которые сейчас проводятся в учебном заведении, связаны с развитием конструкций и технологий, охраной окружающей среды, а также экономией материалов и энергии.

По меркам Польши Люблин – город относительно крупный город (более 350 тыс. населения), но тем не менее достаточно компактный. Вуз расположен в центре города. Город очень уютный, вокруг университета расположены парки, сады, где очень приятно проводить время между лекциями.

В университете созданы крайне благоприятные условия для обучения. Бесплатный wi-fi на территории университета, бесплатный доступ к обширной библиотеке, присутствуют компьютеры в лингвистических аудиториях, принтеры. Также в самом университете имеется копи-центр.

За время прохождения стажировки в Люблинском политехническом университете мы ознакомились c учебной методикой, библиотекой и участвовали в семинаре на тему «fuel and combustion». По теме диссертации «Повышение работоспособности износостойких покрытий применением комбинированной обработки режущего инситрумента» было собрано большое количество информации.

Впечатления от проведенной за рубежом стажировки – крайне позитивные. Я искренне советую всем студентам, имеющим возможность, попробовать свои силы.

Уникальный опыт, международное окружение, другая культурная среда и система образования, новые профессиональные и личные контакты – это лишь то немногое, что ожидает студентов во время стажировки.

Оборудование для ионно-плазменного нанесения покрытий

Структурно установки для вакуумной ионно-плазменной обработки состоят из различных систем и устройств. Большинство установок для обработки с целью упрочнения поверхностных слоев инструментов и изделий машиностроительного назначения созданы на базе или конструировались, базируясь на основных элементах конструкции вакуумных напылительных установок, разработанных и применяемых при производстве пленочных элементов полупроводникового производства и интегральных схем. В таблице 1 приведены основные характеристики отечественных базовых моделей вакуумных напылительных установок периодического действия, применяемых в микроэлектронике. В основе базовой модели заложено одно или несколько технологических требований, общих для ряда процессов напыления тонкопленочных элементов.

Таблица 1

Характеристики базовых моделей вакуумных напылительных установок

|

Индекс модели |

Предельный вакуум, Па |

Размеры рабочей камеры, мм |

Объем рабочей камеры, м3 |

Управление откачкой |

|

УВН-2М |

1,3 • 10-4 |

D=500х640 |

0,12 |

Ручное |

|

УВН-70А-1 |

6,6 • 10-5 |

D=500х640 |

0,12 |

Автоматическое |

|

УВН-70А-2 |

6,6 • 10-5 |

D=700х500 |

0,24 |

Тоже |

|

01АГМ-4000 (вакуумный агрегат) |

6,6 • 10-6 |

Нет |

- |

Ручное и автоматическое |

Базовая модель УВН-70А-2 и вакуумный агрегат 01АГМ-4000 обладают улучшенными вакуумными характеристиками за счет применения более совершенных средств вакуумирования. Увеличение степени групповой загрузки и обработки подложек обеспечило широкое использование модели УВН-70А-2 в условиях крупносерийного и массового производства. Индексация вакуумных напылительных установок серии УВН представлена на рис. 1.

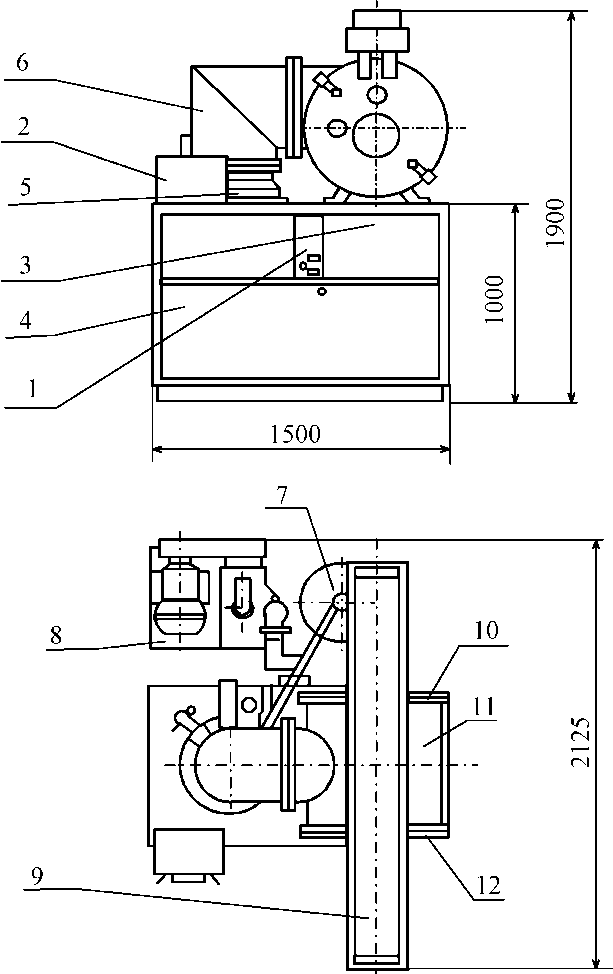

Базовая модель УВН-70А-2 предназначена для создания и поддержания вакуума в рабочем объеме и служит основой для ряда технологических модификаций путем встраивания внутрикамерного устройства и доукомплектования соответствующей системой питания и управления. Схема и общий вид вакуумной установки приведены на рис. 2. Paбoчая камера, выполненная в виде цилиндра с горизонтальной осью, имеет торцевые крышки, которые могут откатываться по направляющей вдоль оси цилиндра и поворачиваться вокруг вертикальной оси в крайних положениях. Управление установки обеспечивает ручной, наладочный и автоматический режимы. На базе данной модели создан ряд установок, например, УВН-71П-4, УВН-73П-1, УВН-74П-3, УВН-73П-2 и УВН-75П-1, предназначенных для напыления проводящих, диэлектрических и полупроводниковых пленок.

Рис. 1. Система индексации вакуумных напылительных установок серии УВН

Установка УВН-75П-1 (рис. 3) обеспечивает напыление различных материалов с помощью ионного распыления и электронно-лучевого испарения. Потребляемая мощность установки 33 кВт, габаритные размеры 4000x4500x2255 мм. На задней крышке рабочей камеры установлены блок электронных испарителей с кольцевым катодом мощностью 2 кВт, механическая заслонка и нагреватель подложек (20-350 °С), на передней крышке - цилиндрический подложкодержатель барабанного типа. Быстросменные кассеты с подложками устанавливают в специальные гнезда. Вращение барабана (с частотой n = 20 об/мин) обеспечивается приводом, расположенным на передней стороне крышки камеры.

Рис.2, а. Схема вакуумной установки УВН-70А-2:

1 – паромасляный насос Н-5К; 2,8,9 – манометрический проеобразователь; 3,5,11 – клапан; 4 – цеолитовая ловушка; 6 – форвакуумный насос ВНМ-1ВГ;

7,12 – натекатель; 10 – рабочая камера; 13 – высоковакуумный затвор;

14 – азотная ловушка; 15 – азотный питатель; 16 – сосуд Дьюара

Рис.2, б. Общий вид вакуумной установки УВН-70А-2:

1 – панель включения питания установки; 2 – вакуумметр;

3 – блок управления вакуумной системой; 4 – корпус;

5 – лрвушка азотная; 6 – затвор высоковакуумный

7 –питатель азотный; 8 – механический вакуумный насос;

9 – направляющая; 10 – крышка; 11 – камера; 12 – крышка

В нижней части камеры находится ионно-плазменная распылительная система. На мишень подают отрицательное напряжение при распылении проводников или переменное высокочастотное с частотой 1,76 МГц мощностью 1 кВт - для распыления диэлектриков. Высокочастотное напряжение может быть подано к барабанному подложкодержателю, изолированному от земли, для проведения ионной очистки перед напылением. Постоянное напряжение на мишени в режиме ионного распыления 3 кВ, максимальный ток 400±50 мА, рабочий вакуум при этом достигает (3,9–7,8) .10 -2 Па.

Рис.3. Внутрикамерное устройство установки УВН-75П-1:

1 – ионный источник распыления; 2 – камера; 3 – нагреватель подложек; 4 – блок элекиронных испари-телей; 5 – дроссельная заслонка; 6,10 – заслонка; 7 – барабанное устройство; 8 – кассета; 9 – датчик прибора КСТ-1

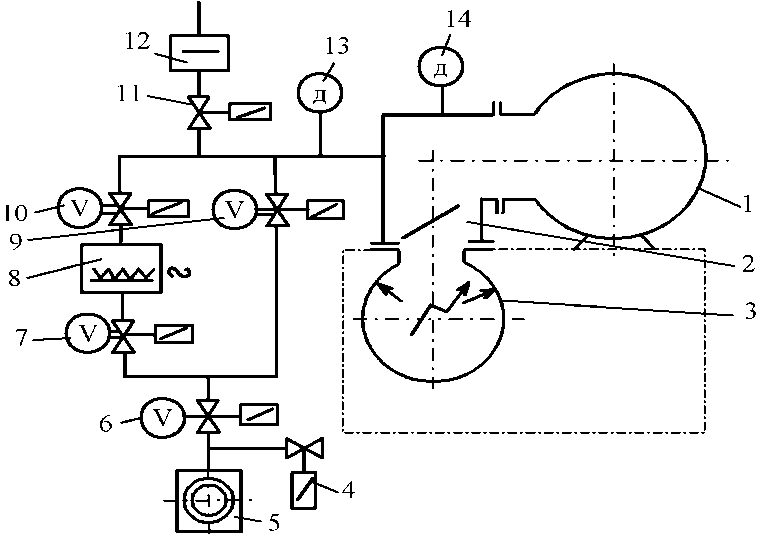

Работа вакуумных систем, выполненных на основе паромасляных насосов, сопровождается миграцией паров рабочей жидкости и продуктов ее распада в рабочую камеру. Применение различного рода отражателей и ловушек не обеспечивает полную защиту от указанных загрязнений. Поэтому значительный интерес представляют способы получения высокого вакуума, исключающие загрязнение рабочего пространства. Одним из таких решений является разработка вакуумного агрегата 01АГМ-4000 на базе комбинированного геттерно-ионного насоса (рис. 4). Откачивающее действие насоса основано на поглощении активных газов непрерывно осаждаемой пленкой титана и ионизации молекул инертных газов в разряде с последующей откачкой ионов на электродах. В корпусе насоса размещены восемь магнито-разрядных блоков и четыре испарителя из титано-молибденовой проволоки с запасом титана около 220 г.

Рис.4. Вакуумная система агрегата 01АГМ-4000:

1 – рабочаякамера; 2 – высоковакуумный затвор; 3 – комбинированный гетерно-ионный насос; 4,11 – натекатель; 5 – механический насос;

6,7,9,10 – клапан; 8 – прогреваемая сорбционная ловушка ЛС1Т-63;

12 – осушитель напускаемого воздуха; 13 – манометрический преобразователь МТ-6; 14 – манометрический преобразователь ММ-32

Предварительная откачка рабочей камеры осуществляется механическим насосом ВНМ-18Г через обводную магистраль с фильтром из пористой коррозионностойкой (нержавеющей) стали до разрежения 6,7.10–1,3.102 Па, а затем - через чистовую магистраль с сорбционной ловушкой типа ЛСГТ-63 до давления 1,33–6,7.10 -1 Па. Контроль и блокировка предварительного вакуума осуществляются датчиком типа МТ-6 и вакуумметром ВТБ-1. Обводная магистраль сокращает время предварительной откачки и снижает газовый поток, проходящий через сорбционную ловушку, увеличивая тем самым срок ее работы до регенерации.

Высоковакуумный затвор перекрывает комбинированный геттерно-ионный насос на период предварительной откачки рабочей камеры и открывается после достижения в ней заданного вакуума при закрытом клапане на чистовой магистрали. Контроль и блокировка высокого вакуума в рабочей камере осуществляются от датчика типа ММ-32 и вакуумметра ВМБ-8.

Скорость испарения титана в насосе автоматически регулируется в зависимости от давления в системе. Для дегазации корпуса насоса предусмотрен его прогрев до 200 оС от испарителя титана при пониженной мощности. Для предотвращения конденсации паров влаги высоковакуумный затвор перед напуском атмосферы прогревается горячей водой. Коммутационная аппаратура имеет пневматический привод с электромагнитным управлением. Уплотнительные элементы высоковакуумной системы выполнены из резины марок ИРП-1345. Агрегат обеспечивает вакуумирование как в ручном, так и автоматическом режимах. В системе управления предусмотрены блокировки по давлению в контрольных точках, что обеспечивает отключение и перекрытие необходимых элементов в аварийных случаях. Мнемосхема агрегата со световой индикацией позволяет наблюдать за состоянием системы. Аналоговый выход от 0 до 10 В с вакуумметров позволяет подключить агрегат к ЭВМ.

Время достижения вакуума по обводной линии до 1,3 .102 Па составляет 12 мин, а до момента открытия высоковакуумного затвора 17 мин. Предельное разрежение 1,3 .10-6 Па создается через 2 ч. Время достижения вакуума 6,7.10-5 Па с момента открытия высоковакуумного затвора составляет 15 мин. Максимальная потребляемая мощность составляет 16 кВт. На основе данной модели разработаны установки (например, УВН-84П-1, УВН-83П-1) с резистивным и электронно-лучевым испарителями, обеспечивающие получение высокочистых пленок различных материалов.

Для осаждения высококачественных слоев оптических покрытий (отражающих, просветляющих, светоделительных, защитных) на основе диэлектрических материалов, например, ZrО2, ТiО2, SiО2, A12О3, Si разработана усовершенствованная автоматизированная установка УРМЗ 279.060. Применение электронно-лучевого испарителя на основе аксиальной пушки мощностью до 10 кВт с отклоняющей системой и ловушкой отраженных электронов позволяет в широком диапазоне варьировать условия процесса испарения изменением фокусировки луча и программы его сканирования по поверхности нагрева. Дифференциальная схема вакуумирования электронной пушки и быстродействующая защита от высоковольтных пробоев обеспечивают выполнение технологических процессов реактивного напыления.

Автоматизированная система управления технологическим процессом предусматривает получение в рабочей камере вакуума (предельное остаточное давление 6,6 .10-5 Па) и его поддержание в диапазоне 0,013–1,3.10-4 Па при реактивном напылении, нагрев подложек до температуры 300 °С и стабилизацию ее в заданном интервале, вывод на режим электронно-лучевого испарителя и контролируемое по толщине слоя напыление, подсчет числа слоев (до 40), отключение установки и подачу горячей воды при открывании камеры. Для создания высокого вакуума используют диффузионный насос Н 400/7000. Защита от паров масла осуществляется с помощью заливной азотной и водяных ловушек, установленных на диффузионном и механическом насосах. Установка УРМЗ 279.060 обеспечивает увеличение цикловой производительности в 1,5 раза по сравнению с ранее применяемой установкой УРМЗ 279.047 при значительно большей степени автоматизации, надежности, меньших площадях (2800x2400x2000 мм) и массе (2000 кг).

Осаждение слоев в минимально короткое время можно осуществить, если обеспечен высокий коэффициент распыления материала и созданы условия для осаждения на подложку максимального числа распыленных частиц. Это можно' сделать при большом токе мишени, высоком напряжении на ней, низком рабочем давлении.

Наиболее просто такие условия могут быть созданы в системе распыления с ионным источником при условии применения распылительного устройства, обеспечивающего осаждение пленок на большую поверхность при равномерной толщине слоев. Ионный источник в таком устройстве должен эффективно работать в широком диапазоне давлений.

При этом представляется возможным использование распылительного устройства и при работе в режиме обычной диодной системы, а также распылять последовательно или одновременно несколько материалов, если установить ряд мишеней.

Если используется несколько ионных источников, то в каждый из них можно подавать определенный инертный газ и создавать ионные токи от различных газов. При изменениях режима работы источников будет изменяться величина вытягиваемого ионного тока.

На основании проведенного выше рассмотрения можно следующим образом сформулировать некоторые пути повышения производительности распылительного оборудования:

-

уменьшение времени на проведение вспомогательных операций;

-

проведение группового осаждения пленок;

-

достижения высоких скоростей осаждения.

В некоторой степени этим требованиям удовлетворяют специализированные установки типа УВН-72P-1, УВН-75Р-1, УВН-75Р-3. Возможность использования этих установок для массового выпуска изделий микроэлектроники достигнута в результате применения ионного источника и распылительной камеры.

В ионном источнике (рис.4,а) разрядная камера, служащая анодом, выполнена в виде цилиндра из нержавеющей стали. По оси разрядное камеры расположено отверстие для излечения ионов. Катод источника представляет собой спираль, заготовленную из вольфрамовой проволоки. Ось спирали совпадает с осью анода. При подаче в источник инертного газа между накаленным катодом и анодом, к которым приложено напряжение, возбуждается дуговой разряд. Магнитное поле, создаваемое электромагнитом и катодом при протекании через него тока накала, и малое расстояние между анодом и катодом способствуют поддержанию разряда о большим током до давления 1.10-4 мм рт.ст. Использование такого источника для создания ионов инертного rasa позволяет проводить распыление при давлениях на порядок ниже, чем у существующего оборудования. Безусловно, это способствует увеличению скорости образования пленок.

Рис.5. Схема ионного источника установки УВН-75Р-3 (а):

1 – корпус (анод); 2 – выходное отверстие ионного источника; 3 – спиральный катод; 4 – катушка электромагнита;

схема распылительной камеры (б):

1 – корпус камеры; 2 – распылительный материал; 3 – ионный

источник; 4 – игольчатый натекатель рабочего газа; 5 – электрод; схема рабочей и распылительной камер установки типа УВН-75Р-1 (в):

1 – карусель барабанов; 2 – барабаны; 3 – ионный источник для очистки подложек;

4 – подложки; 5 – ионный источник распылительной камеры; 6 – мишень;

7 – затвор; 8 – заслонка; 9 – электронный испаритель; 10 – нагреватель барабанов с подложками