- •1 Краткая характеристика предприятия

- •1.1 История предприятия

- •1.2 Технология производства

- •1.3 Электроснабжение предприятия

- •2 Характеристика объекта проектирования

- •2.1 Электрооборудование мостовых кранов

- •2.2 Обоснование выбора мостового крана

- •2.3 Режимы управления двигателем электропривода крана

- •2.4 Средства автоматизации, используемые на рассматриваемом объекте

- •2.5 Описание схемы управления

- •3 Разработка системы поддержания температурного режима в шкафах с электрооборудованием

- •3.1 Постановка задачи проектирования

- •3.2 Система охлаждения с применением моноблочного кондиционера Classic, монтируемого в стойке

- •3.3 Расчёт мощности охлаждения моноблочного кондиционера Classic

- •3.4 Система охлаждения с применением крышных кондиционеров «Веза»

- •3.4.1 Общие сведения о крышных кондиционерах

- •3.4.2 Система автоматического управления (сау) кондиционера

- •3.4.3 Элементы сау

- •3.5 Расчёт мощности охлаждения крышных вентиляторов для

- •3.6 Выбор системы охлаждения для рассматриваемого объекта

- •4 Электроснабжение мостового крана

- •4.1 Общие положения

- •4.2 Определение мощности, выбор типа участкового понизительного трансформатора

- •4.3 Расчёт токов короткого замыкания

- •4.4 Расчёт кабельной линии и троллей

- •4.4.1 Выбор высоковольтного кабеля

- •4.4.2 Выбор низковольтных кабелей

- •4.4.3 Выбор троллей

- •4.5 Выбор электрических аппаратов низкого напряжения

- •4.6 Выбор высоковольтной ячейки и уставок защиты

- •4.7 Расчёт освещения цеха

- •5 Техника безопасности при монтаже и эксплуатации электрооборудования мостового крана

- •6 Монтаж и наладка электрооборудования мостовых кранов

- •6.1 Монтаж и наладка инверторов d2hcs57Arus

- •6.2 Монтаж аппаратуры управления и электрической проводки

- •7 Техническое обслуживание и ремонт мостовго крана

- •8 Расчёт экономического эффекта от внедрения системы охлаждения

- •8.1 Общие положения

- •8.2 Расчёт затрат по статьям калькуляции при внедрении системы охлаждения с моноблочными кондиционерами Classic

- •8.3 Расчёт затрат по статьям калькуляции при внедрении системы охлаждения с крышными кондиционерами

- •8.4 Определение экономического эффекта и выбор системы охлаждения

2.4 Средства автоматизации, используемые на рассматриваемом объекте

Во избежание быстрого износа канатов, который может привести к аварийной ситуации, используется концевой выключатель балансировки канатов. В случае, если канат выходит из своего паза, срабатывает концевой и подаётся сигнал на цифровой вход ПЛК (программируемый логический контроллер) – «Канат не в ручье», а ПЛК в свою очередь не даёт разрешение на включение IGBT транзисторов.

Чтобы крюковая подвеска не поднималась слишком высоко, и не возникало аварийных ситуаций, используются ограничители подъёма. При срабатывании концевого выключателя поступает сигнал на цифровой вход ПЛК, и инвертор прекращает свою работу.

Во избежание быстрого износа механических частей механизма подъёма предусмотрено следующее: чем выше будет подниматься крюковая подвеска, тем медленнее будет скорость подъёма. Реализовано это с помощью датчика скорости «Encoder». Инвертор считывает количество импульсов, поступающих с датчика скорости, и регулирует скорость в соответствии с заданной программой.

Если по какой-либо причине не сработал основной концевой выключатель и подъём продолжается, то сработает аварийный концевой выключатель, механизм прекратит свою работу. Чтобы механизм возобновил свою работу, необходим ручной взвод аварийного концевого выключателя.

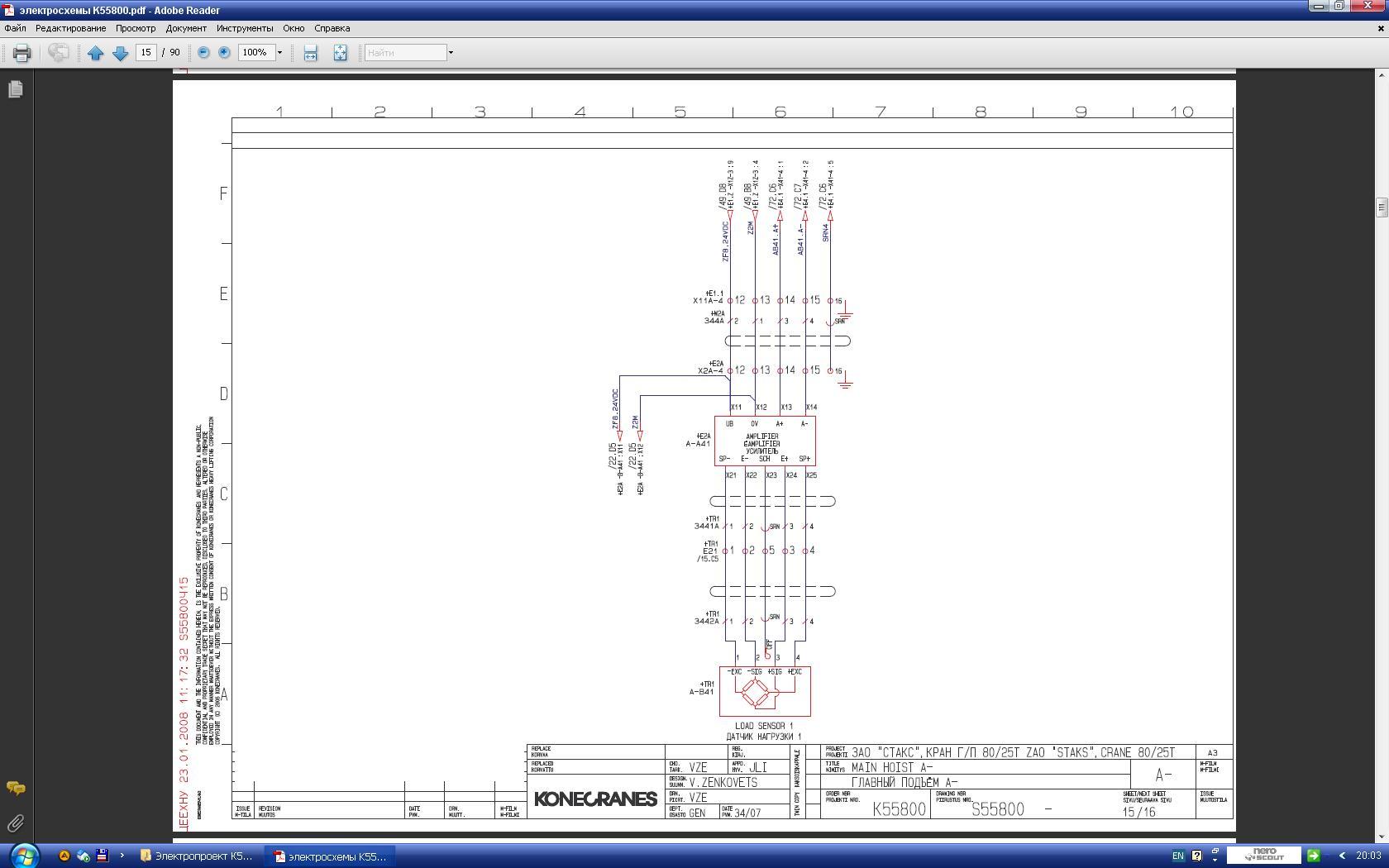

Чтобы не возникало перегрузки двигателя и больших механических напряжений в балках моста, используется датчик нагрузки. Схема включения датчика нагрузки представлена на рисунке 11. Он представляет собой мост, в плечах которого включены тензоэлементы. Одно плечо этого моста находится без нагрузки, а на другое плечо давит своим весом барабан с канатом и груз, подвешенный на крюке. Когда кран начинает поднимать груз, равновесие между плечами моста нарушается, и на выходе появляется сигнал напряжением от 0 до 12В. Через усилитель этот сигнал поступает на регистратор параметров. В случае если груз превышает допустимый вес (в данном случае 80 тонн), на дисплее в кабине машиниста крана появляется сообщение о превышение веса груза. Если машинист попытается поднять этот вес, сигнал, поступивший на регистратор параметров, поступает на цифровой вход ПЛК и не даёт команду на включение IGBT транзисторов.

Рисунок 11 – Схема включения датчика нагрузки

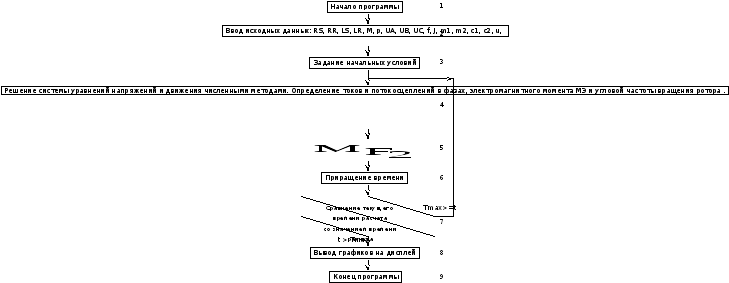

Микроконтроллер обрабатывает данные с датчика нагрузки по программе, блок-схема алгоритма которой приведена на рисунке 12.

Для защиты двигателя от перенапряжения используются варисторы и реле контроля фаз. В случае если возникает перекос напряжений между фазами, срабатывает реле контроля фаз и не даёт включиться линейному контактору. Если же возникает мгновенный скачок напряжения, то срабатывают варисторы.

Рисунок 12 – Блок схема программы расчёта грузоподъёмности

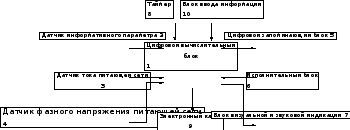

Структурная схема системы ограничителя грузоподъёмности представлена на рисунке 13.

Рисунок 13 – Структурная схема ограничителя грузоподъёмности

Чтобы предотвратить перегрев обмоток двигателя, используются термисторы, встроенные в двигатель. Если обмотки нагреваются до температуры +150ºС, на экране панели оператора появляется надпись «Тревога». Если обмотки какого-либо из двигателей нагреваются до температуры 180ºС, на панели оператора появляется надпись «Стоп», и механизм, двигатель которого перегрет, останавливает свою работу до тех пор, пока обмотки двигателя не охладятся до номинальной температуры.

Для защиты силовых цепей и цепей управления от бросков тока служат автоматические выключатели.

Так как технологией производства предусмотрены два крана в разливочном пролёте, то необходимо избежать столкновений между ними. В данном случае используется радиодатчик «Gigasens». При сближении двух кранов антенна получает сигнал и передаёт его на цифровой вход ПЛК. Чем сильнее становится сигнал, тем медленнее едет кран, вплоть до полной остановки.

В случае, если необходимо срочно совершить какую-либо технологическую операцию, но сделать это по какой-либо причине с кабины нет возможности, предусмотрен резервный пульт управления. С помощью его можно осуществлять работу любого механизма.