- •Федеральное государственное бюджетное образовательное учреждение

- •Мониторинг и измерение процессов и продукции на примере производства полиэтиленовых труб для газопроводов на предприятии оао «Казаньоргсинтез»

- •Мониторинг и измерение процессов и продукции

- •Краткая характеристика оао «Казаньоргсинтез»

- •Политика в области качества оао «Казаньоргсинтез»

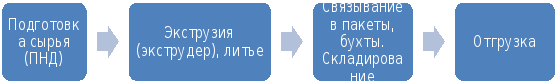

- •Технология производства полиэтиленовых труб

- •Контроль и испытания полиэтиленовых труб

- •Входной контроль сырья и материалов

- •Контроль производства и управления технологическим процессом

- •Контроль готовой продукции

- •Контроль за маркировкой и упаковкой продукции

- •Заключение

- •Содержание

Контроль и испытания полиэтиленовых труб

Контроль и испытания продукции осуществляются по схеме 1.

Схема 1. Продукция

завода по производству и переработке

полиэтилена низкого давления (производство

труб)

Контроль осуществляет:

|

Лаборант лаборатории пластмассовых изделий. |

Зам.нач.цеха, оператор цеха. |

|

Ведущий инженер, лаборант лаборатории пластмассовых изделий. |

Контрольный мастер, контролер ОТК иПГПиС |

Машинист экструдера, литейщик цеха. |

|

Контрольный мастер, контролер ОТК иПГПиС |

Зав.складом, комплектовщик цеха. |

|

Контрольный мастер, контролер ОТК иПГПиС |

Зав.складом, комплектовщик цеха. |

|

Результаты регистрируют в: | |||||||||||

|

Паспорт на готовую продукцию |

Журнал передачи смен; Режимный лист аппаратчика, машиниста оператор. |

|

Журнал входного контроля мырья и материалов, протокол приемо-сдаточных испытаний. |

Журнал контролера по контролю за упаковкой и маркировкой. |

Журнал передачи смен; Режимный лист аппаратчика, машиниста оператор. |

|

Журнал контролера по контролю за упаковкой и маркировкой; Журнал учета готовой продукции. |

Журнал учета готовой продукции |

|

Журнал отгрузки готовой продукции, Сертификат о качестве продукта. |

Журнал отгрузки готовой продукции |

Входной контроль сырья и материалов

Входной контроль сырья и материалов проводится с целью исключения попадания некачественных сырья и материалов в технологический процесс.

Таблица Г.1 - Характеристики композиций полиэтилена для изготовления труб и маркировочных полос (ГОСТ 50838-2009)

|

Наименование показателя |

Значение показателя для полиэтилена |

Метод испытания | ||

|

ПЭ 80 |

ПЭ 100 | |||

|

1 Плотность при 23 °С базовой марки, кг/м3, не менее |

930 |

По ГОСТ 15139 (разделы 4 - 6) | ||

|

2 Показатель текучести расплава при 190°С/5кгс, г/10 мин |

0,3-7,2 |

0,1-0,5 |

По ГОСТ 11645 | |

|

3 Разброс показателя текучести расплава в пределах партии. % |

± 20 |

По ГОСТ 16338 (раздел 5) | ||

|

4 Термостабильность при 200 °С1), мин, более |

20 |

По приложению ДИ | ||

|

5 Массовая доля летучих веществ, мг/кг, не более |

350 |

По ГОСТ 26359 | ||

|

6 Массовая доля технического углерода (сажи)2), % |

2,0-2,5 |

По ГОСТ 26311 | ||

|

7 Распределение технического углерода (сажи) или пигмента: |

|

| ||

|

7,1 класс |

≤ 3 |

| ||

|

тип |

А.1, А.2, А.3 или В |

По техническим документам на полиэтилен5) | ||

|

или | ||||

|

7.2 тип2) (для сажи) |

/-// |

По ГОСТ 16338 (пункт 5.18) | ||

|

Характеристики определяемые на образцах в виде труб | ||||

|

8 Стойкость к газовым составляющим при 80 °С (на трубах dn 32 мм сSDR 11), ч, не менее |

При начальном напряжении 2 МПа: |

По 8.7 настоящего стандарта | ||

|

20 | ||||

|

9 Стойкость к быстрому распространению трещин (БРТ) при 0 °С маломасштабным методом S4 (на трубах dn 110 или 160 мм с SDR 11), критическое давление, МПа, не менее |

|

|

По приложению ДД | |

|

(см. таблицу 5) |

(см. таблицу 5) | |||

|

10 Стойкость к медленному распространению трещин (МРТ) при 80 °С (на трубах dn 110 или 160 мм с SDR 11), ч, не менее |

При начальном напряжении |

По приложению ДЖ | ||

|

4,0 МПа: |

4,6 МПа: | |||

|

500 |

500 | |||

|

11 Атмосферостойкость после облучения энергией Е ≥ 3,5 ГДж/м2 3)(только для несажевых композиций на трубах dn 32 или 63 мм c SDR 11) |

|

По ГОСТ 9.708 и приложениюДЛ настоящего стандарта | ||

|

|

Стойкость при постоянном внутреннем давлении (1000 ч при 80 °С) при начальном напряжении: |

По 8.5 настоящего стандарта | ||

|

4,0 МПа |

5,0 МПа | |||

|

Относительное удлинение при разрыве ≥ 350 % |

По ГОСТ Р 53652.1 и ГОСТ Р 53652.3 | |||

|

Термостабильность > 20 мин |

По приложению ДИ | |||

|

Характеристика, определяемая на свариваемых встык соединениях | ||||

|

12 Свариваемость4) - стойкость к осевому растяжению сварного стыкового соединения (на трубах dn 110 или 125 мм с SDR 11), тип разрушения |

Испытание до разрушения: пластический - удовлетворительно, хрупкий - неудовлетворительно |

По 8.8 настоящего стандарта | ||

|

1) Допускается проводить испытание при 210 °С. В случае разногласий испытание проводят при стандартной температуре 200 °С. 2) Для марок, светостабилизированных сажей. 3) Значение 3,5 ГДж/м2 соответствует годовому облучению солнечным светом на 50-градусной широте. 4) Изготовитель композиции должен подтвердить свариваемость композиций путем определения стойкости к осевому растяжению стыкового сварного соединения, определяемой при температуре 23 °С. 5) Настоящее положение заменяет ссылку на ИСО 18553 [4]. | ||||