- •Содержание

- •Введение

- •1. Описание конструкции компрессора

- •Термогазодинамический расчет

- •1. Подготовка исходных данных

- •1.2 Расчет вариантов проточной части секции

- •2.3 Расчет рабочих колес

- •2.3.1. Расчет первого рабочего колеса

- •2.3.2. Расчет второго рабочего колеса

- •2.3.2. Расчет третьего рабочего колеса

- •2.4 Расчет безлопаточного диффузора

- •2.5. Расчет поворотного колена и обратно-направляющего аппарата

- •2.5.1. Для первой ступени :

- •2.5.2 Для второй ступени :

- •2.6. Расчет выходных устройств (кольцевой сборной камеры)

- •2.7. Расчет диаметров всасывающего и нагнетатель- ного патрубков и параметров газа в конечном сечении

- •2.8. Расчет мощности сжатия газа и кпд компрессора

- •2.9. Параметры газа в характерных сечениях

- •3. Расчет и уравновешивание осевой силы, действующей на ротор

- •3.1. Расчет осевых сил, действующих на рк

- •3.2. Расчет уравновешивающего устройства (думмиса).

- •4. Подбор радиального магнитного подшипника

- •5 Расчет концевых уплотнений

- •6. Расчет дисков рк на прочность.

- •6.1. Расчет основного диска на прочность.

- •6.2. Расчет покрывного диска на прочность.

- •7. Расчет критических частот ротора.

- •8. Расчет необходимой мощности двигателя

- •Список используемой литературы.

- •9. Автоматизация и защита.

- •Подп.И дата

6. Расчет дисков рк на прочность.

6.1. Расчет основного диска на прочность.

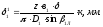

На миллиметровке вычерчивается расчетная схема диска рабочего колеса (рис. 17. ), по методике [8]. Колесо разбиваю на N участков. N=8…10.

.

.

Материал

колеса Сталь 07Х16Н6,

Одноярусная решетка профилей. В этом случае число лопаток на диаметрах D1 и D2 одинаково, т. е. Z1=Z2=Z. Масса дискретно расположенных лопаток на основном диске заменяется той же массой, но равномерно размазанной по боковой поверхности диска в пределах от диаметра D1 до D2. Приближенная толщина размазанного слоя определяется по формулам:

где

-

ширины лопаток на диаметрахD1

и D2

соответственно;

-

ширины лопаток на диаметрахD1

и D2

соответственно;

-

углы лопаток на диаметрахD1

и D2

соответственно;

-

углы лопаток на диаметрахD1

и D2

соответственно;

к = 0,5 – для основных дисков РК.

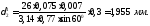

Приведенная плотность для каждого участка.

где

приведенная

плотность, кг/м3;

приведенная

плотность, кг/м3;

плотность

материала, кг/м3,

плотность

материала, кг/м3,

-

величина, характеризующая интенсивность

боковой нагрузки в середине участка,

м;

-

величина, характеризующая интенсивность

боковой нагрузки в середине участка,

м; - толщина участка, м;i-

номер участка.

- толщина участка, м;i-

номер участка.

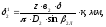

=7850

кг/м3,

так как нет боковой нагрузки.

=7850

кг/м3,

так как нет боковой нагрузки.

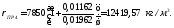

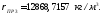

Расчет диска на прочность выполняется с помощью ЭВМ, исходные данные для расчета приведены в табл. 14. Результаты расчета приведены в табл. 14, по результатам расчетов строится эпюры тангенциальных и радиальных напряжении рис. 19., и вычисляется коэффициент запаса прочности.

При расчете диска использовались несколько довольно грубых допущении, поэтому минимально допустимый коэффициент запаса прочности К3=2,2.

Для

определения К3

рассчитанного диска необходимо построить

эпюры напряжении

и

наитии наибольшее эквивалентное

напряжение по теории плоского напряженного

состояния.

и

наитии наибольшее эквивалентное

напряжение по теории плоского напряженного

состояния.

Практически

достаточно рассчитать его для двух

сечений, в которых

принимают

максимальное значение.

принимают

максимальное значение.

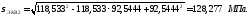

Коэффициент прочности в двух сечениях.

По условиям прочности колесо удовлетворяет запасу прочности, колесо можно устанавливать на компрессор.

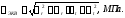

6.2. Расчет покрывного диска на прочность.

Расчет выполняется по аналогии Расчета основного диска, расчетная схема рис. 18.

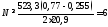

Колесо разбиваю на N=6 участков.

Материал

покрывного диска колеса Сталь 07Х16Н6,

Приближенная толщина размазанного слоя определяется по формулам:

Приведенная плотность для каждого участка.

Расчет покрывного диска на прочность выполняется с помощью ЭВМ, исходные данные для расчета приведены в табл. 15. Результаты расчета приведены в табл. 15, по результатам расчетов строится эпюры тангенциальных и радиальных напряжении рис. 20., и вычисляется коэффициент запаса прочности.

Для

определения К3

рассчитанного диска необходимо построить

эпюры напряжении

и

найти наибольшее эквивалентное напряжение

по теории плоского напряженного

состояния.

и

найти наибольшее эквивалентное напряжение

по теории плоского напряженного

состояния.

Коэффициент прочности в двух сечениях.

По условиям прочности покрывной диск колеса удовлетворяет запасу прочности, колесо можно установить на компрессор.