- •Содержание

- •Введение

- •1. Описание конструкции компрессора

- •Термогазодинамический расчет

- •1. Подготовка исходных данных

- •1.2 Расчет вариантов проточной части секции

- •2.3 Расчет рабочих колес

- •2.3.1. Расчет первого рабочего колеса

- •2.3.2. Расчет второго рабочего колеса

- •2.3.2. Расчет третьего рабочего колеса

- •2.4 Расчет безлопаточного диффузора

- •2.5. Расчет поворотного колена и обратно-направляющего аппарата

- •2.5.1. Для первой ступени :

- •2.5.2 Для второй ступени :

- •2.6. Расчет выходных устройств (кольцевой сборной камеры)

- •2.7. Расчет диаметров всасывающего и нагнетатель- ного патрубков и параметров газа в конечном сечении

- •2.8. Расчет мощности сжатия газа и кпд компрессора

- •2.9. Параметры газа в характерных сечениях

- •3. Расчет и уравновешивание осевой силы, действующей на ротор

- •3.1. Расчет осевых сил, действующих на рк

- •3.2. Расчет уравновешивающего устройства (думмиса).

- •4. Подбор радиального магнитного подшипника

- •5 Расчет концевых уплотнений

- •6. Расчет дисков рк на прочность.

- •6.1. Расчет основного диска на прочность.

- •6.2. Расчет покрывного диска на прочность.

- •7. Расчет критических частот ротора.

- •8. Расчет необходимой мощности двигателя

- •Список используемой литературы.

- •9. Автоматизация и защита.

- •Подп.И дата

3. Расчет и уравновешивание осевой силы, действующей на ротор

3.1. Расчет осевых сил, действующих на рк

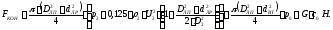

Осевая сила в РК промежуточной ступени (первая ступень)

где

давление

на входе в РК (сечение 0 – 0) и на выходе

из него (сечение 2–2), Па;

давление

на входе в РК (сечение 0 – 0) и на выходе

из него (сечение 2–2), Па;

плотность

газа на выходе из колеса, кг/м3;

плотность

газа на выходе из колеса, кг/м3;

окружная

скорость на наружном диаметре колеса,

м/с;

окружная

скорость на наружном диаметре колеса,

м/с;

с0 – скорость газа на выходе в колесо ( сечение 0 – 0), м/с;

-

массовая производительность компрессора,

кг/с.

-

массовая производительность компрессора,

кг/с.

Осевая сила в РК промежуточной ступени (вторая ступень)

Осевая сила в РК концевой ступени (третья ступень)

3.2. Расчет уравновешивающего устройства (думмиса).

Осевая сила действующая на ротор.

Осевая сила которую должен воспринять думмис.

Диаметр думмиса.

-

давление за думмисом, которое равно

давлению всасывания компрессора, так

как полость за думмисом соединена с

линией всасывания.

-

давление за думмисом, которое равно

давлению всасывания компрессора, так

как полость за думмисом соединена с

линией всасывания.

Принимаю

Определяем утечки газа GДУМ через зазор лабиринтного уплотнения на думмисе.

Задаем

число гребней ЛУ

Зазор

в ЛУ

Принимаю,

что ЛУ гладкое, поэтому коэффициент

расхода

Плотность газа перед думмисом рассчитываем по Т2=327,322К за РК концевой ступени.

Утечки газа.

Эти утечки составляют

от производительности компрессора.

4. Подбор радиального магнитного подшипника

На магнитные опоры ротора в радиальном направлении действуют следующие значительные по величине нагрузки: статическая от веса ротора и динамическая от неуравновешенности ротора. Определим статическую нагрузку:

G = m∙g = 964∙9,81 = 9456,84 Н, где

G-вес ротора, Н;

т-масса ротора, кг;

g- ускорение свободного падения, м/с2.

Динамическая нагрузка:

Fц = т∙е∙ω2 = D∙ω2, где

е - эксцентриситет масс, м;

D-дисбаланс, кг∙м;

ω -угловая частота вращения, рад/с.

Остаточный дисбаланс ротора - максимум 62 г ∙ см или 6,2 ∙ 10-4 кг∙м.

ω = 2∙π∙п = 2∙3,14∙88,33 = 554,731 рад/с

Следовательно:

Fц = 6,2 ∙ 10-4 ∙ 554,7312 = 190,790 Н.

В результате максимальная нагрузка:

Fmax = G/2 + Fц =9456,84/2+ 190,790 = 4919,21 Н

Выбираю PI110 по табл. 4.1 фирмы S2M

Длина L=130 мм, Fуд=5 daN/mm, D=130 мм

Fуд=4 daN/mm=50Н/мм

Радиальная сила Fрад= Fуд*L=40*130=5200H

Так как 5200>4919,21 выбор подшипника приемлем.

Подбор осевого магнитного подшипника

Выбор подшипника производится по табл. 4.2 фирмы S2M. Из таблицы берем оптимальный вариант РА500, у которого F=77000H.

Таблица 4.1 – Радиальные магнитные подшипники фирмы S2M

Таблица 4.2 – Осевые магнитные подшипники фирмы S2M

Расчет страховочного подшипника на долговечность

В аварийных ситуациях ротор опирается на два радиальных и один осевой подшипник. Требование к страховочным подшипникам: «Ресурс работы страховочных подшипников должен быть не менее 10 выбегов по 150 секунд каждый». Этому требованию удовлетворяют установленные в нагнетателе подшипники:

Радиальные - 1000822 ГОСТ 520-89; Упорный - 126119 ГОСТ 8995-75

Центробежная сила от остаточного дисбаланса, действующая на подшипника равна:

Fц1 = т∙е∙ ω2 = D∙ω2, где

е - эксцентриситет масс, м;

D-дисбаланс, кг∙м;

ω -угловая частота вращения, рад/с.

Остаточный дисбаланс ротора - максимум 62 г ∙см или 6,2∙10-4 кг∙м. ω = 2∙π∙п = 2∙3,14∙88,33 = 554,731 рад/с, следовательно Fц1 =6,2∙10-4 ∙ 554,7312 =190,8 Н

Центробежная сила от обкатывания, действующая на один опорный подшипник:

Суммарная сила, нагрузка на один радиальный подшипник:

R

= Fц1+Fц2

+

G/2

=190,8

+

+

9456,84 /2 = 14189,480Н

+

9456,84 /2 = 14189,480Н

G = m∙g = 964∙9,81 = 9456,84 Н, где

G-вес ротора, Н;

т-масса ротора, кг;

g-ускорение свободного падения, м/с2.

Грузоподъемность подшипника:

C

= Q∙(n h)0,3

h)0,3

Приведенная нагрузка вычисляется по формуле:

Q = R∙ Кк ∙Kδ∙ КТ

Кк = 1 - коэффициент, учитывающий зависимость срока службы подшипника от того, какое из колец вращается (в нашем случае вращается внутреннее кольцо);

Kδ = 1,05 - коэффициент, учитывающий влияние характера нагрузки на срок службы подшипника;

KT = 1,03 - коэффициент, учитывающий влияние температурного режима работы подшипникового узла;

Fподш = 77000 Н - осевое усилие, действующее на подшипник.

Принимаем долговечность подшипника h = 1500 с=25мин = 0,416ч Долговечность, которую обеспечивает принятый шариковый

подшипник № 1000822. Находим динамическую

грузоподъемность С=52802,8 Н.

Фактическая долговечность подшипника № 1000934:

Где: р=3- для шариковых подшипников;

а1=1-вероятность безотказной работы;

а23=0,7-обычные условия работы.

Сравнение показывает, что фактическая долговечность выбранного подшипника больше необходимой долговечности:

Lф ≥ L Подшипник работоспособен.