- •1.1. Технологическая часть

- •1.1 Характеристика готовой продукции

- •1.2. Выбор и характеристика перерабатываемого сырья

- •1.3. Выбор и обоснование системы прядения

- •1.4. Выбор и техническая характеристика основного оборудования

- •1.5. Разработка плана прядения

- •2. Расчетная часть

- •2.1. Расчет выхода пряжи и полуфабрикатов и коэффициента загона по переходам прядильного производства

- •2.2. Расчет количества смеси полуфабрикатов и пряжи по переходам прядильного производства

- •2.5. Технологический расчет прядильного оборудования

2. Расчетная часть

2.1. Расчет выхода пряжи и полуфабрикатов и коэффициента загона по переходам прядильного производства

Расход основной пряжи (кг) на выработку 100м ткани без отходов рассчитывают по формуле:

Po =

,

,

где Ро – расход основной пряжи на 100 м суровой ткани, кг

Мо – число нитей в основе

То – линейная плотность основной пряжи, текс

Ур – процент уработки основы по длине

Ро =

= 7,25 кг.

= 7,25 кг.

Расход уточной пряжи рассчитывается по формуле:

Ру =

![]() ,

,

где Ру – расход уточной пряжи на 100 м суровой ткани, кг

Шб – ширина заправки по берду, м

Пу – плотность по утку (количество нитей на 1 м.)

Ту – линейная плотность уточной пряжи, текс

Ру =![]() =

4,769 кг.

=

4,769 кг.

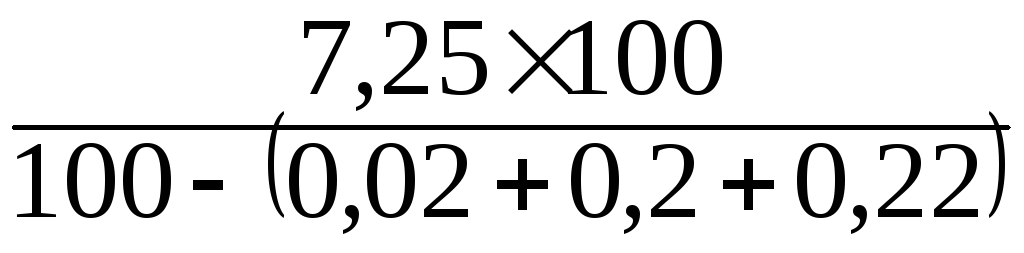

Потребность в пряже на 100м. ткани с учетом отходов определяют по формулам:

Ро =

![]() (3.4.) Ру =

(3.4.) Ру =

где Ро и Ру – количество основной и уточной пряжи, расходуемой на 100 м суровой ткани с учетом отходов, кг

Оо и Оу – процент отходов по основе и по утку, исчисленный к массе поступившей в ткацкое производство пряжи.

Ро =

=

7,282 кг; Ру =

=

7,282 кг; Ру =![]() = 4,784 кг.

= 4,784 кг.

Для расчёта часовой потребности в пряже, кроме расхода пряжи на 100 п.м с отходами, необходимо определить выработку суровых тканей за час, которая может быть рассчитана по формуле:

![]() ,

где

,

где

N – выпуск продукции, м;

КРО – коэффициент работающего оборудования;

Нпл – плановая норма производительности единицы оборудования за час, м/ч.

Ма – число заправленных станков.

Коэффициент работающего оборудования учитывает планово-технические перерывы в работе оборудования и определяется по формуле:

КРО =

![]() , где

, где

а – планово – технические остановы (простои) оборудования, %

К планово – техническим простоям относят остановы оборудования из-за капитального и среднего ремонта, текущего ремонта свыше 15 минут, перезаправки оборудования и неполного рабочего дня подростов.

2.2. Расчет количества смеси полуфабрикатов и пряжи по переходам прядильного производства

Величина плановых остановов оборудования может изменяться в пределах:

Сновальные машины 3,5 – 4 выбираем среднее 3,25;

Узловязальные машины 3 – 3,5 выбираем среднее 3,75;

Проборные станки 2 – 2,5 выбираем среднее 2,25;

Ткацкие станки 2,5 – 4 выбираем 4.

1. Ленточно-сновальная машина:

КРО =

![]() 0,968.

0,968.

2. Узловязальная машина:

КРО =

![]() 0,963.

0,963.

3. Проборный станок:

КРО =

![]() 0,978.

0,978.

4. Ткацкий станок:

КРО =

![]() 0,96.

0,96.

Плановая норма производительности единицы оборудования зависит от его технической характеристики и скоростного режима работы оборудования, а также от ассортимента вырабатываемой продукции.

Норма плановой производительности единицы оборудования находится по формуле:

Нпл =

![]()

Нпл – норма плановой производительности единицы оборудования в натуральных измерителях;

А – норма теоретической производительности единицы оборудования в натуральных измерителях;

КПВ – коэффициент полезного времени машины.

При проведении расчетов КПВ принимаем исходя из справочной литературы и опыта работы предприятий (таблица 3.2).

Норма теоретической производительности единицы оборудования определяется по формулам:

1. Ленточно-сновальная машина, кг/ч:

![]() ,

где

,

где

nл – число нитей в ленте;

![]() ,

где

,

где

V1 – скорость снования, м/мин;

V2 – скорость перематывания, м/мин (средняя линейная скорость перематывания основы в 5- 10 раз меньше линейной скорости снования нитей на сновальный барабан);

Чл – число лент в основе.

Число нитей в ленте определяется следующим образом:

- в начале определим число лент в основе:

![]() ,

где

,

где

Мо – число нитей в основе;

Ш – ёмкость шпулярника;

Чл = 1804/288 = 6, 26 лент.

- округлим это дробное число в сторону увеличения до целого:

Чл = 7 лент.

- теперь определим количество нитей в ленте:

![]() нити.

нити.

Vcр=400*50*7/(400+50*7)= 186,6 м/мин.

А=60*186,6*257,71*18,5*2*![]() =

106,79 кг/ч.

=

106,79 кг/ч.

Нпл=106,79* 0,425= 45,38 кг/ч.

2. Узловязальная машина, кг/ч:

А =

![]() , где

, где

nу – скорость машины, число узлов в минуту

Go – масса пряжи на ткацком навое, кг

А =

![]() = 1545,89 кг/ч.

= 1545,89 кг/ч.

Нпр =

![]() = 718,842 кг/ч.

= 718,842 кг/ч.

3. Проборный станок, кг/ч:

А =

где tn – время на проборку 100 нитей (tn = 3,5), мин

А =

= 110,42 кг/ч.

= 110,42 кг/ч.

Нпр =

![]() = 104,66 кг/ч.

= 104,66 кг/ч.

4. Ткацкий станок, м/ч:

А =

![]() , где

, где

n – частота вращения главного вала станка, м/мин

Кп – число полотен, заправленных на станке

Ру – плотность ткани по утку, н/дм

А =

![]() = 14,66 м/ч.

= 14,66 м/ч.

Нпр =

![]() = 12,90 пог. м/ч.

= 12,90 пог. м/ч.

5. Машина товаробраковочного отдела, м/час:

А =

![]() ,

где

,

где

nт – скорость движения ткани, м/мин

А =

![]() = 2400 м/ч.

= 2400 м/ч.

Нпр =

![]() = 1860 м/ч.

= 1860 м/ч.

Число заправленных станков определяется исходя из расчета заданных объемов выпуска продукции и режимного фонда времени работы предприятия.

Ма =

,

где

,

где

В1 – количество метров ткани, которое необходимо выпустить за год

Треж – режимный фонд времени, ч (6212 час).

Ма =

![]() = 291, 176 принимаем 292 станка.

= 291, 176 принимаем 292 станка.

N =

![]() = 3616, 128 м.

= 3616, 128 м.

Расчет количества оборудования по переходам прядильного производства

Определим производственную площадь и площадь цехов. Для этого рассчитаем технологическую площадь под оборудование, затем данные оформим в виде таблицы 4.1.

Производственную площадь рассчитывают по формуле:

![]() ,

где

,

где

![]() - Коэффициент

использования площади, который показывает,

какую часть производственной площади

занимают непосредственно сами машины.

Примем этот коэффициент равным 0,33.

- Коэффициент

использования площади, который показывает,

какую часть производственной площади

занимают непосредственно сами машины.

Примем этот коэффициент равным 0,33.

Таблица 2

Определение площадей цехов

|

Тип оборудования |

Габариты машины |

Количество машин Мзi |

Технологическая площадь под

оборудова-ние,

|

Площадь под материалы

в ожидании,

|

Площадь под проходы 15%Sпр, |

Подсобная И

вспом. площадь,

| |

|

Ширина di |

Длина li | ||||||

|

Снование (СЛ – 250 – Ш) |

4,716 |

3,940 |

6 |

333,83 |

|

|

|

Продолжение таблицы 2

|

Пробирание (ПСМ – 140) |

3,020 |

1,600 |

1 |

14,64 |

|

|

|

|

Привязывание (УП – 125 – 2М ) |

0,500 |

1,970 |

1 |

2,98 |

|

|

|

|

Ткачество (СТБ – 220) |

3,900 |

1,795 |

292 |

6194,38 |

|

|

|

|

Учёт и контроль (МКМ – 140) |

2,066 |

2,017 |

2 |

25,25 |

|

|

|

|

Итого: |

|

|

|

6571,08 |

985,662 |

985,662 |

788,53 |

Общая производственная

площадь составляет 6571,08

![]() .

.

Организация сопряженности и аппаратности оборудования

Расчет сопряженности оборудования необходим для того, чтобы установить правильное соотношение в количестве машин по отдельным переходам ткацкого производства для выработки суровой ткани.

Исходными данными являются

- часовая потребность в пряже;

- проценты отходов на каждой стадии обработки п/ф;

- нормы производительности оборудования.

Первоначально по переходам производства устанавливают проценты выхода полуфабрикатов на основе принятых процентов отходов по заданному артикулу в соответствии с таблицей 3.

Таблица 3

Процент отходов по технологическим переходам

|

Переход |

% отходов |

Выход полуфабриката |

|

Снование |

0,02 |

263,273 |

|

Проборный |

0,20 |

262, 746 |

Количество полуфабрикатов по каждому технологическому переходу устанавливается из соотношения:

Пфi =![]()

Пфi =

![]() , где

, где

Во и Ву – часовая потребность основы и утка, кг

Пi – процент выхода полуфабрикатов в i-м переходе производства

Часовая потребность основы и утка определяется по следующим формулам:

Во =

![]() , где

, где

N – выпуск продукции за час, м

Ро – потребность в основной пряже на 100 м ткани с учетом отходов, кг.

Во =

![]() = 263,326 кг.

= 263,326 кг.

Устанавливаем проценты выхода полуфабрикатов на основе принятых отходов в соответствии с таблицей 3. Данные занесём в таблицу 4.

Таблица 4

Процент выхода полуфабрикатов

|

Переход |

Процент отходов |

Процент выхода полуфабриката (Пi) |

|

Сновальный |

0,02 |

100-0,02 = 99,98 |

|

Проборный |

0,20 |

99,98-0,20 = 99,78 |

Пф1 =

![]() 4

= 263,273 кг;

4

= 263,273 кг;

Пф2 =![]() = 262, 746 кг.

= 262, 746 кг.

Число машин по переходам производства для выработки полуфабрикатов определяют исходя из установленной потребности полуфабрикатов и норм производительности машин:

Мрi =

![]() ,

где

,

где

Мрi – число машин в работе i-го перехода;

Нпмi – часовая норма производительности машин i-го перехода.

1. Ленточно-сновальные машины:

Мр1 =

![]() = 5,80

= 5,80

2. Проборные станки:

Мр2 =

![]()

3. Узловязальные станки:

Мр3 =

![]()

4. Число машин контрольно-учетного отдела устанавливают исходя из часовой выработки суровых тканей и нормы производительности поточных линий.

Мр4 =

![]()

Определим число машин в заправке по формуле:

Маi = Мрi / КРОi .

1. Ленточно-сновальные машины:

![]() =

=

машин.

машин.

2. Проборные станки:

машина.

машина.

3. Узловязальные станки:

машина.

машина.

4. контрольно-учётные машины:

машины.

машины.

Результаты проведённых расчётов, определяющих сопряжённость оборудования по переходам производства, сведём таблицу 5.

Таблица 5

Сопряженность оборудования по переходам производств

|

Переходы |

Наименование и артикул ткани |

Линейная плотность пряжи, текс |

Плановая |

Количество машин в работе |

КРО |

Количество машин в заправке |

Количество установленного оборудования |

Заправлено машин | |||

|

Выработка за час, кг |

Производительность машины |

В 3-сменном режиме |

В 2-сменном режиме |

в односменном режиме | |||||||

|

снование |

«Зарянка» артикул 1090

|

Основа, 18,5*2 |

263,273 |

45,38 |

5,80 |

0,968 |

5,99 |

6 |

6 |

|

|

|

проборка |

26,274 |

104,66 |

0,25 |

0,978 |

0,26 |

1 |

|

|

1 | ||

|

привязка |

236,471 |

718,842 |

0,32 |

0,963 |

0,34 |

1 |

|

1 |

| ||

|

Учет и контроль |

3616,12 |

1860 |

1,506 |

0,98 |

1,53 |

2 |

1 |

1 |

| ||