- •Содержание проекта

- •1. Резец призматический фасонный.

- •1.1.Проектирование резца фасонного призматического.

- •1.2. Конструктивные размеры фасонного резца.

- •Расчет допусков на изготовление фасонных резцов

- •2. Проектирование протяжек.

- •2.1. Основные конструктивные элементы внутренних протяжек.

- •2.2. Схемы резания при протягивании.

- •2.3. Расчёт круглой протяжки. Вариант №6 Исходные данные.

- •Диаметры зубьев протяжки.

- •3.Проектирование спиральных сверл

- •Общие сведения о свёрлах.

- •Расчёт и конструирование спирального сверла для обработки сквозного отверстия.

- •Режим резания при сверлении.

- •4. Проектирование долбяка. Вариант №6 Исходные данные:

- •4.1. Расчёт долбяка.

- •4.2. Определение исходного расстояния.

- •4.3. Выбор конструктивных параметров долбяка.

Режим резания при сверлении.

Обработку производим на вертикально – сверлильном станке 2Н135.

Глубина резания t = D/2 = 34,2/2 = 17,1 мм

По табл. 25 стр. 277 [9] выбираем подачу: S0 = 1,1 мм/об

Корректируем подачу по станку: S0 = 1,1 мм/об

Проверяем принятую подачу по осевой составляющей силы резания, допускаемой прочностью механизма подачи станка. Для этого определяем осевую составляющую силы резания: Рх = 8556 Н.

Необходимо выполнить условие Р0 ≤ Рmax

Рmax – максимальное значение осевой составляющей силы резания, допускаемой механизмом подачи станка.

По паспортным данным станка 2Н135: Рmax = 15000 Н, т.к. 8556 < 15000, то назначенная подача S0 = 1,1 мм/об вполне допустима.

Назначаем период стойкости сверла по табл. 30 стр. 279 [9]

Т = 110 мин.

Допустимый износ сверла (табл.9, стр. 153 [9])

h3 = 0,8…1,2 мм

Скорость главного движения резания допускаемая режущими свойствами сверла (стр435 [25]) – υ = 21 м/мин.

Частота вращения шпинделя, соответствующая найденной скорости главного движения резания n = (1000∙υ)/π∙D = (1000×21)/(3,14×34,2) = 195,5 мин – 1

Корректируем частоту вращения шпинделя по паспортным данным

станка:180 мин – 1

Крутящий момент от сил сопротивления резанию при сверлении:

М = 142 Нм

Мощность затрачиваемая на резание:

Ne = Мкр∙n/9750 = 142×180/9750 = 2,62 кВт.

Проверим, достаточна ли мощность станка. Обработка возможна, если Ne≤Nст; 2,62 ≤ 4,5.

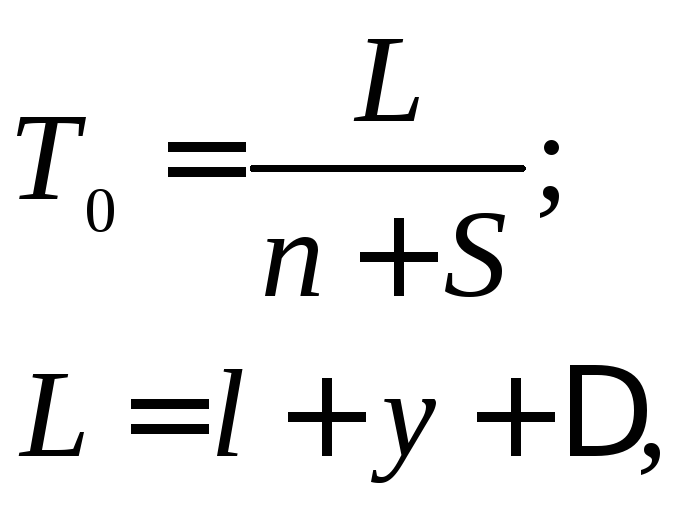

Основное время:

где l – длина обрабатываемой поверхности;

у – врезание

Δ – перебег Δ = 1…3 мм при сверлении сквозных отверстий

Принимаем Δ = 3 мм.

при одинарной заточке у = 0.3D=0,3×34,2=10,26мм

L = 90 +10,26+3 = 104 мм

То = 104/180+1,1 = 0,574 мин.

4. Проектирование долбяка. Вариант №6 Исходные данные:

Параметры обрабатываемого колеса

Модуль нормальный – m = 3

Число зубьев - z1 = 25

Коэффициент смещения исходного контура – х1 = - 0,74

Степень точности колеса – 8Х

Параметры сопряжённого колеса

Число зубьев – z2 = 20

Коэффициент смещения исходного контура – х2 = 0

Угол профиля исходного контура зубчатой рейки α = 200

Угол наклона зубьев сопряжённых колёс на делительном диаметре β= 0

Характеристика обработки колеса

Материал колеса – Сталь 35 Х

Твёрдость материала – 197 НВ

Последующей обработки - нет

Технологическое назначение проектируемого долбяка

Чистовой для окончательного нарезания - О

Модель станка – 5А150

Производство деталей – крупносерийное

Производство инструмента – мелкосерийное

4.1. Расчёт долбяка.

Долбяки применяются для нарезания зубчатых колёс наружного и внутреннего зацепления. В процессе работы долбяку сообщается возвратно-поступательное движение вдоль оси ( прямолинейное или винтовое в соответствии с продольной формой зубьев нарезаемого колеса) и, кроме этого, долбяк и колесо имеют согласованное вращение вокруг своих осей. Профиль зубьев колеса образуется как огибающая последовательных положений режущих кромок долбяка в процессе их сложного относительного движения. Для обработки колёс с эвольвентной формой зубьев долбяк должен иметь также эвольвентную форму режущих кромок. Таким образом, при зубодолблении воспроизводится процесс зацепления двух сопряжённых цилиндрических колёс.

Режущие кромки зубьев долбяка образуются пересечением передних и задних поверхностей. Передняя поверхность долбяка и задняя поверхность вершинных режущих кромок обычно конические. Углы наклона образующих конических поверхностей определяют величины переднего угла γв = 50 и заднего αв = 60 углов на вершине зуба долбяка (ГОСТ 9323 – 79).

Для создания задних углов на боковых кромках задние поверхности их выполнены как эвольвентные винтовые. Пересечение эвольвентной винтовой поверхности с плоскостями, перпендикулярными к её оси даёт эквидистантные эвольвенты, образованные от одной основной окружности. Это обеспечивает сохранение постоянства профиля режущей кромки долбяка после его переточек.

Боковые эвольвентные винтовые поверхности в сочетании с конической задней поверхностью вершинных режущих кромок образуют зубья долбяка, как зубья колёс с непрерывно изменяющейся в направлении его оси величиной смещения исходного контура х0m. Наибольшая величина смещения исходного контура инструментальной рейки долбяка имеет место в плоскости переднего торца. Сечение, в котором смещение исходного контура инструментальной рейки равно нулю, называется исходным, а расстояние от этого сечения до переднего торца долбяка называется исходным расстоянием.

Исходное расстояние определяется из выражения:

а = х0m/tgαв

В процессе формообразования профиля зубьев колеса участвует проекция режущей кромки долбяка на его торцевую плоскость. Её профиль должен быть эвольвентным, образованным от основной окружности диаметром d'bo :

d'bo = d0·cosα,

где d0 – диаметр делительной окружности долбяка;

α – угол профиля исходного контура рейки нарезаемого колеса.

Диаметр делительной окружности долбяка d0 определяется из выражения:

d0 = mz0,

где m – модуль;

z0 – число зубьев долбяка;

При рассмотрении станочного зацепления долбяка и нарезаемого колеса следует учитывать угол профиля α и диаметр основной окружности d'bo.

Однако, вследствие наличия переднего угла γв отличного от нуля, профиль проекции режущей кромки на торцевую плоскость долбяка получает некоторое отклонение от эвольвенты основной окружности диаметром d'bo . Для уменьшения этих погрешностей угол профиля α0 боковых эвольвентных винтовых поверхностей зубьев долбяка в сечении, перпендикулярном к его оси, корректируется.

Угол

α0

определяется по формуле: tg

α0

= tg

α

1 - tg

γв tg

αв

Угол

α0

определяется по формуле: tg

α0

= tg

α

1 - tg

γв tg

αв

Диаметр основного цилиндра, от которого образуются боковые задние поверхности зубьев долбяка, равен: dво = mz0·cosα0

α0 и dво необходимо принимать во внимание при шлифовании профиля зубьев долбяков и их контроле.

Задние углы на боковых режущих кромках долбяка рассматриваются в сечении по делительному цилиндру αδ :

αδ = arc tg(tgαв tgα0)

а также в сечении, нормальном к профилю зуба долбяка. Для эвольвентного профиля таким сечением будет сечение плоскостью, касательной к основному илиндру и проходящей через рассматриваемую точку режущей кромки. Величина заднего угла αδn в указанном сечении определится из выражения:

αδn = arc tg(tg αв sin α0)

В исходном сечении толщина зуба долбяка по дуге делительной окружности определяется по формуле:

S'0 = πm/2;

где ∆S0 – утолщение зуба долбяка для создания бокового зазора в передаче.

Размер зуба долбяка в плоскости переднего торца определяются с учётом величины смещения исходного контура хom;

хom = а tgαв

Высота головки зуба: ha0 = h*a0m+ а tgαв

Величина h*a0 является коэффициентом головки зуба и ревна h*a0 = 1,25

Высот ножки зуба: h f0 = h*a0 m - а tg αв

Толщина зуба по дуге делительной окружности: S0 = πm/2 +2 а tgαв tgα0

Диаметр окружности выступов: da0 = mz0 + 2 h*a0 m + 2 а tg αв

Диаметр окружности впадин: df0 = mz0 - 2 h*a0m+2 а tgαв