- •Содержание проекта

- •1. Резец призматический фасонный.

- •1.1.Проектирование резца фасонного призматического.

- •1.2. Конструктивные размеры фасонного резца.

- •Расчет допусков на изготовление фасонных резцов

- •2. Проектирование протяжек.

- •2.1. Основные конструктивные элементы внутренних протяжек.

- •2.2. Схемы резания при протягивании.

- •2.3. Расчёт круглой протяжки. Вариант №6 Исходные данные.

- •Диаметры зубьев протяжки.

- •3.Проектирование спиральных сверл

- •Общие сведения о свёрлах.

- •Расчёт и конструирование спирального сверла для обработки сквозного отверстия.

- •Режим резания при сверлении.

- •4. Проектирование долбяка. Вариант №6 Исходные данные:

- •4.1. Расчёт долбяка.

- •4.2. Определение исходного расстояния.

- •4.3. Выбор конструктивных параметров долбяка.

Содержание проекта

c.

Резец фасонный 2

1.1.Проектирование резца фасонного призматического. 4

1.2.Конструктивные размеры фасонного резца 7

1.3. Расчёт допусков на изготовление фасонных резцов 8

Проектирование протяжек. 9

2.1. Основные конструктивные элементы внутренних протяжек. 10

2.2. Схемы резания при протягивании. 13

2.3. Расчёт круглой протяжки 15

3. Проектирование спиральных свёрл. 23

3.1. Общие сведения о свёрлах. 24

3.2.Расчёт и конструирование спирального сверла для

обработки сквозного отверстия под протягивание. 27

3.3.Режим резания при сверлении. 28

4. Проектирование долбяка. 30

4.1. Расчёт долбяка. 30

4.2.Определение исходного расстояния. 33

4.3.Выбор конструктивных параметров долбяка. 37

Список используемой литературы. 39

1. Резец призматический фасонный.

Вариант №52

В современном машиностроении для точения фасонных поверхностей применяют преимущественно радиальные призматические и круглые фасонные резцы; менее распространены тангенциальные и обкаточные фасонные резцы.

Призматические резцы применяются для обработки наружных поверхностей, обладают повышенной жесткостью и надежностью крепления, повышенной точностью обработки, лучше отводят теплоту, проще в установке на станках по сравнению с круглыми.

Круглые (дисковые) резцы применяются для обработки наружных и внутренних поверхностей, они более технологичны при изготовлении, но сложнее в установке, имеют большее количество переточек и повышенный срок службы по сравнению с призматическими. Для закрепления круглых фасонных резцов в державку у торцовых поверхностей этих резцов предусматривают рифления, отверстия под штифт, или пазы на торце .

Радиальные фасонные резцы имеют подачу, направленную по радиусу, а тангенциальные — подачу, направленную по касательной к внутренней поверхности детали. В производстве наибольшее распространение получили фасонные резцы с радиальной подачей, так как они проще в эксплуатации и настройке.

По сравнению с обычными фасонные резцы обеспечивают:

1) идентичность формы, точность размеров деталей, так как они зависят не от квалификации рабочего, а в основном, от точности изготовления резца;

2) высокую производительность благодаря большой экономии машинного времени, связанной с сокращением пути резания, и вспомогательного времени, требуемого на установку и наладку резца при его смене;

3) высокую долговечность благодаря большому количеству допускаемых переточек;

4) меньшее количество брака;

5) простоту заточки.

Исходные данные.

Материал заготовки – сталь40, σВ = 400 мПа.

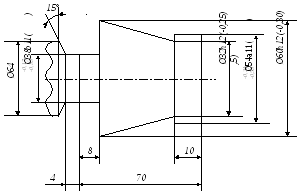

1.1.Проектирование резца фасонного призматического.

Производим разбиение профиля детали на отдельные участки с образующими в виде отрезка прямой.

1 2 3

X

10

62

70 4

Y

Д

-0,34 -0,53

Для 1-го участка Ø54а11( ) с учётом данного поля допуска получим

d max = 54 – 0,34 = 53,66 мм

d min = 54 – 0,53 = 53,47 мм

d 1 = d ср = (d max + d min)/2 = (53,66 + 53,47)/2 = 53,565 мм.

Таким же образом находим значения диаметров для других участков:

Ø32 h12 (-0,25) Ø60 h12 (-0,30)

d2 = 31,875 мм d3 = 59,85 мм

Ø

-0,17 -0,33

d4 = 37,75 мм

Заполним двухмерный массив W, в котором число столбцов равно количеству участков детали.

Таблица 1.

-

1

2

3

0

10

62

26,7825

15,9375

18,875

10

62

70

26,7825

29,925

18,875

По таблице 1 [М] определяем передний угол γ и код материала детали МD

(сталь 40, σВ = 400 мПа)

МD = 1; γ = 200

На основе полученных данных можем произвести общую часть коррекционного расчёта для призматического фасонного резца.

KR = -1 (резец призматический)

hд = rв x sin γ = 15,9375 х sin 200 = 5,451 мм

rв = rmin = 15,9375 мм

АВ = rв x cos γ = 15,9375 х cos 200 = 14,9764 мм

α = 120

дB = 0

εВ = α + γ = 12° + 20° = 32°

Определяем задний угол αк и глубину профиля резца Рк в сечении, нормальном к его задней для каждой расчётной точки К.

1 – участок, 1 – ая точка.

rK = W21 = 26,7825 мм

γK = arc sin (hд/ rK) = arc sin (5,4509/26,7825) = 11,7432°

AK = rK x cos γK = 26,7825 х cos 11,7432 = 26,2219 мм

CK = AK - АВ = 26,2219 – 14,9764 = 11, 2456 мм

αK = εB - γK = 32 – 11,7436 = 20,2565°

PK = CK х cos εB = 11,2456 х cos 320 = 9,5368 мм

2 – участок, 1– ая точка.

rK = W32 = 15,9375 мм

γK = arc sin(hд/ rK) = arc sin (5,451/15,9375) = 20°

AK = rK x cos γK = 15,9375 х cos 20 = 14,9764 мм

CK = AK - АВ = 14,9764 – 14,9764 = 0 мм

αK = εB - γK = 320 – 20°= 12°

PK = CK x cos εB = 0 х cos 320 = 0 мм

2– участок, 2 – ая точка.

rK = W42 = 29,925 мм

γK = arc sin(hд/ rK) = arc sin (5,451/29,925) = 10,4952°

AK = rK x cos γK = 29,925 х cos 10,4952 = 29,4244 мм

CK = AK - АВ = 29,4244 – 14,9764 = 14,448 мм

αK = εB - γK = 320 – 10,4952 = 21,5048°

PK = CK x cos εB = 14,448 х cos 320 = 12,2526 мм

3– участок, 1 – ая точка.

rK = W53 = 18,875 мм

γK = arc sin(hд/ rK) = arc sin (5,451/18,875) = 16,7856°

AK = rK x cos γK = 18,875 х cos 16,7856 = 18,0708 мм

CK = AK - АВ = 18,0708 – 14,9764 = 3,0944 мм

αK = εB - γK = 320 – 16,7856 = 15,2144°

PK = CK x cos εB = 3,0944 х cos 320 = 2,6242 мм

Данные коррекционного расчета профиля резца занесем в таблицу.

Таблица2.

|

|

1уч. 1т. |

2уч. 1т. |

2уч. 2т. |

3уч. 1т. |

|

rK |

26,7825 мм |

15,9375 мм |

29,925 мм |

12,2526 мм |

|

γK |

11,7432° |

20° |

10,4952° |

16,7856° |

|

AK |

26,2219 мм |

14,9764 мм |

29,4244 мм |

18,0708 мм |

|

CK |

11, 2456 мм |

0 мм |

14,448 мм |

3,0944 мм |

|

αK |

20,2565° |

12° |

21,5048° |

15,2144° |

|

PK |

9,5368 мм |

0 мм |

12,2526 мм |

2,6242 мм |

20°15´ 21°30´

15°13´

12°