книги / Труды IX Международной (XX Всероссийской) конференции по автоматизированному электроприводу АЭП-2016 , Пермь, 3-7 октября 2016 г

..pdf

продольного LD и поперечного LQ контуров якоря. Индуктивности продольного и поперечного контуров связаны с индуктивностями обмоток соотношениями:

LD = |

3 Ld + Lq |

; LQ = |

3 Ld + Lq |

. |

|

|

|

|

|||

4 |

4 |

|

|

||

Отношение индуктивностей контуров ξ = LD/LQ<3. |

|

||||

Оно определяет электрические свойства реактивной ма- |

|

||||

шины с зубчатым роторам и статором. Достаточно малое |

|

||||

отношение LD/LQ обусловливает низкий коэффициент |

|

||||

мощности машины. Управление напряжением питания |

|

||||

обмоток машин типа LL-02 и LL-11 может быть реализо- |

|

||||

вано от стандартного преобразователя частоты. |

|

||||

III. РЕАКТИВНЫЕ МАШИНЫ С АНИЗОТРОПНОЙ |

|

||||

МАГНИТНОЙ ПРОВОДИМОСТЬЮ РОТОРА |

|

||||

У реактивных машин типа LM, имеющих, как прави- |

Рис. 3. Магнитопровод 6-полюсной машины типа LM-TL |

||||

ло, круглое основание цилиндра магнитопровода ротора, пульсировать индуктивности обмоток статора заставляет анизотропия магнитных свойств ротора, которая достигается обычно двумя конструктивными решениями.

В одном случае анизотропия магнитных свойств ротора достигается за счет поперечной шихтовки ротора листами электротехнической стали с вырезами, формирующими магнитные полюсы (тип LM-TL, рис. 3), а в другом– засчетпродольнойшихтовки(типLM-AL, рис. 4).

Машины этих конструкцией ротора имеют различное отношение индуктивностей: ξ = Ld/Lq = LD/LQ, характеризующее их качество. У машин с поперечной шихтовкой ротора сталью ξ ≈ 6…7, а у машин с продольной шихтовкой это отношение существенно выше ξ ≈ 14…20.

Управление напряжением питания обмоток машин типа LM-TL и LM-AL может быть реализовано от стандартного преобразователя частоты.

IV. РЕЖИМЫ РАБОТЫ РЕАКТИВНЫХ МАШИН

Основной режим работы реактивных машин синхронный. Формально понятие синхронного режима работы может быть сформулировано в следующем виде:

limT →∞ T (ω− ω1 ) dt = A ,

0

где A – константа; ω – электрическая угловая скорость вращения ротора; ω1 – угловая частота питающей сети. Частный случай стационарного синхронного режима работы ω = ω1. При раздельном управлении контуром намагничивания и контуром нагрузки синхронный режим устойчив.

Реактивные электрические машины типа LM-TL, LM-AL, а также LL-11 могут работать в асинхронном режиме работы. Устойчивый асинхронный режим работы возникает в окрестности угловой скорости вращения ротора ω = ω1/2.

Механическая характеристика, присущая реактивным машинам без демпферных контуров, приведена на рис. 5.

Рис. 4. Магнитопровод 6-полюсной машины типа LM-AL

Рис. 5. Механическая характеристика двигателя при отсутствии обмоток на роторе, где s – скольжение; M* – относительное значение момента

На роторе машин типа LM-TL, LM-AL, а также LL-11 могут быть реализованы продольный и поперечный демпферные контуры. При наличии демпферных контуров машина с небольшим моментом инерции на валу

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 361 -

ротора может пускаться от сети и входить в синхронный режим работы. При достаточно больших моментах инерции на валу машина «зависает» на скорости, близкой к синхронной.

Наличие этих контуров позволяет обеспечить устойчивость уравнений, описывающих динамику работы реактивной машины в синхронном режиме работы непосредственно от сети. В противном случае неподвижная точка пространства состояний, характеризующая синхронный режим работы, уравнений машины, описывающих ее работу при питании от сети, неустойчива.

Для обеспечения устойчивости работы от сети необходимо наличие как продольного, так и поперечного контуров. Отсутствие хотя бы одного и контуров ротора продольного или поперечного ведет к неустойчивости уравнений, описывающих динамику работы реактивной машины. Аттрактор в пространстве состояний {ω*, M*} машины только с продольным демпфирующим контуром, полученный методом моделирования, приведен на рис. 6.

Рис. 6. Аттракторы в пространстве состояний машины с продольным демпфирующим контуром,

где ω* – относительное значение угловой скорости вращения ротора; M* – относительное значение момента

Эксперименты показывают, что у реальных машин встали ротора возникают продольный и поперечный контурные токи, что, как правило, обеспечивает устойчивость работымашиныдажебездемпферныхконтуров.

V. ЭНЕРГЕТИЧЕКИЕ ХАРАКТЕРИСТИКИ РЕАКТИВНЫХ МАШИН

Основные характеристики, определяющие характеризующие энергетическую эффективность машины, – коэффициентполезногодействияикоэффициентмощности.

Коэффициент мощности реактивной машины существенно зависит от отношения индуктивностей продольного и поперечного контуров ξ = LQ/LD [3]. Зависимости коэффициента мощности от относительного значения момента машин, имеющих различные значения отношения ξ = LQ/LD, приведены на рис. 7. Из данного рисунка следует, что машины типа LL имеют низкий коэффициент мощности, а машины типа LM-AL имеют наивысший коэффициент мощности. Коэффициент мощности машин с продольной шихтовкой ротора

Рис. 7. Зависимость коэффициента мощности от относительного значения момента

сталью превосходит коэффициент мощности асинхронных машин, что подтверждается расчетами и экспериментальными исследованиями [4].

Известно [1], что максимум показателя энергетической эффективности реактивной машины достигается при равенстве токов намагничивания и нагрузки. Так как машины типа LL работают с низким коэффициентом мощности, то их показатель энергетической эффективности достаточно высок. Низкий уровень потерь мощности у этих машин обусловлен также короткими лобовыми частями обмотки. Машины типа LM не имеют потерь в роторе. Поэтому они существенно выигрывают по этому показателю у асинхронных электродвигателей. Потери реактивных машин составляют 60–70 % от потерь мощности аналогичных асинхронных машин. Поэтому коэффициент полезного действия реактивных машин типа LM существенно выше, чем асинхронных.

ЗАКЛЮЧЕНИЕ

Реактивные электрические машины обладают рядом конкурентных преимуществ, основным из которых является простота конструкции.

Надежность. Простота конструкции обеспечивает реактивной машине высокую безотказность. Второй фактор надежности – пассивный ротор. Реактивные машины не содержит постоянных магнитов ни на роторе, ни на статоре. В машине с постоянными магнитами требуется защиты от металлической пыли. Они боятся сильных электромагнитных полей и перегрева. Диапазон рабочих температур машины с постоянными магнитами ограничен. В случае короткого замыкания обмотки отключение машины с постоянными магнитами от сети не устраняет проблему нагрева обмотки токами короткого замыкания, и машина превращается в самовозгорающийся объект. Реактивные машины свободны от всех этих недостатков. Пассивный ротор реактивной машины не является источником неисправностей, обусловленных электромагнитными процессами.

Технологичность изготовления. Простота конст-

рукции реактивной машины определяет трудоемкость ее изготовления. Простота обмотки статора обусловливает возможность применения машинного производства. В реактивной машине отсутствуют постоянные магниты, усложняющие технологию производства, стоимость и надежность.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 362 -

Стоимость реактивной машины определяется простотой ее конструкции и технологичностью изготовления и является, по-видимому, самой низкой из всех известных конструкций электрических машин.

Тепловыделение происходит в основном только на статоре, при этом легко обеспечивается воздушное или жидкостноеохлаждение. Охлаждениероторанетребуется.

Массогабаритные показатели реактивных машин типа LL уступают другим электрическим машинам переменного тока (синхронным и асинхронным). По сравнению с асинхронным двигателем масса реактивной электрической машины с зубчатым ротором выше в 1,5–2,0 раза. Реактивные машины типа LM имеют достаточно малые массогабаритные показатели. При этом машины типа LM-AL получаются легче машин типа LM-TL. Синхронная машина типа LM-AL по массогабаритным показателям не уступает синхронной машине с постоянными магнитами.

Энергетические характеристики. Коэффициент полезного действия реактивной машины достаточно высокий и существенно превосходит этот показатель асинхронного двигателя с короткозамкнутым ротором. Фактором, снижающим электрические потери реактивных машин, является отсутствие потерь в роторе. Реактивные машины с зубчатым ротором имеют низкий коэффициент мощности, как правило, меньше 0,5. Коэффициент мощности реактивной машины с анизотропной магнитной проводимостью ротора достаточно высок. У машин типа LM-AL он существенно превосходит этот показатель асинхронного двигателя с короткозамкнутым ротором.

Управление электромеханическими процессами

реактивной электрической машины может осуществляться стандартным преобразователем частоты. Для формирования электромагнитного момента могут быть использованы алгоритмы управления с минимальными электрическими потерями на единицу момента и управление с максимальными быстродействием [1]. Быстродействие управления моментом реактивных машин определяется поперечным контуром. У машин типа LM-AL постоянная времени поперечного контура достаточно мала, что позволяет синтезировать алгоритмы управления с высоким быстродействием управления моментом. У машин типа LL большого быстро-

действия управления моментом поперечный контур имеет относительно большую постоянную времени и соответственно низкое быстродействием управления моментом. Момент инерции ротора машин типа LM-AL сравнительно мал, что повышает быстродействие механической части приводов.

Область применения реактивных электрических машин – регулируемый электропривод с высокими требованиями к надежности и тяжелыми условиям эксплуатации. Машины с зубчатым статором и ротором могут использоваться в качестве генераторов электрической энергии. Синхронные машины с анизотропной магнитной проводимостью ротора с демпферной (пусковой) обмоткой допускают прямой пуск. Пусковая обмотка с продольным и поперечным короткозамкнутым контуром на роторе обеспечивает условия втягивания в синхронизм и устойчивую работу в синхронном режиме. После втягивания в синхронизм пусковая обмотка не принимает участия в работе.

Таким образом, установка на ротор продольного и поперечного замкнутого накоротко контура позволяет производить прямой пуск таких электродвигателей, что создает перспективы их широкого использования взамен наиболее распространенных асинхронных электродвигателей с короткозамкнутым ротором. Однако основным конкурентным преимуществом реактивных машин с анизотропной магнитной проводимостью ротора, обеспечивающих их продвижение на рынок, является высокий коэффициент полезного действия, существенно превосходящий этот показатель асинхронных машин.

Библиографический список

1.Самосейко В.Ф. Теоретические основы управления электроприводом. СПб.: Элмор, 2007. 464 с.

2.Самосейко В.Ф. К теории индуктивных явнополюсных электрических машин // Электричество. 2009. № 11. С. 38–47.

3.Реактивныеэлектрические машины с зубчатым статором и ротором. Методика проектирования. Алгоритмы управления / В.Ф. Самосейко, Ф.А. Гельвер, В.А. Хомяк, Н.А. Лазаревский; под ред. В.Ф. Самосейко. СПб.: Изд-во Крылов. гос. науч. центра, 2016. 197 с.

4.Самосейко В.Ф., Гельвер Ф.А., Хомяк В.А. Синхронная машина с анизотропной магнитной проводимостью ротора // Труды Крыловского гос. науч. центра. СПб. 2014. Вып. 81 (365). С. 143–150.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 363 -

УДК 621.313.333.2

Контроль состояния и надежности подшипниковых узлов асинхронных машин

Н.Р. Сафин, В.А. Прахт, В.А. Дмитриевский

Уральский федеральный университет им. первого Президента России Б.Н. Ельцина Екатеринбург, Россия

Condition monitoring and reliability of bearing units of induction machines

N.P. Safin, V.А. Prakht, V.А. Dmitrievskii

Ural Federal University, Yekaterinburg, Russian Federation

Рассмотрены вопросы контроля и диагностики состояния подшипников асинхронных двигателей с короткозамкнутым ротором по току статора. Приведены результаты экспериментальных исследований и их анализ. Работы проводились при испытаниях асинхронного двигателя в номинальном режиме, c исправным подшипником и поочередно с двумя неисправными подшипниками, имеющими дефекты во внутренней и внешней частях обойм.

In this paper the issues of bearings’ condition monitoring of induction motors having a squirrel-cage rotor is considered. Experimental results and their analysis are presented. The works were during the test of induction motor at rated nominal mode, with bearings: healthy and alternatively with two faults, which had defects inner and outer part of bearing frame.

Ключевые слова: асинхронный двигатель, неисправности подшипников, токовая диагностика, спектральный анализ, частоты.

Keywords: induction motor, bearing fault, diagnosis by stator currents, spectral analysis, frequencies.

ВВЕДЕНИЕ

Асинхронные двигатели с короткозамкнутым ротором (АД) являются наиболее массовой продукцией электромашиностроения. Обеспечение надежности их функционирования является важнейшим условием эффективной эксплуатации.

На этапе эксплуатации со временем вследствие наработки, воздействий окружающей среды и технологических процессов происходят изменения параметров электродвигателей и естественный износ деталей. Основные эксплуатационные отказы электрических машин происходят в двух узлах: в обмотке и в подшипниках. Соотношение между отказами в этих узлах зависит от типа, мощности ичастотывращенияэлектрическоймашины[1].

При этом контроль технического состояния подшипников является важным как на этапе изготовления машин, особенно для мощных и ответственных механизмов, так и при их эксплуатации. Надежность подшипников зависит от их качества работы, а именно от

их характеристик, определяющих тепловые, вибрационные, шумовые и другие эффекты, возникающие в зоне контакта механических элементов [2]. Не обнаруженные своевременно дефекты подшипников развиваются с течением времени, что в конечном счете может приводить к аварийным остановкам, влекущим за собой недовыпуск продукции, финансовые издержки

ипотерю рабочего времени.

I. ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ

Вцелом существуют несколько основных методов диагностики электрических машин: вибрационные, токовые, тепловые и акустические. Наиболее широко распространенными среди них являются способы, основанные на вибродиагностике и спектральном анализе потребляемых токов. В ряде случаев эксплуатируемое оборудование может находиться в труднодоступном месте, поэтому методы, основанные на вибродиагностике, становятся неприемлемыми. В данном случае токовая методика диагностирования является альтернативным вариантом. Для рассмотрения вопроса о возможности идентификации повреждений подшипников по току статора были проведены испытания АД при работе с различными подшипниками, и с помощью спектрального анализа исследованы полученные данные.

II. ВОПРОСЫ ДИАГНОСТИРОВАНИЯ ПОДШИПНИКОВ АДПО ТОКУ СТАТОРА

Токовая диагностика дефектов подшипников характеризуется определенными сложностями. Одной из основных причин является наличие доминирующей составляющей тока с частотой питающей сети, превышающей на несколько порядков другие переменные составляющие тока, вызванные повреждениями определенного рода.

В последние годы большинство существовавших технических ограничений на применение токовой диагностики машин с электроприводом преодолено. Так,

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 364 -

переход на цифровые анализаторы спектров с 24-раз- рядными аналого-цифровыми преобразователями позволил расширить их динамический диапазон до 100 дБ и более, что при выборе первичного преобразователя с большим динамическим диапазоном позволило снять ограничение на измерение слабых переменных составляющих на фоне основной составляющей тока [3].

В АД используются шариковые подшипники, которые состоят из следующих частей: внешняя и внутренняя обоймы, тела качения, сепаратор. В качестве критерия, характеризующего состояние подшипникового узла, наиболее целесообразно принять величину радиального зазора подшипника. Радиальным зазором в подшипнике является расстояние, при котором наружная обойма подшипника смещается в сторону внутренней обоймы. При этом номинальный радиальный зазор является необходимым для предотвращения нежелательного натяга между обоймами и телами качения. Возрастание величины радиального зазора подшипников свидетельствует об изнашивании беговых дорожек и как следствие износе самого подшипника в целом.

Подшипники являются частью опоры, поддерживают ротор и обеспечивают вращение. При износе тел качений подшипника увеличивается радиальный зазор gr – расстояние, при котором наружная обойма подшипника смещается в сторону внутренней обоймы (без или с приложением нагрузки). Кроме того, любые возникающие дефекты внутри подшипника будут способствовать определенным радиальным движениям между статором и ротором. С течением эксплуатации механическое смещение из-за поврежденных подшипников создает неравномерность воздушного зазора (см. рис. 1).

аб

Рис. 1. Неравномерность воздушного зазора АД:

а – подшипник; б – неравномерность воздушного зазора

Каждый из главных элементов подшипника имеет свою характерную частоту, на которой концентрируется вибрационная энергия в результате циклических напряжений и периодических ударов. Колебания частот подшипников определяютсяпоследующимформулам[4], [5]:

– частота перекатывания тел качения по внутренней обойме

|

= |

n |

|

+ |

d |

|

|

|

fi |

|

fr 1 |

|

cos(θ) , |

(1) |

|||

2 |

D |

|||||||

|

|

|

|

|

|

– частота перекатывания тел качения по внешней обойме

|

= |

n |

|

− |

d |

|

|

|

fo |

|

fr 1 |

|

cos(θ) |

, |

|||

2 |

D |

|||||||

|

|

|

|

|

|

– частота вращения тела качения

|

|

D f |

r |

|

|

d |

|

fb |

= |

|

1 |

− |

|

cos(θ) |

|

|

|

|

|||||

|

|

2d |

|

|

|

D |

|

(2)

2 , (3)

где n – число тел качений, шт.; fr – частота вращения ротора, Гц; d – диаметр тела качения, мм; D – диаметр делительной окружности, мм; θ – минимальный угол контакта подшипника (условно 0º).

Непосредственную статическую нагрузку в процессе работы АД попеременно получают только несколько тел качений подшипника, в то время как остальные прокатываются между обоймами. При этом возникающие переменные нагрузки достигают своего максимума и минимума в верхних и нижних точках тела качения. Эти внутренние колебания машины, обусловленные дефектными подшипниками, вызывают в токах статора АД определенные спектральные гармонические составляющие, выражающиеся соотношением [6]

fbng = |

|

fС + k fd |

|

, |

(4) |

|

|

где fc – частота питающей сети, Гц; fd – одна из частот fi, fo, fb соответствующих колебаний подшипни-

ков (1)–(3), Гц.

При этом следует учитывать, что спектральные характеристики токов могут иметь сложный состав, обусловленный физическими процессами, происходящими внутри машины, пределом точности по измерительной аппаратуре, качеством питающего напряжения и т.д. Кроме того, как правило, на производстве эксплуатируются АД разной высоты оси вращения и мощности, следовательно, в них используются различные типоразмеры подшипников. Соответственно, использование вышеприведенных выражений (1)–(3) требует постоянного перерасчета подшипниковых частот с учетом конструктивных особенностей для каждого типоразмера. В то же время ряд авторов [7] используют упрощенные формулы для расчета аналогичных частот:

fi = 0,6n fr , |

(5) |

fo = 0, 4n fr . |

(6) |

Вышеприведенные формулы (5) и (6) являются приближенными и могут использоваться, когда подшипник имеет от шести до двенадцати тел качений.

Таким образом, следует дополнительно рассмотреть влияние дефектов подшипников на характеристики потребляемых токов с учетом физических процессов, происходящих в машине.

При повреждении подшипников или нарушении центровки валов машины и приводимого им механизма, момент сопротивления, воздействующий на вал

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 365 -

машины, периодически изменяется с частотой, пропорциональной частоте вращения вала. Периодическое изменение момента сопротивления вызывает появление в токе статора электродвигателя составляющих с частотой, пропорциональной частоте вращения вала [8]. Отделение этих составляющих от составляющих тока основной частоты и контроль их уровня позволяет обнаружить дефекты в механической части вращающей машины.

Ток фазы статора АД в соответствии со схемой замещения при синусоидальном напряжении питания определяется выражением

i1 = i0 + i2' = i0 + |

|

U1m |

|

|

|

sin(ω1t − φ), (7) |

|

|

|

|

|

|

|

||

|

|

2 |

|

R1 |

' |

2 |

|

|

(x1 + x2' ) |

|

+ |

+ R2 |

|

||

|

|

s |

|||||

|

|

|

|

|

|

||

где i0 – ток намагничивания, А; i′2 – ток ротора электродвигателя, А; U1m – амплитуда напряжения питания, В; x1 – индуктивное сопротивление обмотки статора, Ом; x′2 – индуктивное сопротивление обмотки ротора (приведенного к статору), Ом; s – скольжение; ω1 – частота питающего напряжения, Гц; φ = arctg[(x1 + x′2) (R1 +

+ R′ /s)–1] – начальная фаза.

2

Трение в дефекте модулирует момент сопротивления при вращении машины. Скольжение машины зависит от вращающего момента, соответственно, от момента сопротивления вращению. Момент сопротивления выразим суммой статической M0 и периодической составляющих [8]:

MS = M0 + Ma sin αt, |

(8) |

где Ma – амплитуда периодической составляющей момента сопротивления, Н·м; α – частота периодической составляющей момента сопротивления.

Соответственно для установившегося режима работы машины характеристика скольжения [8]:

s = s0 + sa sin αt, |

(9) |

где s0 = M0 (sн/Mн) – статическая составляющая сколь-

жения, sa = |

|

|

Ma SН |

|

– периодическая состав- |

||

M |

Н |

1 |

+ (αT |

)2 |

|||

|

|

||||||

|

|

|

П |

|

|

||

ляющая скольжения, TП = Jω0 (sн/Mн) – период колебания периодической составляющей момента сопротивления, с.

Периодическое изменение скольжения вызывает периодическое изменение эквивалентного сопротивления электродвигателя. Изменение этого сопротивления, в свою очередь, вызывает изменение тока статора с частотой α. Однако источник питания имеет частоту ω1, отличную от α, и, следовательно, в токе статора появляются составляющие не только с частотой сети, но и с частотами, определяемыми механическими возмущениями.

При реальных соотношениях параметров электродвигателей, когда скольжение не превышает 0,1, можно допустить [9]

x1 |

+ x2 << |

R2 |

, |

(10) |

||

|

|

|||||

|

|

|

|

s |

|

|

|

R1 << |

R′ |

|

|||

|

2 |

, |

|

(11) |

||

|

|

|

||||

|

|

s |

|

|||

где R2 – активное сопротивление фазы обмотки ротора, Ом; R′2 – активное сопротивление фазы обмотки ротора, приведенное к статору, Ом.

Для получения зависимости характеризующей изменение тока, можно принять, что x1 + x′2 = R1 = 0 и представить ток статора в виде следующего уравнения [8]:

i |

= i |

+ |

U1m s0 |

sin(ω t − φ) + |

U1m sa |

sin αt sin(ω t − φ). (12) |

|

R' |

R' |

||||||

1 |

0 |

|

1 |

1 |

|||

|

|

2 |

|

2 |

|

||

Подставив в это выражение значение тока намагничивания и разложив произведение синусоидальных функций надвесоставляющие, получим

i |

= i |

sin(ω t − ψ) + |

U1m s0 |

sin(ω t − |

φ) + |

|||

R' |

||||||||

1 |

|

0m |

1 |

1 |

|

|||

|

|

|

|

|

2 |

|

|

|

|

+ |

U1m sa |

[cos(βt − φ) − cos(γt − φ)], |

(13) |

||||

|

|

|||||||

|

|

2R' |

|

|

|

|||

|

|

|

2 |

|

|

|

|

|

где I0m и ψ – амплитуда и фаза тока намагничивания;

β = ω1 – α; γ = ω1 + α.

Как видно, ток статора при механических повреждениях электродвигателя содержит составляющие с частотами, равными частоте источника питания ω1, разности частот источника питания и вращения ротора β = ω1 – α и сумме этих частот γ = ω1 + α.

Если машина имеет p пар полюсов, то частоты со-

ставляющих можно рассчитать по формулам [8] |

|

|||||||||||||||

β′ = |

|

β |

|

|

ω1 |

|

s −1 |

|

|

|

||||||

|

|

|

= |

|

|

1+ |

|

|

|

|

, |

(14) |

||||

2π |

|

|

|

p |

||||||||||||

|

|

|

2π |

|

|

|

|

|

||||||||

γ′ = |

γ |

|

|

|

ω1 |

|

|

1− s |

|

|

||||||

|

|

|

= |

|

|

|

1+ |

|

|

|

. |

(15) |

||||

2π |

2π |

p |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

||||||||

Приняв s = s0 и частоту питающей сети, равной 50 Гц, можно оценить диапазон изменения β′ и γ′, характеризующих изменения спектральной характеристики токов статора асинхронной машины при работе с исправными инеисправнымиподшипниками.

I. III. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

При испытаниях АД питался непосредственно от трехфазной сети, испытания проводились на стенде, в котором тормозящий момент создавался индукцион-

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 366 -

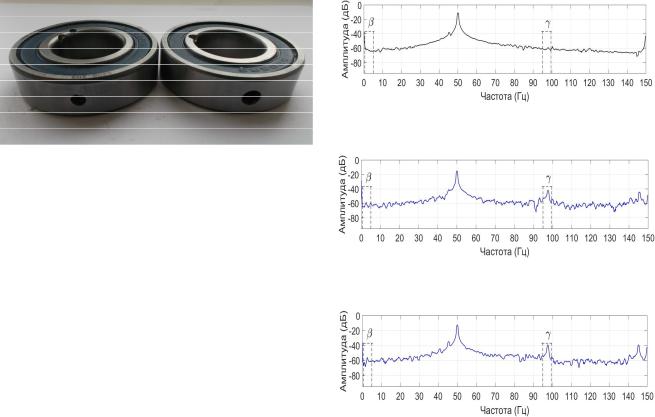

аб

Рис. 2. Испытываемые подшипники АД: а – неисправный № 1; б – неисправный № 2

ным динамометром. Запись значений токов и напряжений выполнялась с помощью аналогово-цифрового преобразователя (АЦП) (USB3000) с частотой дискретизации 50 кГц и измерительной платы с тремя датчиками токов LEMHX 02-P и тремя датчиками напряжений LV25-PSP5. Скорость вращения испытуемого АД регистрировалась с помощью фототахометра «Mastech DT-2234A». В качестве испытываемой машины был использован АД (АДМ 80А2У2) с номинальной мощностью 1,5 кВт и номинальной скоростью вращения 2850 об/мин, в котором используются подшипники марки 6205 (рис. 2). Момент на валу АД задавался равным номинальному Mн = 5,02 H·м. Испытания АД проводились с исправным подшипником; с подшипником, имеющим отверстие по внешней обойме 4 мм (неисправный №1); с подшипником, имеющим отверстие по внешней обойме 6 мм (неисправный №2). В двух последних случаях также имелись небольшие выемки во внутренних обоймах. Применяемые способы искусственного получения дефекта для исследования режимов работы АД сповреждённымиподшипникамиописаныв[4], [5].

Ограничившись режимами работы электродвигателя, при которых скольжение может изменяться от 0,001 до 0,1, для машины получим (АДМ 80А2У2, 2p = 2, синхронная скорость 3000 об/мин) следующие диапазоны возможных изменений частоты: β = 0,5÷5 Гц,

γ = 95÷99,5 Гц.

Рассмотрим спектральный состав тока статора при работе АД с исходным исправным подшипником (рис. 3). В исследуемом диапазоне спектра отмечены частотные диапазоны, реагирующие на изменения в механической части при работе машины. В указанных частотных диапазонах β и γ не наблюдается увеличение амплитуд гармонических составляющих.

Спектральный состав тока статора при работе АД с неисправным подшипником № 1 (рис. 4) обуславливает появление дополнительных частотных составляю-

щих в пределах: 0,5÷15, 80÷100 и 140÷145 Гц, в указан-

ные пределы входят полученные частотные диапазоны β и γ равных 0,5÷5 и 95÷99,5 Гц.

Спектральный состав тока статора при работе АД с неисправным подшипником № 2 (рис. 5) обуславливает также появление характерных гармонических составляющих в пределах 0,5÷5 и 95÷99,5 Гц.

Рис. 3. Спектральная характеристика тока статора АД при работе с исправным подшипником

Рис. 4. Спектральная характеристика тока статора АД при работе с неисправным подшипником № 1

Рис. 5. Спектральная характеристика тока статора АД при работе с неисправным подшипником № 2.

В работе [10] отмечается, что при появлении механических повреждений в АД в диапазоне частот 25÷150 Гц наблюдается рост числа высших гармоник тока и возрастает их амплитуда. В данной работе рассмотрены более уточненные частотные диапазоны для приведенной асинхронной машины (АДМ 80А2У2).

Таким образом, можно отметить, что по полученным экспериментальным данным для случаев работы АД, поочередно с поврежденными подшипниками № 1 и № 2 происходит увеличение амплитуд характерных гармонических составляющих в установленных частотных диапазонах 0,5÷5 и 95÷99,5 Гц для приведенной машины.

ВЫВОДЫ

В данной работе рассмотрена методика диагностирования неисправностей подшипников АД по потребляемому току статора. Диагностика подшипников АД позволяет предотвратить возможные аварийные ситуации, обусловленные эксплуатацией машин с внутренними зарождающимися дефектами и снизить косвенный перерасход электроэнергии, вызванный снижением коэффициента полезного действия неисправного АД. Диагностика напрямую связана с задачами обеспечения безопасной и экономичной эксплуатации промышленных установок и технологических комплексов.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 367 -

Библиографический список |

Annual Conference of IEEE Industrial Electronics Society (IECON). |

|

2005. P. 2591–2596. |

||

|

1.Горбунов А.Г. Перпективы повышения надежности подшипнико- 6. Оnel I.Y., Dalci K.B., Senol I. Detection of outer raceway bearing

вых узлов электрических машин средней мощности // Электро-

техника. 1992. № 10–11. С. 32–36.

2.Малафеев С.И., Копейкин А.И. Идентификация механических потерь в подшипниках электрических машин в режиме колебаний // Электротехника. 2006. № 4. С. 57–60.

3.Барков А.В., Борисов А.А. Современные возможности диагностирования машин с электроприводом по току двигателя // Металлургические процессы и оборудование. 2013. № 1 (31). C. 61–65.

4.Obaid R.R., Habetler T.G., Stack J.R. Stator current analysis for bearing damage detection in induction motors // The 4th IEEE International symposium on diagnostics for electrical machines, power electronics and drives, SDEMPED 2003, Proceedings. New Jersey. 2003. P. 182–187.

5.Silva J.L.H., Cardoso A.J.M. Bearing failures diagnosis in three-phase induction motors by extended Park’s vector approach // The 31st

defects in small induction motors using stator current analysis // Sadhana – Academy Proceedings in Engineering Sciences. 2005. Vol. 30 (6). P. 713–722.

7.Zarei J., Poshtan J. An advanced Park's vectors approach for bearing fault detection // Tribology International. 2009. No. 42. P. 213–219.

8.Булычев А.В., Ванин В.К. Метод контроля состояния механической части асинхронного электродвигателя // Электротехника. 1997. № 10. C. 5–9.

9.Асинхронные двигатели серии 4А: справочник / А.Э. Кравчик, М.М. Шлаф, В.И. Афонин, Е.А. Соболенская. М.: Энергоиздат, 1982. 504 с.

10.Рогачев В.А. Диагностирование эксцентриситета ротора асинхронных электродвигателей по гармоническому составу тока статора: дис. … канд. техн. наук. Новочеркасск, 2008. 173 с.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 368 -

УДК: 681.51

Построение энергоэффективной системы охлаждения двигателя

А.В. Сердцева

Ульяновский государственный технический университет, Ульяновск, Россия

The design of energy effective electric motor’s cooling system

A.V. Serdtseva

Ulyanovsk State Technical University,

Ulyanovsk, Russian Federation

Рассмотрена автоматизированная система охлаждения электродвигателя. Выполнен анализ теплового баланса и получено выражение, позволяющее учесть интенсивность вентиляции. Составлены структурные схемы тепловой модели двигателя и автоматизированной системы управления. Проведено моделирование и получены графики переходных процессов для различных режимов работы.

In this article is concerned an automated cooling system of the electric motor. Was analyzed the heat balance and was obtained an expression that allows to account the intensity of the ventilation. Were composed structural schemes of motor's thermal model and the automated control system. Were simulated and received transients for different modes of operation.

Ключевые слова: охлаждение двигателя, тепловая модель, моделирование.

Keywords: cooling of the motor, thermal model, modeling.

В настоящее время широко используются частотнорегулируемые электроприводы. Для поддержания теплового баланса во всем диапазоне регулирования применяют принудительную неуправляемую вентиляцию от вспомогательной машины. При этом с увеличением мощности основного двигателя возрастает мощность и вспомогательной машины. Анализ типовых режимов работы оборудования, в частности вентиляторной секции установки кондиционирования воздуха, показывает, что применение управляемой вентиляции позволит снизить энергопотребление и повысить эффективность работы электропривода в целом.

Регулирование количества оборотов электродвигателя осуществляется с помощью частотного преобразователя. Изменение скорости вращения достигается путем взаимосвязанного изменения напряжения и частоты, подаваемых на обмотки статора электродвигателя [5]. Этот способ является наиболее экономичным в сравнении с другими.

При снижении числа оборотов, будет возрастать температура самовентилируемого двигателя. С целью сохранения работоспособности двигателя необходимо применять его принудительное охлаждение.

С целью минимизации потребления электроэнергии системой охлаждения двигателя предлагается использовать регулируемый электропривод его вентиляции. Для синтеза этой системы необходимо составить математическую модель двигателя в условиях управляемой вентиляции и оценить воздействие различных факторов, влияющих на тепловой баланс двигателя.

При некоторых допущениях, не искажающих картину процессов нагрева, представляя двигатель в виде одномассового однородного тела, дифференциальное уравнение теплового баланса имеет вид [1, 2]. При этом мощность теплоотдачи машины в окружающую среду равняется произведению разности температур между ними на коэффициент теплоотдачи A .

P = Aτ+ c |

dτ |

, |

(1) |

|

|||

|

dt |

|

|

где c – теплоемкость электрической машины; τ – превышение температуры машины над температурой окружающей среды.

Изменение температуры двигателя происходит при нарушении баланса тепловой мощности.

Установившееся значение превышения температуры τУ1 определяется выражением

τУ1 |

= P . |

(2) |

|

A |

|

При этом реальная температура двигателя определяется с учетом температуры окружающей среды τ0 :

τД = τ0 + τУ .

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 369 -

По условиям эксплуатации необходимо обеспечить соблюдение условия

τД < τДmax .

Для этого широко используют вентиляцию электрооборудования. При этом происходит изменение теплоотдачи двигателя.

Известно уравнение теплового баланса, в котором учитываютсяскоростьвентиляции V ивлажность B [3, 4].

P = A0 |

τ+ c |

dτ |

+ K1Vτ+ K2 BV , |

(3) |

|

||||

|

|

dt |

|

|

где A0 – коэффициент естественной теплоотдачи без вентиляции; K1 и K2 – коэффициенты передачи.

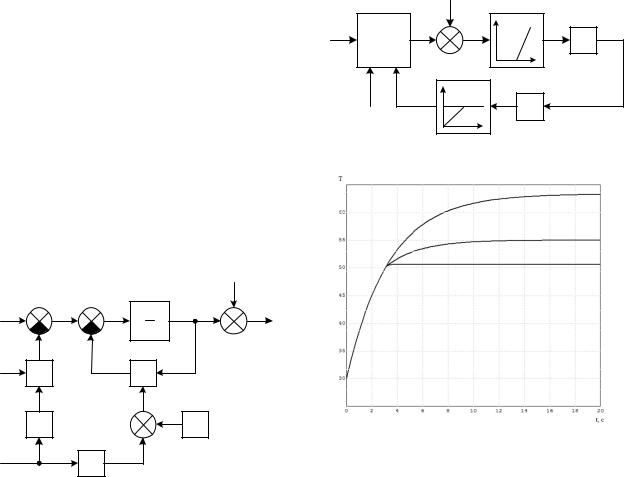

На основании выражений (1), (3) можно составить структурную схему тепловой модели двигателя в условиях вентиляции (рис. 1).

|

|

|

τ 0 |

P |

c |

τ |

τ Д |

|

p |

|

|

B |

|

|

|

|

|

τ 0 |

P |

τ |

τ Д |

|

|

WPT |

|

V |

B |

KЭП |

|

Рис. 2. Структурная схема автоматизированной системы вентиляции двигателя

K2 |

A0 |

V |

K1 |

|

Рис. 1. Структурная схема тепловой модели двигателя в условиях вентиляции

Если нагрузка на двигатель переменная, то и тепловая мощность будет изменяться. В этом случае в целях энергоэффективности целесообразно изменять скорость воздушного потока. Рассмотрим работу автоматизированной системы вентиляции. Сигнал с датчика температуры τД поступает на нелинейный элемент НЭ1. Он

представляет собой пропорциональное звено с зоной нечувствительности. Это позволяет включать электропривод вентилятора обдува при достижении температуры машины значения τ1. С нелинейного звена сигнал

поступает на регулятор температуры с передаточной функцией WPT ( p) , который, в свою очередь, управляет

электроприводом вентилятора. Тепловые |

процессы |

в двигателе протекают достаточно медленно, |

поэтому |

первоначально передаточную функцию электропривода

вентилятора можно представить коэффициентом K .

ЭП

Скорость электропривода вентилятора имеет естественное ограничение nmax , поэтому на выходе вентилятора

включен нелинейный элемент НЭ2. Он представляет собой линейное звено с насыщением. Структурная схема системы вентиляции двигателя приведена на рис. 2.

На основании структурной схемы (см. рис. 2) была составленамодель впрограммеМВТУ и проведено моде-

Рис. 3. Переходные процессы в системе

лирование системы. На рис. 3 приведены переходные процессы, где 1 – процесс нагрева двигателя без вентиляции; 2 – нагрев двигателя при работе автоматизированной системы без ограничения скорости вентиляции; 3 – работа автоматизированной системы с ограничением скорости вентиляции на уровне nmax .

Анализ переходных процессов позволяет сделать следующие выводы:

–управление вентиляцией в функции температуры превышения позволяет эффективно снижать температуру двигателя;

–увеличение скорости вентиляции снижает установившееся значение превышения температуры;

–ограничение скорости вентиляции nmax отражает-

ся на установившемся значении температуры: снижение nmax увеличивает τУ;

– изменение nmax позволяет получить семейство характеристик между линиями 1 и 2 на рис. 3.

Библиографический список

1.КлючевВ.И. Теорияэлектропривода. М.: Энергоатомиздат, 1998. 704 с.

2.Ковчин С.А., Сабинин Ю.А. Теория электропривода. СПб.: Энергоатомиздат, 1994. 496 с.

3.Соснина Ю.П. Инженерные сети, оборудование зданий и сооружений.М.: Высшая школа, 2008. 415 с.

4.Автоматизация систем вентиляции и кондиционирование воздуха / Е.С. Бондарь, А.С. Гордиенко, В.А. Михайлов [и др.]. Киев: Аванпост-Прим, 2005. 560 с.

5.Белова Е.М. Центральные системы кондиционирования воздуха в зданиях. М.: Евроклимат, 2006. 640 с. (Библиотека климатехника)

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 370 -