- •Учебное пособие Ижевск Издательство ИжГту

- •Предисловие.

- •Введение.

- •Глава 1.

- •Основные свойства строительных материалов.

- •1.2. Определние истинной плотностии

- •Определение истинной плотности с помощью объемомера (колбы Ле–Шателье).

- •Определение истинной плотности пикнометрическим методом.

- •1.3. Определение средней плотности

- •Определение средней плотности на образцах правильной геометрической формы.

- •Определение средней плотности на образцах неправильной геометрической формы.

- •1.4 Определение насыпной плотности

- •1.5. Определение пористости и пустотности

- •1.6. Определение водопоглощения

- •1.7.Определение прочности и водостойкости.

- •1.8.Определение морозостойкости

- •Ускоренный метод испытания материалов на морозостойкость.

- •Контрольные вопросы.

- •Глава 2.

- •Природные каменные материалы

- •2.1. Изучение свойств породообразующих миералов

- •Шкала твердости минералов

- •Основные породообразующие минералы.

- •2.2. Изучение свойств горных пород

- •Р из осадочных пороДис. 2.3. Генетическая классификация горных пород.

- •Основные свойства некоторых горных пород

- •Контрольные вопросы

- •Глава 3. Стеновые керамические материалы

- •3.1. Оценка качества кирпича по внешнему осмотру

- •3.2. Определение водопоглощения по массе

- •3.3 Определение марки кирпича

- •Марки керамического обыкновенного кирпича пластического формования

- •Контрольные вопросы.

- •Глава 4.

- •Неорганические вяжущие вещества

- •А. Испытание строительной воздушной извести

- •Технические требования к строительной воздушной извести.

- •4.2. Определение скорости гашения извести

- •Б. Испытание строительного гипса.

- •Марки гипсовых вяжущих по прочности

- •4.3. Определение тонкости помола .

- •4.4. Определение нормальной густоты гипсового теста.

- •4.5. Определение сроков схватывания

- •4.6. Определение марки гипса.

- •Определение предела прочности образцов-балочек при изгибе.

- •Определение предела прочности при сжатии

- •В. Испытание портландцемента.

- •Технические требования к портландцементу.

- •4.7. Определение вида цемента

- •Требования к физико - механическим характеристикам основных видов цемента.

- •4.8. Определение тонкости помола

- •Определение тонкости помола цемента по величине удельной поверхности.

- •4.9. Определение насыпной плотности

- •4.10. Определение нормальной густоты цементного теста

- •4.11. Определение сроков схватывания

- •4.12. Определение равномерности изменения объема цемента.

- •4.13. Определение марки портландцемента.

- •Контрольные вопросы

- •Глава 5.

- •Металлургические и топливные шлаки

- •5.1. Классификация металлургических топливных шлаков.

- •Химический состав металлургических шпаков.

- •Золы и шлаки тэц.

- •Химический состав зол тэц

- •5.2. Физико-химические исследования шлаков

- •Электронная микроскопия

- •Идентификация минералов под электронным микроскопом

- •Рентгеноструктурный анализ

- •Термический анализ

- •5.3. Физико-механические испытания шлаков

- •Определение содержания слабых зерен и примесей металла

- •Определение устойчивости структуры шлаков против всех видов распада.

- •Марки прочности щебня из шлаков, определяемые по его дробимости в цилиндре.

- •Радиационно-гигиеническая оценка.

- •Соотношение между классами бетона по прочности на сжатие и растяжение и марками

- •Классификация бетонных смесей по удобоукладываемости.

- •6.2. Технические требования к крупному и мелкому заполнителю.

- •6.3. Испытание песка для бетона.

- •Определение истинной плотности песка пикнометрическим методом.

- •Определение насыпной средней плотности и пустотности.

- •Определение содержания органических примесей методом окрашивания (калориметрическая проба).

- •Определение зернового состава и модуля крупности песка.

- •6.4. Испытание крупного заполнителя Определение истинной, средней плотности зерен и насыпной плотности гравия или щебня. Расчет пустотности крупного заполнителя.

- •Определение зернового состава, наименьшей и наибольшей крупности зерен щебня (гравия).

- •Определение дробимости щебня (гравия) при сжатии (раздавливании) в цилиндре.

- •Определение удельной эффективной активности естественных радионуклидов.

- •6.5. Проектирование состава тяжелого бетона.

- •А. Расчет состава бетна по методу абсолютных объемов.

- •Значения коэффициентов а и а1

- •Ориентировочный расход воды л/м3, в зависимости от вида заполнителя и характера бетонной смеси

- •Минимальный расход цемента для получения нерасслаивающейся плотной бетонной смеси

- •Значение коэффициента α для подвижных бетонных смесей.

- •Б. Экспериментальная проверка расчетного состава бетона Определение подвижности бетонной смеси.

- •Изготовление образцов для определения прочности бетона и их испытание

- •Переводные коэффициенты к эталонной кубиковой прочности бетона.

- •Результаты испытаний.

- •В. Получение производственного состава бетона.

- •Г. Проектирование состава дорожного бетона.

- •6.6 Неразрушающие методы контроля прочности бетона

- •Определение прочности бетона методом ударного импульса.

- •Определение прочности бетона переносным прессом вм-п-2.0.

- •Определение прочности бетона склерометром оникс-2.5.

- •Статистический контроль прочности бетона.

- •Порядок проведения статистического контроля прочности бетона:

- •Контрольные вопросы.

- •Глава 7.

- •Строительные растворы

- •7.1 Классификация растворов

- •7.2 Определение подвижности растворной смеси

- •7.3 Определение средней плотности растворной смеси

- •7.4 Определение прочности затвердевшего раствора

- •Определение прочности при изгибе и сжатии образцов – балочек

- •Определение предела прочности образцов – кубов

- •Контрольные вопросы.

- •Глава 8. Металлические материалы

- •8.1 Классификация металлов и сплавов

- •Металлов: а-объемноценрированая кубическая; б-гранецентрированная кубическая; в-гексагональная

- •8.2 Изучение Диаграммы состояния железоуглеродистых

- •Сплавов.

- •Назначение режима Термической обработки стали.

- •8.3. Микроанализ железоуглеродистых сплавов

- •Б. Исследование микрошлифов под микроскопом

- •Результаты исследования

- •8.4 Макроанализ железоуглеродистых сплавов.

- •Изготовление макрошлифов

- •Б. Определение ликвации серы

- •В. Определение ликвации фосфора и углерода

- •Г. Макроанализ поверхности излома

- •8.5 Механические испытания стали

- •Определение марки стали

- •Определение твердости стали по методу Бринелля.

- •8.6 Изучение сортамента металлов.

- •А. Изучение сортамента прокатных профилей

- •Механические свойства углеродистых сталей обыкновенного качества.

- •Б. Стальная арматура для железобетона

- •Физико-механические свойства арматурной стали

- •Классы арматурной стали

- •В. Цветные металлы

- •Контрольные вопросы.

- •Глава 9. Лесные материалы.

- •Основные физико-механические свойства некоторых пород древесины

- •9.1.Изучение строения древесины.

- •А. Макроструктура древесины.

- •Б. Микроструктура древесины.

- •Строения сосны

- •Строения дуба

- •9.2.Определение физических свойств древесины.

- •А. Определение влажности.

- •Б. Определение средней плотности.

- •В. Определение числа годичных слоев и процента поздней древесины.

- •9.3. Определение механических свойств древесины

- •А. Определение предела прочности при сжатии вдоль волокон.

- •Б. Определение предела прочности при статическом изгибе.

- •В. Определение предела прочности при скалывании вдоль волокон

- •9.4. Изучение пороков древесины.

- •Контрольные вопросы.

- •Глава 10.

- •Испытание битумных вяжущих и материалов на их основе. А. Испытание нефтяных битумов.

- •10.1. Классификация битумных вяжущиих.

- •Марки нефтяных битумов

- •10.2. Определение температуры размягчения битума

- •10.3. Определение вязкости

- •10.4. Определенеи растяжимости

- •10.5. Определение температуры вспышки

- •Б. Испытание кровельных материалов

- •Технические характеристики некоторых рулонных кровельных материалов.

- •10.6. Определение качества рулонного материала по внешним признакам.

- •10.7.Определение гибкости

- •10.8. Определение водопоглощения

- •10.9. Определение массы 1 м2 рулонного материала

- •10.10. Определение массы покровного слоя

- •10.11. Определение водонепроницаемости

- •10.12. Определение предела прочности при растяжении

- •В. Испытание горячего асфальтобетона.

- •10.13. Определение средней плотности

- •10.14. Определение водонасыщения и набухания

- •10.15. Определение предела прочности при сжатии и коэфициента водостойкости.

- •Контрольные вопросы.

- •Глава 11.

- •Материалы и изделия на основе полимеров.

- •11.1 Состав и свойства пластмасс

- •11.2. Изучение полимерных строитекльных материалов по коллекциям.

- •Эксплуатационные свойства волокнистых кпм

- •11.3. Определение твердости пластмасс по бринеллю.

- •11.4. Определение предела прочности строительных пластмасс при растяжении.

- •11.5. Определение плотности прессованых полимерных материалов

- •11.5. Определение водопоглощения

- •Контрольные вопросы.

- •Глава 12. Теплоизоляционные материалы.

- •Физико-механические свойства некоторых теплоизоляционных материалов и изделий.

- •12.1.Изучение теплоизоляционных материалов по коллекциям

- •12.2. Испытание минеральной ваты.

- •Определение средней плотности.

- •Определение влажности минеральной ваты.

- •12.3. Испытание пенополистирола.

- •Определение плотности, влажности и коэффициента теплопроводности.

- •Определение водопоглощения, %.

- •Определение прочности на сжатие.

- •Контрольные вопросы.

- •Глава13.

- •Лакокрасочные материалы

- •Технические требования к некоторым лакокрасочным материалам.

- •13.1. Определение вязкости красочного состава

- •13.2. Определение твердости пленки.

- •13. 3. Определение пластичности пленки.

- •13. 4. Определение укрывистости красочного состава.

- •Контрольные вопросы.

- •Государственные стандарты (гост) на основные строительные материалы и методы их испытаний

- •Литература.

- •Содержание

- •Глава5. Металлургические и топливные шлаки

- •Глава11. Материалы и изделия на основе полимеров

- •Глава12. Теплоизоляционные материалы

- •Глава13. Лакокрасочные материалы

- •Юдина Людмила Викторовна Испытание и исследование строительных материалов

Определение твердости стали по методу Бринелля.

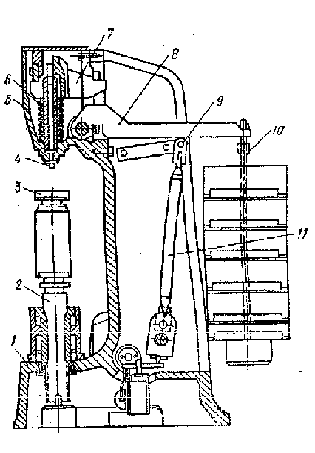

Твердостью называют способность материала сопротивляться внедрению в него другого, более твердого тела. Твердость стали по методу Бринелля определяют путем вдавливания в образец стального шарика под определенной нагрузкой. Испытания проводят на приборе гидравлического типа ТШ (рис.8.14) с наконечником, заканчивающимся стальным шариком диаметром 5 или 10 мм.

|

|

Рис. 8.14 Шариковый твердомер ТШ 1-станина; 2-подъемный винт; 3-сменные столики; 4-шпиндель; 5-головка прибора; 6-пружина; 7,8-система рычагов; 9-ось; 10-подвеска; 11-шатун. |

Шарик устанавливают в наконечник шпинделя, расположенного в головке прибора. Стальной образец перед испытанием зачищают напильником или наждачным кругом, помещают на столик прибора и прижимают к шариковому наконечнику столиком под нагрузкой 1 кН. Нагрузку на шпиндель подают при помощи системы рычагов и шатуна. На свободном конце рычага находится подвеска с грузами. Электродвигатель через эксцентрик приводит в движение шатун, который опускается, освобождая рычаг. Груз плавно опускается, а давление шпинделя на образец нарастает. Когда рычаг возвращается в начальное положение, нагрузка снимается. Для шарика D=10 мм нагрузка составляет 30 кН, время выдержки 30 с. Диаметр отпечатка, полученного на образце, измеряют при помощи измерительного микроскопа с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях и берут среднее арифметическое. При этом должно соблюдаться следующее условие

0,2D≤d≤0.6D,

где D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Число твердости по Бринеллю вычисляют, МПа, по формуле:

![]() ,

,

где Р – нагрузка на шарик, Н.

Между твердостью и прочностью стали существует определенная зависимость:

![]() ,

,

где σb - предел прочности на растяжение, МПа;

НВ – число твердости по Бриннелю, МПа.

Метод Бринелля используют для испытания стали твердости НВ до 400. Для более твердых сталей применяют метод Роквелла HR (по вдавливанию алмазного конуса), метод Виккерса HV (по вдавливанию алмазной пирамиды).

8.6 Изучение сортамента металлов.

Студенты изучают основные виды проката черных и цветных металлов, применяемых в строительстве, с помощью стендов, коллекций, ГОСТов, делают эскизы, маркируют, назначают марки металла для их изготовления, область применения. Результаты оформляются в виде таблицы.

А. Изучение сортамента прокатных профилей

Прокаткой называют процесс обработки металла между вращающимися валками прокатного стана. При производстве прокатных изделий заготовка, проходящая через ряд специальных установок, приобретает заданную форму.

Различают несколько видов прокатных изделий:

сортовой прокат (простой и фасонный);

листовой прокат (толстолистовой – толщиной > 4мм, тонколистовой – толщиной < 4мм);

проволочный прокат;

трубчатый прокат;

специальные виды проката.

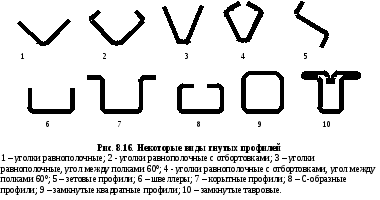

Номенклатура выпускаемых профилей проката с указанием формы, размеров, массы и других параметров называется сортаментом (рис.8.15.).

Для получения прокатных изделий исходным материалом служат слитки

Для получения прокатных изделий исходным материалом служат слитки или литые заготовки, поступающие с установок непрерывной разливки. Слитки предварительно обжимают и придают им необходимую форму. Слитки квадратного профиля называют блюмами и обжимают на блюмингах; слитки прямоугольного профиля называют слябами и обжимают на слябингах. Блюмы используют для получения сортового проката, слябы - для получения листа. При изготовлении проката используют соответственно проволочные, листопрокатные, трубопрокатные станы. Прокатку производят, чаще всего, в горячем состоянии. Холодную прокатку используют для получения листов и лент. Наиболее экономичны фасонные гнутые профили, получаемые на непрерывных профилегибочных станах, позволяющих получить тонкостенные, легкие, сложной конфигурации изделия (рис.8.16.).

Сортовой прокат для строительства изготавливают из стали углеродистой обыкновенного качества, качественной конструкционной стали, низколегированных строительных сталей. Согласно действующей классификации сталь по химическому составу делится на углеродистую (низкоуглеродистая сталь содержит углерода до 0,25%, среднеуглеродистая – 0,05...0,6%, высокоуглеродистая – 0,6...2%) и легированную (низколегированная сталь содержит до 5% легирующих элементов, среднелегированная – 5...10%, высоко легированная – свыше 10%).

Сортовой прокат для строительства изготавливают из стали углеродистой

Углеродистую сталь обыкновенного качества в зависимости от гарантируемых свойств делят на три группы:

А – стали этой группы поставляют с гарантируемыми механическими свойствами: Ст0, Ст1, Ст2, Ст3 и т.д.

Б – стали этой группы поставляют по химическому составу: БСт0, БСт1, БСт2, БСт3 и т.д.

В – стали этой группы поставляют по механическим свойствам и химическому составу: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

Чем выше марка стали, тем выше содержание углерода, выше временное сопротивление разрыву (σв), предел текучести (σ02), число твердости (HB), но при этом снижаются ударная вязкость (ан), относительное удлинение (δ), ухудшается свариваемость. Степень раскисления указывается индексами сп, кп, пс:

сп – спокойная сталь, раскисленная полностью, имеет плотную однородную структуру, ее применяют для ответственных конструкций;

кп – кипящая сталь, раскисленная не полностью, имеет газовые раковины, склонна к хладноломкости и старению, имеет ограниченное применение;

пс – полуспокойная сталь, занимает промежуточное положение между кп и сп. Примеры маркировки стали обыкновенного качества: Ст3кп3, Ст3сп3 (группа А); БСт2сп2, БСт3сп2 (группа Б); ВСт3сп2, ВСт3сп5, ВСт5сп2 (группа В). Цифра в конце марки категория стали. Механические свойства углеродистых сталей представлены в табл 8.2.

Таблица 8.2.