- •Раздел I. Оборудование для измельчения и сортирования строительных материалов

- •Глава I. Общие сведения

- •§ 1. Свойства измельчаемых материалов

- •§2 Основные сведения о свойствах измельчаемых материалов

- •1. Шкала для оценки абразивности материалов (предложенная вниИстройдормаш)

- •§ 3. Характеристика процесса измельчения

- •§4. Требования к качеству строительных материалов

- •§ 5. Энергоемкость процесса измельчения

- •§ 6.Основные методы измельчения.

- •Глава II. Машины для дробления

- •§ 1. Щековые дробилки

- •§2 Конструкция

- •§3 Расчет основных параметров

- •§4 Расчет нагрузок в основных элементах

- •Глава 3 конусные дробилки

- •§1 Назначение, принцип действия и классификация

- •§2 Конструкция

- •Основы расчета конусных дробилок

- •Глава 4 валковые дробилки

- •§1 Область применения и классификация

- •§2 Конструкция

- •§3 Расчет основных параметров

- •Раздел 2. Машины и оборудование

- •Глава2. Общие сведения о процессах сортирования материалов

- •§1 Назначение и сущность процессов сортирования

- •§2 Основы вероятностной теории процесса

- •Глава1. Грохоты с плоскими рабочими органами

- •§1 Конструкция просеивающих элементов

- •§2 Вибрационные грохоты

- •Глава3. Передвижные дробильно-сортировочные установки

- •Раздел 4. Машины для перемешивания

- •Глава 1. Общие сведения

- •§1.Процесс перемешивания

- •§2.Классификация смесительных машин

- •§ 2. Смесительное оборудование для приготовления жидких суспензий и эмульсий

- •§1.Смесители для приготовления шлама

- •§ 2. Смесители для приготовления гипсовых составов

- •§3.Смесители для приготовления суспензий при производстве керамических изделий

- •Глава 3.Смесителм для премешивания сухих порошковых и вязкопластических смесей.

- •§1.Лопастные смесители с горизонтальными валами

- •§ 2. Бегунково-лопастные смесители

- •§3.Пневмомеханический гомогенизатор.

- •Глава 5. Смесители для приготовления бетонных смесей и строительных растворов.

- •§ 1. Общие сведения о бетонах,

- •Строительных растворах. Классификация смесительных машин.

- •§2.Гравитационные бетоносмесители.

- •§2.Смесители принудительного действия.

- •§3.Смесители для приготовления строительных растворов.

- •§4. Вибрационные смесители

- •§5.Смесители для приготовления легких бетонов

- •Глава 6. Бетонные и растворные заводы и установки

- •§1.Технологический процесс приготовления бетонов и растворов

- •§2.Основные типы и состав бетонных и растворных заводов

- •§3.Основы автоматизации смесительных заводов и установок

- •§4.Выбор смесительного завода.

§2 Конструкция

На рис. 27 показана конусная дробилка ККД, камера дробления которой образована двумя коническими поверхностями, направленными вершинами в противоположные стороны: подвижного конуса вверх, неподвижного вниз. По этой схеме достигается большое расстояние между дробящими конусами вверху у загрузочного отверстия при необходимом угле захватай тем самым обеспечивается ирием и дробление крупных кусков материала. Такие дробилки часто называют длинноконусными дробилками или с крутым конусом.

На массивную станину дробилки 1 крепится корпус, состоящий из двух частей: нижней 2 и верхней 3, соединенных болтами. Внутренние поверхности корпуса футерованы сменными плитами 4

из высокомарганцовистой стали, образующими дробящую поверхность неподвижного конуса.

К фланцу верхней части корпуса прикреплена траверса 5 лапы которой защищены от износа сменными плитами 6. В средней части траверсы расположен узел подвески вала подвижного корпуса, защищенный сверху колпаком 7.

На главный вал дробилки 5 жестко насажен подвижный конус 9, футерованный сменным дробящим конусом 10 из высоко марганцовистой стали, поверхность которого образует дробящую поверхность подвижного конуса.

В центре нижней части станины расположен стакан эксцентрика 15, в который вставлена эксцентриковая втулка 11, ось цилиндрической наружной поверхности которой совпадает с вертикальной осью дробилки. Втулка имеет наклонную цилиндрическую расточку, эксцентричную относительно вертикальной оси дробилки. В эту расточку вставляется нижний конец вала подвижного конуса, верхний конец которого шарнирно закреплен в узле подвески.

К

эксцентриковой втулке прикреплена

коническая шестерня 12

находящаяся

в зацеплении с конической шестерней

приводного вала 13,

соединенного через муфту с приводным

шкивом 14.

Эксцентриковый узел является

наиболее напряженным узлом дробилки,

воспринимающим значительные нагрузки.

К

эксцентриковой втулке прикреплена

коническая шестерня 12

находящаяся

в зацеплении с конической шестерней

приводного вала 13,

соединенного через муфту с приводным

шкивом 14.

Эксцентриковый узел является

наиболее напряженным узлом дробилки,

воспринимающим значительные нагрузки.

Для обеспечения нормальных условий трения скольжения в кинематических парах вал подвижного конуса — эксцентриковая втулка и эксцентриковая втулка — стакан эксцентрика внутреннюю наклонную расточку и наружную поверхность эксцентриковой втулки заливают баббитом или же устанавливают бронзовые или биметаллические вкладыши.

рис. 28. Узел подвески подвижного конуса.

При вращении эксцентриковой втулки ось вала подвижного конуса описывает коническую поверхность с вершиной в точке подвеса. Угол гирации для дробилок ККД составляет около 30 мин.

Таким образом, при заданном эксцентриситете радиус вращения оси подвижного конуса зависит от расстояния до точки подвеса, т. е. от высоты камеры дробления, и чем ближе к точке подвеса, тем меньше этот радиус, а следовательно, и ход сжатия подвижного конуса. На отечественных дробилках ККД в зоне загрузочного отверстия радиус конуса вращения равен приблизительно 5 мм, т. е. полный размах составляет около 10 мм. В зоне выходной щели радиус равен примерно 30 мм.

На рис. 28 показан узел подвески дробилки ККД. В центральной расточке траверсы установлены неподвижная втулка 6 и плоская опорная шайба 5. Для компенсации зазоров в эксцентриковом узле и возможной несоосности опор конусная втулка имеет несколько больший угол конусности, чем угол гирации. Конусная втулка 4 прикреплена к концу вала подвижного конуса при помощи обоймы 3 и гайки 2. Гайка выполнена разрезной для исключения произвольного самоотворачивания и сопрягается с обоймой по конической посадке и дополнительно фиксируется шпонкой. В свою очередь, обойма связана с конусной втулкой шиповым соединением. Такая конструкция деталей подвески исключает проворачивание конусной втулки по шейке вала и тем самым предотвращает изнашивание шейки. От пыли и ударов загружаемой в дробилку породы узел подвески надежно защищен массивным

колпаком 1.

При навинчивании или вывинчивании гайки 2 узел подвижного конуса поднимается или опускается и тем самым осуществляется Регулирование выходной щели дробилки.

При работе дробилки конусная втулка 4 своей торцовой частью Обкатывается по опорной шайбе 5, а конической поверхностью по втулке 6. Так как вал подвижного конуса вращается также вокруг собственной оси, то в узле подвески втулка 4 проскальзывает по шайбе 5 и втулке 6.

Детали конической подвески испытывают значительные нагрузки, вызывающие большие контактные напряжения, и работают в режиме полусухого трения. Учитывая весьма напряженные условия работы узла подвески, к изготовлению его деталей предъявляют особые требования. Детали подвески изготовляют из подшипниковой стали; они имеют высокую чистоту обработки поверхности. Твердость рабочих поверхностей сопрягаемых деталей должна быть в пределах 47—52 и 53—58 единиц по Роквеллу.

На наиболее мощных дробилках ККД с шириной приемного отверстия 1200 мм и более применяют двухдвигательный (двусторонний) привод, как это показано на рис. 27. Привод дробилки меньших типоразмеров осуществляется одним электродвигателем. Второй двигатель на крупных дробилках устанавливают для пуска дробилок в том случае, если камера дробления заполнена материалом, т. е. находится «под завалом».

Для пуска дробилки «под завалом» разработана система гидравлической опоры для подвижного конуса, позволяющая быстро опускать конус и тем самым ликвидировать расклинивание материала в камере дробления.

На рис. 29 показана типовая дробилка КСД. К консольной части вала 1 жестко прикреплен корпус конуса 2, футерованный дробящим конусом 3 из высокомарганцовистой стали. Зазоры между поверхностью корпуса конуса и дробящего конуса залиты цинком или цементным раствором. Это делается для того, чтобы при дроблении материала дробящий конус не прогибался и узел подвижного конуса работал как одно целое, иначе часть хода сжатия будет затрачиваться на деформацию дробящего конуса, а не на дробление материала, что ухудшит технико-эксплуатационные показатели машины. Дробящий конус прикреплен к корпусу или гайкой со сферической головкой, или устройством с распределительной тарелкой 4. Корпус подвижного конуса опирается через бронзовое кольцо 11 на сферический подпятник 12, воспринимающий массу конуса и вала и усилия дробления. Нижний конец вала (хвостовик) свободно вставлен в эксцентриковую втулку 15 с наклонной конической расточкой. Наклон оси вала по отношению к оси дробилки, т. е. угол гирации, составляет для конусных дробилок среднего и мелкого дробления примерно 2—2,5° Эксцентриковый стакан 16 расположен в середине нижней части дробилки и вместе с корпусом представляет одну литую деталь — станину машины.

В эксцентриковый стакан запрессована бронзовая втулка 17, служащая опорой трения скольжения для эксцентриковой втулки. В наклонную расточку эксцентриковой втулки также запрессована втулка 18, которая сопрягается с хвостовиком вала подвижного конуса. К эксцентриковой втулке 15 крепится коническая шестерня 13, находящаяся в зацеплении с конической шестерней приводного вала 14. Вертикальные нагрузки в эксцентриковом узле, в частности, нагрузки от массы втулки и приводной шестерни воспринимаются подпятником 19, состоящим из стальных и бронзовых (иногда пластмассовых) колец, вращающихся под действием сил трения в масляной ванне. Нагрузки от узла подвижного конуса воспринимаются сферическим подпятником. Необходимо отметить, что если вертикальные составляющие усилий дробления Целиком воспринимаются сферическим подпятником, то горизонтальные составляющие этих усилий вызывают соответствующие Реакции в эксцентриковом узле. Эти силы значительны, поэтому эксцентриковый узел работает в напряженных условиях, опорные поверхности узла (бронзовые втулки) подвержены изнашиванию.

Рис. 29.Конусная дробилка для среднего дробления (КСД)

Их заменяют при капитальных ремонтах машины. Зазоры в подшипниках трения скольжения эксцентрикового узла имеют значительно большие размеры по сравнению с принятыми. Такое решение, по мнению Саймонса — автора конструкции конусной дробилки с консольным валом, приводит к образованию между трущимися поверхностями масляной подушки, хорошо воспринимающей динамические нагрузки от усилий дробления.

В верхней части станины имеется фланец 9, на который устанавливается опорное кольцо 5. Кольцо прижимается к фланцу станины при помощи пружин 10, равномерно расположенных по окружности кольца. В зависимости от типоразмера дробилки таких пружин может быть 20—30 штук. На внутренней цилиндрической поверхности опорного кольца имеется резьба, в которую ввинчивается корпус неподвижного конуса 7. К внутренней конической поверхности корпуса прикреплен сменный неподвижный дробящий конус 6 из марганцовистой стали. Зазоры между опорными поверхностями конусов так же, как в узле подвижного конуса, заполнены цинковой или цементной заливкой.

Корпус неподвижного конуса можно перемещать вниз или вверх, проворачивая его по резьбе и регулируя тем самым выходную щель дробилки. Корпус неподвижного конуса поворачивают специальным храповым механизмом. Когда установлен необходимый размер выходной щели, корпус фиксируют стопорным устройством и затем стяжными болтами фиксируют зазоры в резьбе, т. е. корпус неподвижного конуса плотно прижимают к опорному кольцу.

Таким образом, максимальное усилие сжатия дробимого материала в камере дробления машины определяется упругой силой амортизационных пружин 10, выполняющих функцию предохранительного устройства. Для больших типоразмеров дробилок сила прижатия пружинами опорного кольца к фланцу станины составляет 4—6 МН.

Если усилия дробления превышают расчетные, например, при попадании в камеру дробления недробимых предметов, то пружины дополнительно сжимаются, опорное кольцо вместе с неподвижным конусом приподнимается, выходная щель увеличивается и недробимый предмет выходит из дробилки.

Дробилки КСД и КМД имеют систему жидкой циркуляционной смазки. Масло под давлением подается специальным насосом в нижнюю часть эксцентрикового стакана, смазывает подпятник и поднимается по зазорам между трущимися поверхностями эксцентрикового узла, обильно смазывая их. Одновременно масло поступает в осевое отверстие вала подвижного конуса и далее по радиальному каналу к сферическому подпятнику. После смазки и охлаждения этих поверхностей масло сливается на конические шестерни, смазывает их и по сливной трубке поступает в бак- отстойник. Отстойник выполнен с электронагревателями для масла в холодное время года. Масляная система имеет контрольные приборы, регистрирующие расход масла, его давление и температуру.

Рис. 30. Камеры дробления конусных дробилок:

а-для среднего дробления; б-для мелкого дробления.

При отклонении показателей от заданных для нормального режима работы привод дробилки автоматически отключается.

Подлежащий дроблению материал подается сверху в приемную воронку 5 и поступает далее на распределительную тарелку 4. Во время работы дробилки распределительная тарелка покачивается, тем самым равномерно

распределяя материал по загрузочному отверстию дробилки.

По принципу действия и конструкции дробилки КМД аналогичны дробилкам КСД и различаются лишь формой камеры дробления, т. е. профилями дробящих конусов (подвижного и неподвижного) (рис. 30, а, б).

Камеры дробления дробилок КМД (рис. 30, б) принимают меньшие по размеру куски и при одинаковом размере выходной щели выдают более мелкий продукт, чем камеры дробления дробилок КСД (рис. 30, а). Это достигается особой формой камеры с более длинной параллельной зоной, при движении по которой материал, подвергается неоднократному сжатию до размера выходной щели z'.

Конструкции конусных дробилок непрерывно совершенствуют. В последнее время в некоторых дробилках в качестве амортизирующих устройств применяют гидравлические и гидропневматические системы, которые одновременно регулируют размер выходной щели.

Регулирование размера выходной щели обычных конусных дробилок является трудоемкой и длительной операцией.

В дробилках КСД и КМД щель необходимо часто регулировать для компенсации износа конусов и поддержания постоянной крупности готового продукта. В связи с этим устройства для регулирования щели в конусных дробилках должны обеспечивать минимальную трудоемкость процесса регулирования, безопасность и простоту в эксплуатации, возможность дистанционного и автоматического управления.

Выполнение дробилки с механизмом, обеспечивающим быстрое и легкое регулирование выходной щели, значительно повышает эксплуатационную характеристику и техническое исполнение машины в целом.

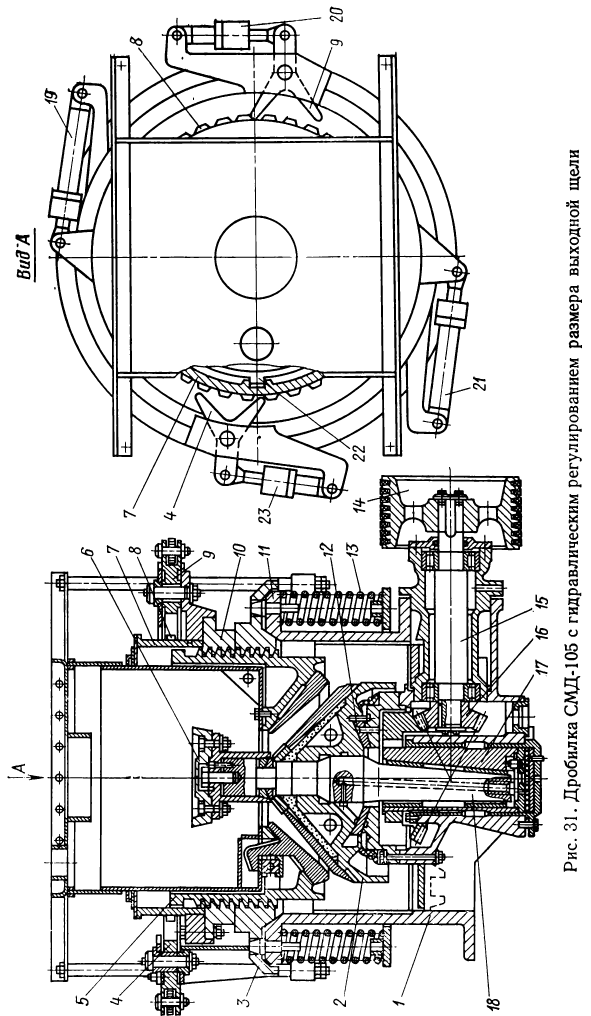

На рис. 31 показана конусная дробилка СМД-105 с диаметром подвижного конуса 600 мм. Конструкция этой дробилки по исполнению основных узлов не отличается от типовой конструкции, приведенной на рис. 29. Отличие этой дробилки состоит в выполне-

нии ее с гидравлическим механизмом регулирования выходной щели, что является существенным преимуществом по сравнению с отечественными дробилками КСД и КМД.

Дробилка СМД-105 предназначена для получения мелкого продукта размером 3—20 мм из прочных абразивных горных пород: гранитов, базальтов, кварцитов и других подобных материалов.

Подвижный конус дробилки 2 установлен в станине 1 на подпятнике 12, вал 18 подвижного конуса размещен в эксцентриковой втулке 17. В верхней части подвижный конус имеет распределительную тарелку 6, способствующую равномерной загрузке дробилки исходным материалом.

Корпус 5 неподвижного конуса выполнен с резьбой и выступом 22, который входит в паз корпуса 7, и соединен резьбой с опорным кольцом 3, закрепленным на фланце 11 станины 1 посредством пружин 13.

От проворачивания по резьбе корпус неподвижного конуса зафиксирован контргайкой 10. Фиксацию производят собачкой 9, контактирующей с зубчатым венцом 3, размещенным на корпусе 7. Собачка 9 соединена с гидроцилиндром 20. Другая собачка 4 установлена на станине и приводится в действие гидроцилиндром 23. Контргайку 10 поворачивают гидроцилиндры 19 и 21.

Привод дробилки 14 состоит из клиноременной передачи, вала 15 и конической зубчатой передачи 16.

При необходимости регулирования выходной щели гидроцилиндры 19 и 21 отпускают контргайку 10, при этом корпус 5 не вращается по резьбе опорного кольца 3, так как корпус 7 удерживается собачкой 4 а корпус 5 выступом 22 соединен с корпусом 7. Затем собачка 4 выводится из зацепления, а собачка 9 вводится в зацепление с зубчатым венцом 8 и контргайка 10 соединяется с корпусом 5. При вращении контргайки 10 одновременно поворачивается корпус по резьбе кольца 3, изменяя размер выходной щели дробилки. После окончания регулирования собачка 9 выводится из зацепления, а собачка 4 вводится в зацепление с зубчатым венцом 8 и гидроцилиндры 19 и 21 затягивают контргайку 10.

Таким образом, описанная конструкция узла регулирования размера выходной щели обеспечивает как регулирование щели, так и надежную фиксацию корпуса конуса в заданном положении при помощи гидросистемы.

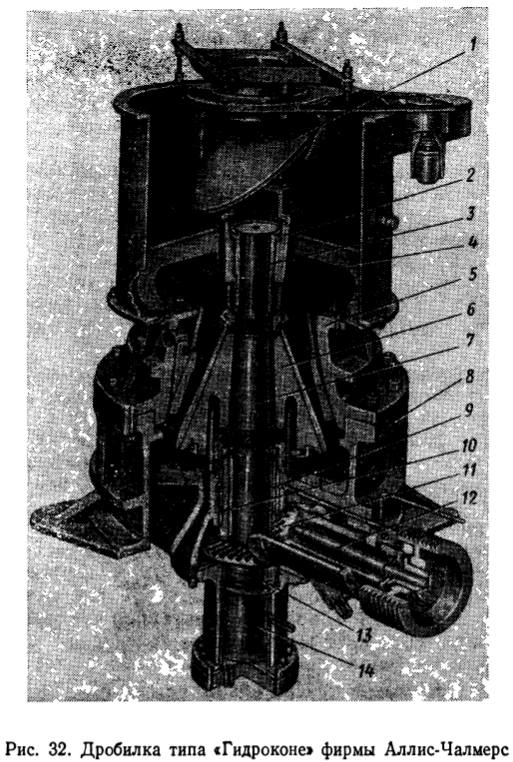

Американская фирма Аллис-Чалмерс выпускает для среднего и мелкого дробления дробилки типа «Гидроконе» (рис. 32), вал подвижного конуса которых вращается в двух опорах: верхней 2 и нижней 9 и опирается внизу на гидравлический плунжер 14. Цилиндр плунжера соединен с масляным резервуаром специальной автоматической системой.

При нагнетании или выпуске масла из гидроцилиндра поднимается или опускается подвижной конус 6.

Автоматическая система обеспечивает дистанционное плавное регулирование размера выходной щели, пуск дробилки под завалом и пропускание недробимых предметов.

На верхний конец вала 7 подвижного конуса на скользящей посадке надета втулка 3, которая опирается на крестовину 4, расположенную на верхней части 5 корпуса дробилки. Втулка крестовины имеет форму песочных часов, что способствует равномерному распределению нагрузки. Втулка установлена в ступице крестовины на конической посадке и ее легко можно заменить. Смазка трущихся поверхностей в узле верхней опоры производится консистентной смазкой и защищается от проникновения пыли сальником с двойной пружиной.

Вверху у загрузочной воронки установлен наклонный лоток 1, имеющий привод от индивидуального электродвигателя, что обеспечивает равномерность загрузки камеры дробления исходным материалом.

Нижний конец вала подвижного конуса по скользящей посадке входит в эксцентриковую втулку 9, эксцентриковая втулка вращается в стакане 10, выполненном за одно целое с нижней частью корпуса дробилки 8. Эксцентриковая втулка вращается от конической пары 11 и горизонтального приводного вала 12.

Центр нижнего конца вала описывает окружность диаметром, равным двойному эксцентриситету втулки, поэтому торец вала опирается на плунжер гидроцилиндра через специальный упорный подшипник 13у состоящий из трех отдельных стальных отполированных дисков, два из которых (верхний и нижний) имеют на своей поверхности сеть масляных канавок.

Если сравнивать различные конусные дробилки для среднего дробления, то следует отметить, что дробилки с двумя опорами (верхней и нижней) имеют по сравнению с дробилками с консольным валом следующие преимущества: лучшее распределение нагрузки, а следовательно, возможность развивать большие усилия дробления; возможность выполнения камеры дробления более крутой (угол наклона образующей к основанию конуса 55—60°), что способствует повышению производительности и снижает трение материала о футеровку при его движении вниз.

Дробилки с консольным валом должны иметь более острый угол наклона образующей (до 40—45°), чтобы ограничить момент от консольной нагрузки.

Вместе с тем дробилки с двумя опорами подвижного конуса значительно сложнее, чем с консольным валом, корме того, они больше по габаритным размерам.

Вал с двумя опорами конструктивно необходим для дробилок крупного дробления. Для дробилок среднего и особенно мелкого дробления целесообразность такого решения нельзя считать окончательно доказанной. Некоторые модели отечественных дробилок ККД выполнены также с опорой подвижного конуса на гидроцилиндр по типу дробилки, описанной выше.

Совершенно очевидно, что применение гидравлики и гидропневматики повышает надежность работы предохранительного устройства, значительно упрощает и облегчает регулирование размера выходной щели, обеспечивает дистанционное управление дробилкой, т. е. делает ее более приспособленной к работе в автоматизированных линиях. Поэтому такие конструктивные решения следует считать перспективными.

Многие фирмы предприняли попытки повысить работоспособность эксцентрикового узла конусных дробилок применением подшипников качения. Так, например в эксцентриковом узле, конусных дробилок фирмы Драгон (Франция) установлены подшипники качения (рис. 33). Амортизирующее и регулирующее устройство этих дробилок выполнено в виде гидравлических цилиндров, расположенных по внешней окружности корпуса дробилки и связанных с наружным конусом, который может перемещаться по вертикальной оси.

Дробилка снабжена гидропневматическим аккумулятором с давлением газа (12—16) 10е МПа, обеспечивающим необходимые усилия прижатия неподвижного конуса. При попадании в камеру дробления недробимых предметов часть масла из гидроцилиндров выжимается в аккумулятор, наружный (неподвижный) конус приподнимается и недробимый предмет выходит из дробилки, после чего наружный конус возвращается в исходное положение.

Изменение размера выходной щели связано с изменением количества масла в гидроцилиндрах, что достигается сливом масла в резервуар или подкачкой его насосом.

Примерно аналогичная по принципу действия амортизационная система применена на конусных дробилках других фирм. Технико-эксплуатационные показатели этих дробилок выше, чем дробилок на подшипниках трения и с пружинным прижимом конуса, однако они требуют квалифицированного обслуживания.

В

последнее время получила известность

дробилка для крупного дробления

типа «Эш-Верке» (рис. 34), выпускаемая

фирмой Крупп (ФРГ). Эти дробилки называют

щеково-конусными, так как приемное

отверстие выполнено расширенным в

верхней части в месте загрузки и работа

их здесь подобна работе щековой

дробилки. При такой конструкции

дробилки «Эш-Верке» возможно дробить

более крупные куски материала, чем в

обычных дробилках, и, следовательно,

степень  дробления

в ней больше.

дробления

в ней больше.

По мере продвижения дробимого материала вниз он распределяется по окружности и нижняя часть дробилки работает как обычная конусная дробилка.