книги из ГПНТБ / Технология ремонта танков [учебник]

..pdfСпособ обезжи- 1 ривания

Таблица 28

Составы щелочных растворов и режимы обезжиривания

|

|

Состав раствора в г/л |

|

Режимы обезжиривания |

||||

Матери |

|

|

|

|

|

температу раствора вра°С |

N |

Продолжи тельность процесса вмин |

|

|

|

|

|

Л ^ |

|||

|

|

|

|

|

|

с ? |

||

ал дета |

едкий |

|

углекис |

фосфор |

жидкое |

|

н ^ |

|

|

|

О |

|

|||||

|

лый |

но-кислый |

|

О <3 |

|

|||

ли |

натрий |

натрий |

натрий |

стекло |

|

S 2 |

|

|

NaOH |

|

|

|

|||||

|

|

NaXOn |

Na3PO* |

Na3Si03 |

|

° § |

|

|

Сталь, |

|

|

|

|

|

|

_ |

|

чугун |

'2 0 |

|

25 |

15 |

ю |

90 |

15-30 |

|

Хими Медь и |

|

|

|

|

|

|

||

че |

ее спла |

|

_ |

|

|

|

|

|

вы |

ю |

30 |

ю |

70 |

15-30 |

|||

ский |

||||||||

|

|

|

|

|

|

|

||

|

Алюми |

|

|

|

|

|

|

|

|

ний и его |

_ |

|

|

|

|

|

|

|

сплавы |

50 |

50 |

30 |

70 |

3 - 5 |

||

|

|

|||||||

Сталь,

чугун

Элек- Медь и трохи- ее спла миче- вы ский

Алюми ний и его сплавы

ю |

25 |

25 |

3 |

60 |

10 |

2 - 5 |

|

_ |

25 |

|

■Мыло |

60 |

|

1 - 2 |

|

25 |

5 |

5 |

|||||

|

|||||||

_ |

25 |

25 |

|

60 |

5 |

2—5 |

Обезжиривание в щелочных растворах позволяет получить очень хорошую очистку деталей как от минеральных масел, так и от жировых загрязнений. Для удаления неомыляемых масел и жиров органического происхождения в растворы вводят эмульгаторы — жидкое стекло или мыло.

Недостатком обезжиривания в щелочных растворах является необходимость последующей промывки деталей в горячей воде. Обезжиренные и нагретые детали быстро окисляются на воздухе и тем самым при недостаточно эффективном декапировании проч ность приставания гальванических осадков может оказаться пло хой.

Для предотвращения окисления рекомендуется после промывки деталей в горячей воде быстро переносить их для окончательной промывки в холодную проточную воду.

Органическими растворителями с последующей протиркой де талей кашицей венской извести обычно обезжиривают громоздкие

, |

297 |

детали, у которых покрывают лишь небольшие участки поверхно сти, а также детали простой формы.

Детали вначале протирают волосяной щеткой, смоченной в авиационном бензине пли другом растворителе, затем просуши вают.

Тонкие пленки растворенных жиров или масел, остающиеся на поверхности детали после испарения растворителей, удаляют путем протирки венской известью. Этот материал обладает хорошей ад сорбцией и хорошо поглощает жировые и масляные пленки.

Известковую кашицу смывают в холодной проточной воде. При этом проверяют качество обезжиривания. Равномерный сток воды без образования отдельных капель указывает на то, что поверх ность обезжирена качественно.

Декапирование деталей производят непосредственно перед по гружением в гальваническую ванну с целью окончательного уда ления окислов и выявления кристаллической структуры металла.

Декапирование производят в слабых растворах кислот химиче ским или электрохимическим способом.

Выбор раствора для декапирования зависит от химического со става материала детали и состава электролита гальванической ванны.

При химическом декапировании деталей, выполненных из мало углеродистых и углеродистых сталей, меди и латуни применяют 5—1 0 %-ный раствор серной кислоты; при декапировании свинцо вистой бронзы — раствор уксусной кислоты; при декапировании хромистых сталей — 5—2 0 %-ный раствор соляной кислоты; при де капировании чугунов — 3—5%-ный раствор плавиковой кислоты.

Электрохимическое декапирование производят в электролитах путем анодного травления деталей. Перед хромированием стальных деталей их декапируют в тех же электролитах, в которых произво дят хромирование, путем кратковременного включения деталей в анодную цепь. Плотность тока при этом составляет 20—40 а/дм2. После анодного травления в течение 30—40 сек детали подключают к источнику тока в качестве катода и производят хромирование.

Подготовленные к покрытию детали загружают в гальваниче ские ванны и наращивают металлом.

Далее будут рассмотрены наиболее важные для ремонта про цессы: хромирование, химическое никелирование, железнение (осталивание), меднение, никелирование, цинкование, бронзирова ние, а также оксидирование и фосфатирование.

ХРОМИРОВАНИЕ

Хромирование деталей танков применяют в основном с целью наращивания изношенных поверхностей. Такой вид покрытия яв ляется самым распространенным. Объясняется это прежде всего тем, что электролитический хром обладает хорошими физико-меха ническими свойствами:

29S

—высокой твердостью (600—1200 НВ, в зависимости от усло вий электролиза);

—высокой температурой плавления (1800—1900°С);

—низким коэффициентом трения (на 50% ниже, чем у стали и чугуна);

—высокой коррозионной стойкостью (углекислый газ, серни стый газ, азотная и серная кислоты, щелочи — недействуют на хром);

—высокой износостойкостью (износ хромированных деталей уменьшается в три-пять раз по сравнению с нехромированными).

Прочность приставания осадков хрома к основному металлу' очень высока (превышает прочность хрома на разрыв).

Кнедостаткам процесса хромирования следует отнести сравни тельно низкий выход металла по току (10—18%), небольшую ско рость осаждения осадков (0,01—0,03 мм'ч), высокую агрессивность, электролита, большую чувствительность процесса к изменению ре жима электролиза и большое количество ядовитых выделений, об разующихся при электролизе.

Следует также иметь в виду, что механические свойства хромо вого покрытия ухудшаются с увеличением их толщины, поэтому толщину слоя ограничивают 0,5 мм.

В практике ремонта наибольшее применение нашли сернокис лые, саморегулирующиеся и тетрахроматные хромовые электроли ты (табл. 29).

Хромирование в сернокислых электролитах

Сернокислые электролиты при ремонте танковых деталей при меняются наиболее часто. В зависимости от концентрации хромо вого ангидрида различают электролиты низкой, средней и высокой концентрации.

Электролиты низкой концентрации обладают лучшей рассеи вающей способностью, обеспечивают максимальный выход хрома по току, но имеют пониженную кроющую способность, требуют ча стой корректировки электролита и повышенного напряжения в се ти постоянного тока (9—12 в).

Электролиты высокой концентрации обладают худшей рассеи вающей способностью, меньшим выходом хрома по току, но имеют хорошую кроющую способность, устойчивы в работе и обеспечива ют получение блестящих осадков в широком диапазоне температур и плотностей тока. Эти электролиты применяют при декоративных работах.

Электролиты средней концентрации по своим свойствам зани мают промежуточное положение и поэтому их называют универ сальными. Эти электролиты чаще других применяют на ремонтных заводах.

В каждом из указанных электролитов концентрация серной ки слоты и окиси хрома должна соответствовать содержанию хромо-

299*

|

|

Т а б л и ц а 29 |

|

Составы |

электролитов для хромирования |

|

|

Наименование |

Химический состав в г;л |

Режим |

|

электролита |

электролиза |

||

|

|||

|

Хромовый ангидрид (CrOt) = |

|

|

|

= 1 5 0 ± 30 |

|

..

Н И З К О М

концентра ции

Серно средней кислый концентра

ции (уни версальный)

В Ы С О К О Й

' концеитра-

■ции

1

i

Саморегулирующийся

Тетрахроматный

1

Серная кислота (H.,S04) = = 1,5 + 0,3

Окись хрома (Сг20 3) = 3 ± 1

Хромовый ангидрид (СгО-0 = = 250 + 50

Серная |

кислота (H2S 04) = |

|

= 2,5 ± 0,5 |

Окись |

хрома (Сга0 3) = 5 3; 1 |

Хромовый ангидрид (СЮ3) =

|

= 400 + |

100 |

|

Серная |

кислота |

(H jS04) = |

|

|

= 4 |

+ 1 |

|

Окись |

хрома |

(СгаО:)) = 8 ± 2 |

|

X ромовый ангидрид (СгО .) = = 250 ± 30

Кремнефтористый калий

(K,SiFe) = 20 ± 5

Сернокислый стронций

(SrS04) = 6 ± 2

Хромовый ангидрид

(Сг03) = 380 ± 20

Серная кислота (H2S04) = = 2,3 ± 0,3

Едкий натрий (NaOH) = = 5 0 + 1 0

Сахар = 1—2

Температура

электролита

50—60°С

Плотность тока

3 0 -6 0 а!дм-

Выход хрома по току

1 0 - 160/о

Температура

электролита

5 0 -7 0 Х

Плотность тока

40—100 а!дм*

Выход хрома по току

16-20%

Температура

электролита

18—20°С

Плотность тока

5 0 -60 а!дмъ

Выход хрома по току

30-39%

-300

вого ангидрида. Электролит будет работать нормально, если выдер жаны следующие соотношения:

H2S 0 4 : СгОз = 1 : 100; Сг20 3 : Сг20 3 = 1 : 50.

В качестве анодов при хромировании используют стержни ила пластины из сплава, состоящего из 94—96% свинца и 4—6 % сурьмы.

Процессы, протекающие у анодов и катодов при хромировании,, очень сложны. Сущность их еще недостаточно изучена. Однако известно, что на катоде происходит выделение водорода, восстанов ление Сг+6 (Сг03) до СГ+ 3 (Сг20 3) и осаждение металлического хрома, а на аноде выделяется кислород, окисляется Сг +3 до Сг ^ и окисляется материал анода.

Для получения качественных осадков хрома в электролите дол жно быть определенное количество окиси хрома (Сг20 3). Это со единение в электролите не растворяется и может существовать только в виде сложного комплексного соединения. Поэтому окись, хрома не вводят в электролит, как Сг03 и H2S 0 4, а накапливают путем «проработки» током. Учитывая то, что восстановление Сг03до Сг20 3 происходит на катоде, при проработке электролита катод ную поверхность увеличивают в 10—15 раз по сравнению с анод ной. При этом восстановительные процессы будут преобладать над

окислительными |

и в электролите |

будет накапливаться Сг20& |

(Сг +3 )• |

эксплуатации ванны |

хромирования концентрация |

В процессе |

Сг20 3 в электролите может стать выше допустимой. В этом случаепроработку электролита производят при увеличенной анодной по верхности.

Для того, чтобы концентрация Сг20 3 не менялась, необходимо* площадь анодов при хромировании брать примерно в два раза большей, чем катодов.

Выбор режима хромирования. Режим хромирования опреде ляется двумя основными параметрами: плотностью тока и темпе ратурой электролита.

От плотности тока и температуры электролита зависит каче ство осадков электролитического хрома и производительность про цесса.

Изменяя температуру электролита и плотность тока, при хро мировании в одном и том же электролите можно получить осадкихрома различные по цвету, структуре и физико-механическим свой ствам (рис. 170).

При высоких температурах и низких плотностях тока получа ются сравнительно мягкие (500—700 НВ) так называемые молоч ные осадки хрома, имеющие повышенную износостойкость.

При низких температурах и высоких плотностях тока электро литический хром кристаллизуется в виде хрупких и очень твердых (до 1200 НВ) осадков серого цвета, которые называют матовыми или пригорелыми.

301:

При средних значениях плотностей тока н температур получают ■блестящие осадки хрома.

Характерной особенностью этих осадков является металличе ский блеск с синеватым оттенком. Твердость их составляет 700— 900 НВ.

Рис. 170. Зависимость вида осадков хрома от режима • электролиза (для электролита состава: СгОп—250 гЬг,

H ,S04—2,5 г/л)

Влияние плотности тока и температуры электролита на цвет и механические свойства покрытия объясняется различной степенью изменения металлографической структуры хрома, происходящей при электрокристаллизации в результате внедрения водорода внутрь кристаллической решетки и деформации ее.

Чем выше плотность тока, тем больше водорода выделяется на катоде. В этих условиях осадки хрома становятся более напря женными, хрупкими и темными; вследствие возникновения напря жений в осадках образуются микроскопические трещины. Характер трещин у различных осадков различен: у матовых осадков трещи ны тонкие, неглубокие и частые; у молочных они сравнительно ши рокие, глубокие, но редкие.

В практике ремонта чаще всего применяют матово-блестящие и блестящие осадки хрома. Эти осадки обладают высокими меха-

•302

ническимы качествами и при осаждении их достигается сравнитель но высокий выход хрома по току (рис. 171).

Наиболее распространенными режимами хромирования явля ются: температура электролита 50—55°С и плотности тока 40— 60 а/дм2. Более высокие значения плотностей тока и температур не применяют вследствие возрастания вентиляционных потерь элек тролита и увеличения степени неравномерности осаждения хрома па деталях.

Рис. 171. Зависимость выхода хрома по току от режима электро лиза

Для получения осадков хрома с требуемыми, свойствами необ ходимо строго выдерживать режим электролиза и особенно темпе ратуру электролита, которая не должна изменяться более чем на ±2°С.

Ванны для хромирования. Хромирование производят в спе циальных ваннах, состоящих из двух баков, сваренных из листо вой стали толщиной 4—5 мм и установленных один в другом (рис. 172). Между стенками баков заливается вода, которая, обра зуя водяную рубашку,, обеспечивает равномерный нагрев электро лита, заливаемого во внутренний бак. Разогрев воды осуществ ляется либо паром, либо электрическими нагревателями.

Внутренний бак для предохранения от разрушения электроли том изнутри облицовывают рольным свинцом или обмазывают кис лотостойким диабазовым цементом, в состав которого входят

303

950 г диабазовой муки и 50 г кремнефтористого натрия на 1 кг су хой смеси. В эту смесь добавляют 400 г жидкого стекла.

Для футеровки ванн хромирования можно применять также кис лотостойкие керамические плитки, а также пластические массы: винипласт, полиэтилен, полихлорвинмловый пластикат. При ис пользовании указанных материалов вследствие малой их теплопро водности разогрев электролита производят стальными змеевиками с облицовкой кислотостойкими материалами. При разогреве элек тролита посредством змеевиков или другими внутренними нагрева телями применяют ванну без водяной рубашки, а наружные стенки обкладывают теплоизоляционными материалами.

Рис. 172. Ванна для хромирования:

1 — внутренний бак; |

2 - |

наружный бак; 3 — венти |

||||

ляционный |

кожух; |

4 — токоподводящие |

штанги; |

|||

5 — электроизоляционная |

подставка; |

6 - |

кран для |

|||

выпуска |

воды |

из |

зарубашечного |

пространства; |

||

7 — водосливная труба; |

8 — кран паровой магист |

|||||

рали; |

9 — кран |

водяной магистрали |

|

|||

Хромирование деталей из алюминия и его сплавов. Известно,

что хромирование алюминия и его сплавов представляет большие трудности в связи с образованием на поверхности деталей прочных екисных пленок.

На танкоремонтных заводах применяют способ хромирования с предварительным нанесением на деталь подслоя цинка, образую щегося при реакции замещения алюминия в цинкатном растворе. Хромирование деталей в этом случае производят в такой последова тельности. Сначала детали подвергают предварительному обезжи риванию, изолируют нехромируемые поверхности и завешивают на подвеску. Затем производят травление деталей в щелочном раство ре, состоящем из 10—15 г/л каустической соды, 30 г/л — двуугле кислого натрия и 30 г/л тринатрий-фосфата, при температуре рас твора 65—70°С.

304

После промывки в воде с деталей удаляют продукты травление путем обработки их в течение 10—15 сек в растворе из двух частей азотной кислоты и одной части плавиковой кислоты.

: Далее производят контактное осаждение на детали цинка из раствора: 30—35 г/л окиси цинка и 130—200 г/л каустической со ды. В заключение детали завешивают в хромировочную ванну под током и производят хромирование до требуемых размеров.

Пористое хромирование

Сущность способа пористого хромирования заключается в рас травливании микроскопических трещин, образующихся в осадках хрома в процессе электролиза.

Растравливание первичных микроскопических трещин чаще все го осуществляют электролитическим путем в ванне хромирования при средних плотностях тока (30—40 а/дм2). При этом хромиро ванную деталь подключают к положительному полюсу источника тока.

Растравливание ведется с такой интенсивностью, чтобы объем каналов и пор обеспечивал устойчивую масляную пленку на поверх ности трения. Подбор интенсивности анодного травления (плотно сти тока и времени) производится экспериментально.

Поверхности деталей, покрытые пористым хромом, хорошо про тивостоят износу и выдерживают большие удельные давления без заеданий. Пористый хром применяют при восстановлении деталей, работающих на износ при высоких температурах, больших удель ных давлениях и недостаточной смазке. Износ сопряженных дета лей при этом также уменьшается.

Свойства пористого хрома и, в частности, его маслоудерживаю щая способность зависят от характера пористости, т. е. от густоты сетки каналов, их формы и объема.

Характер пористости хрома зависит от состава электролита, ре жима хромирования и анодного травления.

Различают два основных вида пористости: канальчатый и то чечный.

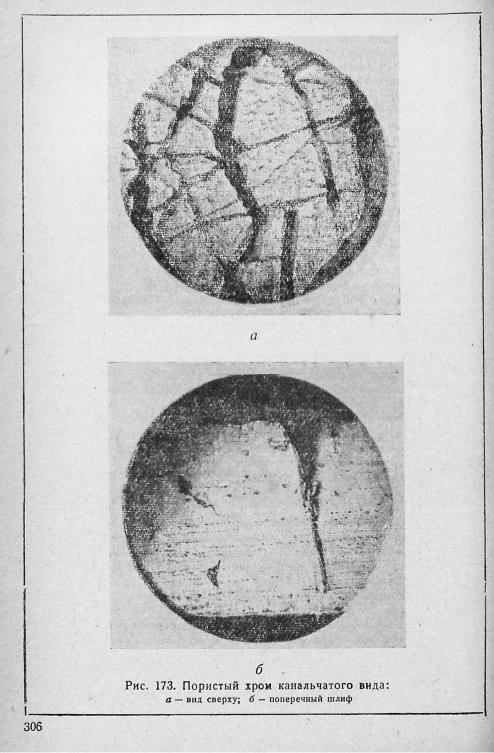

Канальчатый вид пористости характеризуется редкой сеткой трещин, заметной невооруженным глазом (рис. 173).

Точечный вид пористости напоминает поверхность мягкой стали, подвергнутой пескоструйной обработке. На поверхности детали при этом под микроскопом видны многочисленные светлые точки

(рис. 174).

Канальчатый вид пористости получается при анодном растрав ливании молочных и молочно-блестящих осадков хрома, а точеч ный— при анодном растравливании матово-блестящих осадков.

При анодном травлении молочных и молочно-блестящих осад ков первичные трещины растравливаются в глубину (рис. 175, а); при этом по краям каналов образуются приподнятости, которые не обходимо снимать шлифованием.

2 0-1296 |

305 |