книги из ГПНТБ / Повышение точности поковок С. И. Ключников. 1960- 23 Мб

.pdfжение подается к зажатому участку заготовки. Контактные колод ки смонтированы на направляющих колонках 7, которые изолиро ваны текстолитовыми втулками и прокладками. Нагрев зажатого

в контакты участка до температуры 900—1000° осуществляется за

2—4 секунды, |

после чего автоматически нагрев прекращается |

с |

|||||

|

|

помощью фотоэлектриче. |

|||||

|

|

ского |

пирометра |

типа |

|||

|

|

ФЭП-2, головка которого |

|||||

|

|

направлена на |

нагревае |

||||

|

|

мую часть заготовки. Кон |

|||||

|

|

тактные головки 6 воз |

|||||

|

|

вращаются в исходное по |

|||||

|

|

ложение, замыкают кон |

|||||

|

|

цевые выключатели, кото |

|||||

|

|

рые |

включают |

рабочий |

|||

|

|

ход ползуна |

пресса. |

Пу |

|||

|

|

ансон деформирует нагре |

|||||

|

|

тый конец заготовки, оса |

|||||

|

|

живая и формуя его в гне |

|||||

|

|

зде матрицы 2. |

При |

|

об |

||

|

|

ратном ходе ползуна |

|

от |

|||

|

|

штампованная |

поковка |

||||

|

|

выталкивается |

из матри- |

||||

|

|

цы. Силовой трансфор- |

|||||

|

|

матор обычно |

помещает- |

||||

|

|

ся сзади пресса. Переход |

|||||

|

|

ные шины, |

соединяющие |

||||

|

|

трансформатор с контакт |

|||||

|

|

ными колодками штампа, |

|||||

|

|

пропускают |

внутри |

|

ко |

||

|

|

робчатой станины пресса. |

|||||

|

|

На тыльной стороне |

ста |

||||

|

|

нины укрепляется щит |

с |

||||

Фиг. 97. Конструкция штампа приспособления |

электроаппаратурой |

|

уп |

||||

равления и |

фотопиромет |

||||||

для полугорячей |

точной штамповки со встро |

ром. |

Мощность силового |

||||

енным |

электронагревом. |

трансформатора—2,5 |

ква\ |

||||

|

|

первичное |

напряжение— |

||||

380 в; вторичное напряжение—от 0,6 до 2,0 в; трансформатор имеет 8 ступеней регулирования вторичного напряжения.

Отштампованная полугорячей электровысадкой головка (квад ратная или фасонная) детали обладает чистотой поверхности до

WV 7 класса и необходимой размерной точностью. Электровысад-

кой готовят детали гидромеханизма трактора «Беларусь». Можно производить высадку и крупных деталей при соответствующем уве личении мощности кривошипных прессов (высадочных машин) и ’нагревательных устройств.

! Эффективность внедрения процессов электровысадки характе ризуется значительной экономией металла. Перевод на нее пяти

480

наименований деталей на Горьковском автомобильном заводе дал возможность уменьшить отходы металла в стружку до 920 т в год.

Примером комбинированного нагревательно-ковочного автома та может служить установка индукционного нагревателя, вмонти рованная в высадочный автомат, на московском автомобильном заводе им. Лихачева для высадки толкателя клапана автомобиль ного двигателя. Совмещение в одном агрегате процессов нагрева

ивысадки осуществлено (по схеме фиг. 98) следующим образом

[1].В высадочный автоматический (пресс встроено нагревательное устройство 1. Движение заготовок из бункера в индуктор и из индуктора в высадочное устройство (штамп) обеспечено рядом ме ханизмов, встроенных в пресс. Пресс приводится в движение от электродвигателя 2. Через фрикционную муфту, клиноременную передачу 3 и систему зубчатых колес 4 движение от электродви гателя передается на кривошипный механизм 5 ползуна 6. Пол зун с закрепленным на нем штампующим пуансоном совершает возвратно-поступательные движения.

На кривошипном механизме 5 неподвижно закреплены два ко пира —• толкающий 8 и тянущий 9, предназначенные для управле ния движением заготовок. При вращении коленчатого вала копи

ры упираются в ролики, сидящие на рычагах 10 и 11, шарнирно соединенных между собой. К рычагу 10 шарнирно прикреплена тяга 12, передающая движение штоку 14 через рычаг 13. Шток.

совершает движения вверх и вниз. На конце штока нарезаны

зубья, находящиеся в зацеплении с зубчатым валиком 15, кото

рый при подъеме и опускании штока поворачивается то в одну, то

в другую сторону. От зубчатого валика 15 движение передается;

содной стороны на кулачки 16, перемещающие заготовки в бун-г кере, а с другой—на клещи 17, переносящие заготовки из призмы 18 в матрицу 19. Корпус, в котором помещены клещи, перемещает ся от рейки 20, находящейся в зацеплении с зубчатым колесом 15.. Рейка 20 совершает возвратно-поступательное движение и при своем перемещении поворачивает два валика 21, вращающихся в неподвижно закрепленных втулках. Таким образом, корпус вместе

склещами совершает маятниковое движение то в одну, то в дру гую сторону относительно осей валиков 21.

Заготовки закладываются в бункер 22, где они непрерывно перемешиваются кулачками 16. Перемешиванием достигается по падание заготовок в направляющий лоток и предохранение их от заклинивания в бункере. В направляющем лотке все заготовки располагаются одна на другой; при этом нижняя лежит на призме 18. Концы восьми нижних заготовок, перемещаясь по щели индук тора, нагреваются до заданной температуры. При движении пол

зуна пресса назад вместе с ним начинают перемещаться тяги 23,

на которых с ходовой посадкой установлена упорная плита 24.

На тягах навернуты и закреплены упорные гайки 25, которые, на жимая на плиту 24, заставляют ее перемещаться вместе с тягами. На передней тяге закреплен также пневматический цилиндр 26,.

наконечник штока которого при перемещении тяг упирается в вы-.

181

талкиватель |

27, перемещающий нижнюю заготовку с нагретым |

||||

концом |

вперед по призме. В |

момент, когда |

заготовка пере |

||

двинута |

по |

призме в крайнее |

положение, |

клещи 17 схваты |

|

вают ее |

и устанавливают в положение, соосное |

с |

матрицей 19. |

||

При ходе ползуна вперед (к матрице) заготовка, удерживаемая губками клещей 17, несколько проталкивается в гнездо (ручей) матрицы. При этом клещи быстро уходят вверх. При дальнейшем продвижении ползуна пуансон штампует головку детали. Вытал киватель 27 при перемещении ползуна вперед (к матрице) пру жиной возвращается в исходное положение. Очередная заготовка,

перемещаясь по направляющему лотку, ложится на призму.

При перемещении ползуна пресса назад выталкиватель 27 пе

ремещает по призме 18 следующую заготовку, а выталкиватель 7 выбрасывает толкатель с отштампованной головкой из гнезда матрицы.

ВНИИТракторсельхозмаш разработал полуавтоматическую установку для изготовления поковок коленчатых валов соломотря са, где контактный нагрев сопротивлением и деформация гибки совмещены в одной установке. Точность поковок коленчатых ва лов находится в непосредственной зависимости от точности ис ходных прутков. В качестве исходного материала берется кали брованная, холоднотянутая конструкционная сталь марки 35 с точ ностью не ниже 4-го класса. Поверхность прутков в соответствии с ГОСТом 1051-50 должна быть чистой, гладкой, светлой или ма

товой, без закатов, плен, песочин и окалины. Максимальная кри визна прутка на длине одного погонного метра не должна превы шать 0,5 мм, в противном случае прутки проходят рихтовку. Зау сенцы на заготовках должны быть зачищены. На фиг. 99 показан общий вид полуавтоматической установки для совмещенного на

грева-гибки коленчатых валов. Основными узлами установки явля ются: станина 1, суппорты 2 и 3, боковой суппорт 4, гидропривод 5, электрошкаф 6, цилиндр привода боковых суппортов 7. На ста

нине монтируются шесть суппортов: два боковых и четыре цен тральных. Боковые суппорты имеют возможность перемещаться вдоль оси вала. В боковых суппортах монтируются токонесущие контакты присоединенные к вторичной обмотке силового транс форматора при помощи гибких шин.

Суппорты оснащены механизмами зажима заготовок, осущест вляемого с помощью гидравлических цилиндров и распорных ры чагов. В промежутке между боковыми суппортами монтируются четыре центральных суппорта, расположенные V-образно. В каж дом центральном суппорте устанавливается разъемный контакт,

служащий для шунтирования участков вала под шейки. Движе ние центральных суппортов рассчитано на получение соответст

вующего профиля коленчатого вала при гибке. Все суппорты сое

динены между собой параллельными шарнирными тягами. Средние суппорты соединяются тягами с неподвижными упорами, уста новленными на станине. Благодаря такому устройству при изгибе коленчатого вала суппорты получают строго определенное переме-

183

2

Фиг. 99. Полуавтоматическая установка для совмещения электронагрева и гибки заготовок^коленчатых валов соломотряса.

щение вдоль оси вала, обеспечивая правильность гибки. Все кон такты как токонесущие, так и шунтирующие обильно охлажда ются водой. В нижней части станины в промежутке между боко выми суппортами монтируется силовой трансформатор, служащий для нагрева заготовки. Вторичные витки трансформатора также

снабжены водяным охлаждением. После загрузки заготовки в зажимные контакты производятся операции нагрева и гибки заго товки с последующей выдержкой в зажатом состоянии под воз действием гибочных суппортов. Охлаждение поковки производит ся в зажатом состоянии, но без усилия гибочных суппортов. Элек трогибка дала возможность получить поковки без окалины с чистой поверхностью, не требующей последующей механической об

работки. Получаемая точность валов характеризуется следующи ми данными: диаметр шеек в пределах 25В4—0,14 мм\ радиаль ное смещение оси шеек колена в пределах 50±0,3 мм-, угловое от клонение шеек вала от номинала в пределах 50 мм ±0°21' или ±0,3 мм на радиус; уклон оси шеек вала не более 0,3 мм в преде лах поля допуска на размер колен; усилие сдвига шайбы после приварки—более 1000 кГ при требуемом усилии сдвига—200 кГ.

Полуавтоматы для одновременного электронагрева и гибки аналогичного типа могут быть применены на предприятиях, изго товляющих: детали, изгибаемые в нагретом состоянии в одной или разных плоскостях; коленчатые валы, изгибаемые в одной плоско

сти; коленчатые валы с шейками, расположенными в разных плос костях.

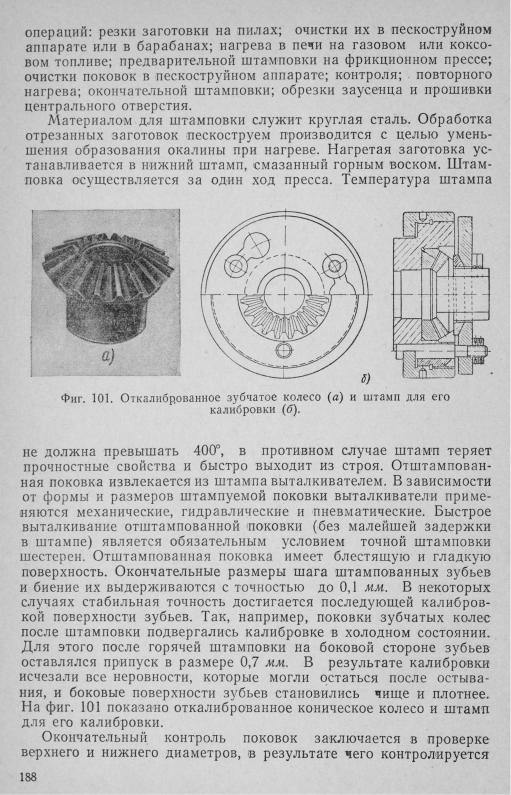

ШТАМПОВКА ШЕСТЕРЕН С ЗУБЬЯМИ

В результате ковки и горячей штамповки зубчатые колеса, как правило, получаются с напусками по контуру, т. е. без обра зования зубьев в процессе пластической деформации. Поковки

шестерен проходят фрезерование зубьев, что вызывает большие потери металла в стружку и большие затраты времени на механи ческую обработку. Экспериментальные работы в промышленности

ряда стран привели к созданию нового метода штамповки шесте

рен непосредственно с зубьями. Так, в 1942 г. этот способ был разработан фирмой Тимкенодетройт Акол К° (США). В послевоен ные годы штамповка шестерен с зубьями была освоена в Чехосло

вакии, ГДР, ФРГ и Венгрии. В СССР этот метод также нашел

применение. На автомобильном заводе им. Лихачева заканчивают ся опыты по штамповке с зубьями сателлита дифференциала ав

томобиля ЗИЛ-150.

Шестерни для сельскохозяйственных машин и других несложных механизмов штампуются с черным зубом без механической обра ботки, а для автомобилей и тракторов — с припусками на после дующие доводочные операции механической обработкой (0,3—«

0,7 мм на сторону зуба).

Кроме конических и цилиндрических шестерен можно штампо вать шестерни, имеющие кулачки, эксцентрики, цевочные зацеп

185

Прочность пуансона после закалки должна составлять 160—

180кГ/мм2. После термообработки рабочие поверхности пуансона

иматрицы тщательно полируются. При штамповке обращается внимание на состояние матриц: например, является обязательным

сохранение в матрицах практически неизменной температуры. Это достигается точным соблюдением режима времени, извлечени ем поковки из штампа сразу после окончания операции штамповки и предотвращением попадания посторонних веществ в матрицу во время штамповки. Удаление отштампованной поковки из штампа производится с помощью ножевого толкателя.

Наиболее сложным является изготовление ручьевого вкладыша для штамповки шестерен со спиральным зубом. На металлургиче ском заводе в Чехословакии штамповку ручьевых вкладышей с

образованием фигуры со спиральным зубом производят с одного нагрева за несколько ходов пресса. За каждый ход пресса пуансон «ввинчивается» в частично отштампованную полость. Эта операция

повторяется 3—4 раза.

Процесс штамповки. Технология точной штамповки шестерен требует соблюдения точной резки заготовки, безокислительного

(или малоокислительного) нагрева, предварительной и оконча тельной штамповки (с одинарной обрезкой заусенца) и полугоря-

чей калибровки (не всегда).

Резку заготовок более целесообразно производить на прессножницах или эксцентриковых прессах во втулочных штампах с контролем по весу. Получение определенного весового допуска на заготовку необходимо особенно при штамповке на кривошипных

ковочно-штамповочных прессах жесткой конструкции, так как ко лебания допуска на заготовку влекут за собой колебания размер ной точности отштампованных зубьев. При штамповке на фрикци онном или гидравлическом прессе точность заготовки имеет мень

шее значение, |

так как в этих прессах отсутствует работа |

машин |

|

в распор. |

|

(по опыту заводов |

ГДР и |

Нагрев заготовок для штамповки |

|||

Чехословакии) |

возможно производить в |

камерных печах на газо |

|

вом или твердом топливе. Однако наиболее рациональным являет ся электрический нагрев в индукционном нагревателе. Перед по мещением в штамп заготовка не должна иметь окалины, так как глубокие выемки для зубьев в матрице создают условия для за-

шта1мповки окалины. В случае окислительного нагрева окалину после предварительной штамповки необходимо очистить. В ГДР для точной штамповки шестерен с зубьями применяются фрикци онные прессы усилием от 100 до 1500 т, в зависимости от размеров поковок.

Штамповка шестерен с зубьями наиболее эффективно осущест вляется на кривошипных ковочно-штамповочных прессах. Их при менение экономически оправдывается в массовом и крупносерий ном производстве.

Технологический процесс штамповки сателлита с зубьями, при нятый в ГДР и Чехословакии, состоит из следующих основных

187

конусность. Затем проверяется центровка отверстия, при этом до

пустимая величина эксцентрицитета не должна превышать 0,05 мм.

Характерно отметить, что по данным одного Чехословацкого завода, отштамповавшего в 1954 г. 226 тыс. шт. шестерен с зубья ми, коэффициент точности поковок Кхех по сравнению с прежним способом (штамповка без зубьев) повысился с 0,57 до 0,87. Реаль но это выразилось в уменьшении веса одной поковки с 1,64 до

1,09 кг.

Конические колеса, отштампованные обычным способом, имели вес: малое колесо 2,1 кг, большое колесо 4 кг. При переходе на точную штамповку с зубьями вес снизился соответственно до 0,5

и 1,6 кг.

Московский автозавод им. Лихачева совместно с НИИАвтопромом разработал новый технологический процесс штамповки сател лита с зубьями для машины ЗИЛ-150 121]. Сателлит дифференциа

ла автомашины ЗИЛ-150 имеет |

следующие параметры: |

число |

|

зубьев — 11; диаметр делительной |

окружности — 69,85 |

мм; |

обра |

зующая делительного конуса — 78,09 мм; наружный |

диаметр — |

||

84,25 мм, угол делительного конуса — 26°34'; толщина зуба по дуге делительной окружности— 11,834 мм-, припуск по толщине зуба по дуге делительной окружности принимается равным 0,7 мм-, высота зуба полная без припуска — 13,08 мм; припуск по дну ножки —

1,0 мм.

Чертеж поковки предусматривает неравномерный припуск по профилю зуба в пределах 0,6—0,7 мм. Неравномерный припуск был вызван необходимостью совмещения центров делительного

конуса, конуса ножки зуба и угла зуба на делительном конусе. Припуск предусмотрен также на механическую обработку по от верстию и по торцу со стороны сферы. Для устранения возможных дефектов при штамповке сателлита длина зубьев была увеличена

на 1,0 мм.

Технологический процесс штамповки сателлита с зубьями для

машины ЗИЛ-150 включает следующие операции: резку штучных заготовок на ножницах (или на прессе) в штампе с контролем по весу в пределах допуска ±0,02 кг; нагрев заготовки в индукцион ном нагревателе; штамповку на кривошипном ковочно-штамповоч ном прессе в три перехода: осадку, предварительную штамповку и окончательную штамповку; калибровку на кривошипном ковочно штамповочном прессе при температуре 850° (с использованием штамповочного нагрева); обрезку заусенца и холодную прошивку отверстия; термическую обработку; очистку поковок от окалины; контроль.

На фиг. 102 показан штамп для штамповки поковки сателлита с зубьями. Вставки для осадки заготовки предусмотрены в перед ней части штампа между прижимами. Для предварительной штам повки вставки размещены слева, для окончательной — справа. Конструкция вставок показана на фиг. 2. Вставки состоят из вкла дышей 1 и 2, расположенных: 1 — в нижнем штампе для предвари тельного ручья и в верхнем штампе для окончательного ручья;

189