книги из ГПНТБ / Скуридин, А. В. Склеивание и сращивание деталей стандартных домов и столярных изделий

.pdf

о

Наименование и Основные компоненты

Вид

марка клея |

клея |

Срок х р а нения смо лы, месяцы |

Рабочая ж изнеспо собность, час. |

Сопротивле ние длитель ным воздей ствиям тепла и влажного воздуха |

Таблица 2'

Грибоустойчи

Область применения

вость

Феноло-формаль- |

Феноло-формальдегид- |

Жид 6-12 |

2—4 |

Высокое |

||||

дегидный КБ-3 |

ная смола |

Б |

и |

керо кость |

|

|

||

|

синовый контакт |

Петро |

|

|

|

|||

|

ва |

|

|

|

|

|

|

|

Феноло-формаль- |

Феноло-формальдегид- |

Жид 3-6 |

1,5-2,5 |

Высокое |

||||

дегидный СП-12 |

ная смола СП-2 и |

ке кость |

|

|

||||

|

росиновый контакт Пет |

|

|

|

||||

|

рова |

|

|

|

|

|

|

|

ЦНИИМОД-1 |

Смола ЦНИИМОД-1 и |

Жид 3-6 |

1,5-2,5 |

Выше |

||||

|

керосиновый |

контакт |

кость |

|

среднего |

|||

|

Петрова |

|

|

|

|

|

|

|

ВИАМ-Б-3 |

Смола ВИАМ-Б, |

аце |

Жид 3-6 |

2-4 |

Высокое |

|||

|

тон, спирт и керосиновый кость |

|

|

|||||

|

контакт Петрова |

|

|

|

|

|

||

Мочеви.но-фор маль- |

Мочевино-формальде- |

Жид 3-6 |

2-3 |

Среднее |

||||

дегидный К-17 |

гидная смола МФ-17, |

кость |

|

|

||||

|

щавелевая кислота и на |

|

|

|

||||

|

полнитель (древесная |

|

|

|

||||

|

мука, литопон и др.). |

|

|

|

||||

Казеиновый |

Казеиновый |

|

клей |

и |

Поро 6-12 |

3-5 |

Пони |

|

|

вода |

|

|

|

|

шок |

|

женное |

Казеино-цементный |

Казеиновый |

клей |

(в |

Поро 6-12 |

3—5 |

Среднее |

||

|

порошке), цемент и вода |

шок |

|

|

||||

Мездровый |

Сухой мездровый |

клей |

Плит Дли Длитель Низкое |

|||||

|

и вода |

|

|

|

|

ки тель |

ный |

|

|

|

|

|

|

|

ный |

|

|

Грибоустойчив

Грибоустойчив

Грибоустойчив

Грибоустойчив

Грибоустойчив

Негрибоустойчив

Грибоустойчив

Негрибоустойчив

Конструкции и детали,

подвергающиеся увлаж нению

Конструкции и детали, подвергающиеся увлаж нению

То же, за исключением наружных конструкций

Применение ограниче

но

Строительные детали, защищенные от увлажне ния

Защищенные от ув лажнения строительные детали

Открытые конструк ции, защищенные от увлажнения

Строительные детали, защищенные от увлаж нения

Нанменование

клея

Бакелитовая

пленка

Альбуминоказеиновый

Альбуминопараформальдегидный

Альбумино-

формальдегидный

Основные компо |

р а |

|

|

|

рокС х |

нения, |

месяцы |

||

ненты клея |

||||

|

|

|

Феноло-формальде 6-12 гидная смола и бу мага-основа

Альбумин, казеин, 6-12 известь

Альбумин, параформ 6—12

альдегид, едкий

аммоний

Альбумин, формалин, 6-12 водный раствор ам миака

|

Таблица |

3 |

|

Сопротив |

нии, °C |

птимальное) дельноедавприепие |

клемванин, 'см1 |

воздуха |

|||

ление воз |

Максималь |

|

|

действию |

ная темпе |

|

|

ратура при |

|

|

|

влажного |

|

|

|

склеива |

|

|

|

|

|

|

|

и тепла |

|

|

|

Выше |

150 |

20— 25 |

|

среднего |

|

|

|

Среднее |

100-130 |

15-20 |

|

Выше |

125-145 |

15-20 |

|

среднего |

|

|

|

Выше |

125145 |

15-20 |

|

среднего |

|

|

|

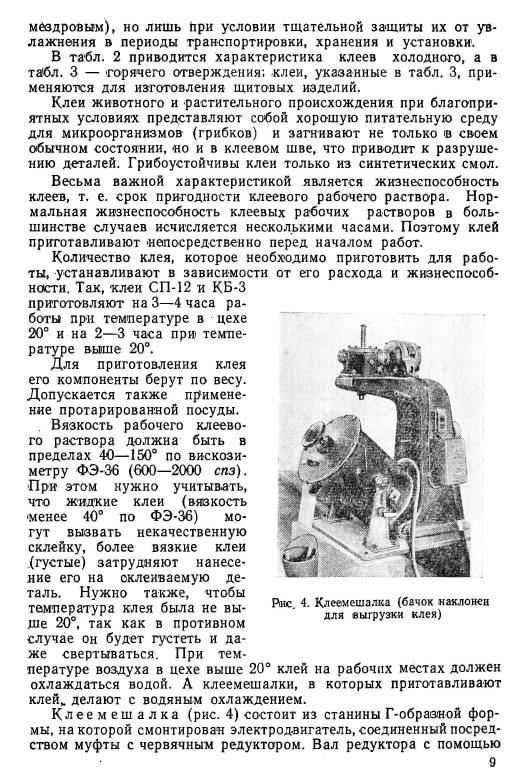

рукоятки можно поднимать и опускать. На его конце имеется муфта с шлицевыми пазами, которыми она при опускании нахо дит на шлицевой конец вала лопастной мешалки.

Бачок клеемешалки снабжен рубашкой для охлаждения клея во время его приготовления и опирается цапфами на две стой ки, что позволяет наклонять его во время загрузки и выгрузкй. Сверху бачка находится крышка с сектором, откидывающимся на

шарнирах. Для промывки или ремонта |

бачок легко |

может быть |

снят. Закрепляют его в вертикальном |

положении |

при помощи |

фиксатора, имеющегося в правой стойке. Внутренние стенки, ло патки и дно мешалки следует изготовлять из луженой или эмалиро ванной стали, а иногда из дюралюминия (для феноло-формаль- дегидных и мочевино-формальдегидных клеев) и алюминия (для казеино-цементных и казеиновых клеев).

С помощью клеемешалки можно получить хорошо смешанный клей за 10—15 мин.

Техническая характеристика |

клеемешалки |

|

Полезный объем, л.................................................................... |

|

15 |

Число оборотов лопастного вала, об/мин |

.... |

60 |

Электродвигатель клеемешалки: |

|

0,6 |

мощность, кет........................................................... |

|

|

число оборотов в минуту................................... |

|

.1440 |

Вес, кг.......................................................................................... |

|

212 |

Кроме клеемешалки, в клееварочном отделении должно быть следующее оборудование: луженые или эмалированные бачки для выдерживания клеев и разноски их к рабочим местам, весы таре лочные с набором разновесов, термометры, посуда для дозировки компонентов клея, кружки для раздачи готового клея, сита и т. д.

11

Рассмотрим некоторые виды клеев. Феноло-формальдегидн ые клеи КБ-3 и СП-2 состо

ят в основном из феноло-формальдегидных смол, получающихся путем конденсации фенола с формалином в присутствии катали затора (едкого натрия или едкого бария). Эти смолы изготовля ют в жидком виде (водный или спиртовой раствор) на предприя тиях химической промышленности и поставляют в готовом виде потребителю, который на месте вводит в смолу отвердитель — ке росиновый контакт Петрова.

Клей КБ-3 содержит 4—5% свободного фенола. Он представ ляет собой смесь феноло-формальдегидной смолы и отвердителя.

Клей СП-2 содержит 2—3% свободного фенола. Он состоит из смолы СП-2 и отвердителя.

От заводов-изготовителей формальдегидные смолы поступают в стеклянных бутылях или в бочках, плотно закрытых пробками. При получении необходимо следить, чтобы смолы имели заводской паспорт.

Хранить их следует при температуре не ниже 0 и не выше 20°, а чтобы увеличить срок использования — при температуре от 0 до 5°. Смолы необходимо предохранять от непосредственного дейст вия солнечных лучей.

Обычно при длительном хранении они густеют. В связи с этим вязкость смол нужно проверять не реже одного раза в месяц. При получении смол с заводов-изготовителей она должна быть в пре

делах ГО—3'5° по ФЭ-36 |

(150—450 |

спз). Для приготовления |

||

клея можно использовать |

смолы вязкостью |

10—110° по |

ФЭ-36 |

|

(150—1500 спз). Если смола загустела, ее |

необходимо' |

раз |

||

бавить ацетоном или спиртом-сырцом. Однако более 10% |

раст |

|||

ворителя (от веса смолы) |

добавлять |

нельзя. |

|

|

Керосиновый контакт Петрова представляет собой масляни стую жидкость коричневого оттенка. Он не огнеопасен, и его мож но перевозить по железной дороге в металлических бочках.

Контакт Петрова хранят в защищенных от действия солнечных лучей стеклянных бутылях или деревянных бочках, плотно закры тых пробками. Если он получен в стальных бочках, то рекомен дуется перелить его в стеклянную или деревянную тару. Не реже одного раза в 3 месяца необходимо проверять кислотное число каждой партии контакта. Контакт с повышенным кислотным чис лом может быть разбавлен водой.

Порядок приготовления клеев КБ-3 и СП-2 следующий. В клеемешалку заливают необходимое кояйчестВо смолы, а затем, пере мешивая ее, постепенно добавляют отвердитель (предварительно взвешенный). Перемешивают смолу с отвердителем в течение 10— 15 мин., пока не получится однородная клеевая масса. Затем сливают ее в бачки и выдерживают до получения клея необходи мой вязкости. Если вязкость клея при проверке окажется недоста точной, его выдерживают дополнительное время.

12

Сослав феноло-формальдегидных клеев КБ-3 и СП-2

Вес. части

|

КБ-3 СП-2 |

|

Смола Б |

..... 100 |

— |

Смола СП-2 |

......................................... — |

100 |

Контакт Петрова (с кислотным числом 80) |

|

|

для склеивания при температуре, °C: |

40 |

|

15—16 |

25 |

|

18—20......................................................... |

Й0 |

35 |

22—25 ......................................................... |

15 |

30 |

Примечание. При кислотном числе |

контакта (а)', от |

|

личающемся более чем на 10% |

от принятого среднего значе |

|

ния (80), количество контакта |

изменяют |

пропорционально |

80 |

|

|

отношению —. |

|

|

Мочев и н о-ф о р м а л ь д еги д н ы й клей К-17 представля ет собой смесь мочевино-формальдегидной смолы МФ-17, 10%-но го водного раствора щавелевой кислоты (отвердитель) и на полнителя (литопона, древесной муки и пр.). Смола МФ-17 изго товляется на заводах химической промышленности и поступает на предприятия в жидком виде.

Для приготовления клея К-17 в промытую клеемешалку за гружают отвешенное количество мочевино-формальдегидной смо лы МФ-17, затем засыпают туда древесную муку № 150 или лито пон — белый минеральный пигмент, состоящий из сернистого цин ка и сернокислого бария. Оба компонента тщательно перемешива ют, постепенно добавляя 10%-ный раствор щавелевой кислоты. Количество его определяют опытным путем для каждой партии смолы, исходя из необходимой жизнеспособности клеевого ра створа.

Смола МФ-17 по требованию заказчика поставляется с напол нителем или без него. Хранят ее от 4 до 12 месяцев в плотно за крытой посуде, в сухом помещении при температуре от 0 до 20°.

Качество смолы нужно проверять |

не реже |

одного раза |

в две |

|

недели. |

|

|

|

К-17: |

Рекомендуемый состав мочевино-формальдегидното клея |

||||

Мочевино-формальдегидная смола М-17 . . |

Вес. части |

|

||

. |

100 |

|

||

10%-ный водный раствор щавелевой |

кислоты |

|

|

|

(ГОСТ 5873—51)............................................................ |

|

|

12—28 |

|

Наполнитель-литопон (ГОСТ 907—53) или |

|

|

|

|

древесная мука (ГОСТ 911—51) |

..... |

8—10 |

|

|

В мочевино-формальдегидный клей добавляют воду до полу чения вязкости 40° по ФЭ-36. В настоящее время этот клей широ ко применяется в промышленности и при строгом соблюдении ре жимов склеивания дает хорошие результаты.

Казеиновый и казеино-цементный клей. Казеи новый клей вырабатывается в виде порошка. -Он содержит 100 вес. частей казеина, 27 вес. частей извести, 2 вес. части керосина, 12 вес. частей фтор’истого натра и 0,5 вес. части медного купороса.

13

Казеиновый .клей приготовляют следующим образом. В клеемешалку заливают воду (температура воды 15—20°) и при непре рывном перемешивании засыпают необходимое количество порош кообразного клея.

Если в процессе приготовления клея |

раствор сильно загусте |

ет, то ждут его разжижения, остановив |

клеемешалку, затем ее |

снова включают и перемешивают клей до образования однород ной массы. После этого клеемешалку останавливают на 10— 15 мин., потом опять включают двигатель на 5—10 мин. и клей готов к употреблению.

Для склеивания строительных конструкций рекомендуется ис пользовать клей соота «экстра», но иногда применяют и клей мар ки ОБ. Казеиновый клей негрибоустойчив и имеет пониженную водостойкость. Разновидность его — казеино-цементный клей — обладает повышенной водостойкостью и грибоустойчивостью.

Для приготовления казеино-цементного |

клея в казеиновый |

клей добавляют портланд-цемент марки 400 |

в количестве 75% от |

веса казеинового порошка. Режим приготовления казеино-цемент ного клея такой же, как и казеинового. В готовый клей добав лять казеиновый порошок или цемент не разрешается. Перед упот реблением казеино-цементный клей необходимо тщательно пере мешивать, чтобы не осаждался цемент.

Казеиновый клей и портланд-цемент хранят в бумажных меш ках или барабанах, изготовленных из (Ьанеры или белой жеСти, при температуре воздуха в складе 10—30° и относительной влажно сти 50—70%. Помещение склада должно быть чистым, сухим и хорошовентилируемым. Барабаны с клеем укладывают на рас стоянии 0,5 м от наружных стен и 1 .и от паровых труб.

Клей с твердыми комками, подмоченный, с гнилым запахом, а также содержащий насекомых, бракуют без лабораторных испы таний. При длительном хранении его необходимо проверять один раз в 5 месяцев.

Казеино-цементный клей очень тупит инструмент и потому при меняется для склеивания деталей, которые не подвергают после дующей станочной обработке или обрабатывают после склейки очень мало.

Рецептура рабочего раствора казеинового- и казеино-цвмент-

ного клея: |

|

Вес. |

части |

|

казеино |

казейно- |

|

Казеиновый |

вый! |

цементный |

|

клей в порошке |

|

|

|

(ГОСТ |

3056—45)............................. 100 |

|

100 |

Портланд-цемент марки 400 (ГОСТ 970—41) — |

|

75 |

|

Вода 10—20°С........................................................... 210 |

|

220—250 |

|

Примечание. Количество воды уточняется опытным путем в зависимости от требуемой вязкости клеевого ра створа..

Мездровый и костный клеи вырабатывают в виде плиток. Они удобны и стойки при хранении и транспортировке.

14

Рабочий раствор мездрового клея приготовляют следующим образом. Сначала плитки клея укладывают в чистую посуду и за ливают холодной водой для набухания в течение 6—12 час. Затем их загружают в котел с паровой рубашкой и подогревают до тем пературы не выше 80°. Концентрация готового рабочего раствора мездрового клея 20—40%, а костного — 40—50% (содержание воды по отношению к весу сухого клея равно 100—150%). Клеевые растворы такой концентрации обеспечивают прочные соединения, если изделия не подвергаются увлажнению. Клеевой раствор при понижении температуры застудневает (желатинизируется). Тем пература застудневания зависит от концентрации раствора, а ско рость этого' процесса зависит от температуры клеевого раствора и температуры окружающей среды. Мездровые клеи, -как правило, желатинизируются в два раза быстрее, чем костные, густые ра створы — быстрее, чем разведенные жидкие.

Исследования показа ли, что при 30 %-ной кон центрации клея резкое повышение вязкости про исходит в пределах тем ператур ниже 35°; изме нение температуры рабо чего клеевого раствора в пределах 55—70° мало сказывается на вязкости клея. Поэтому температу ра рабочего клеевого ра створа должна быть в этих пределах.

Мездровый и костный клеи хранят в мешках при температуре 0—20°. Помещение склада долж но быть сухим и хорошо вентилируемым. При вла жности клея выше 25% он быстро загнивает.

Качество клеев прове ряют в лаборатории, где определяют жизнеспособ

ность клеевого раствора и вязкость смолы или клея. Вязкость определя ется вискозиметром ФЭ-36 (рис. 5), который при помощи регулировочных винтов устанавливают го ризонтально.

Рис. 5. |

Вискозиметр |

ФЭ-36: |

1 — резервуар; |

2 — ванна; |

3 — кольцо; |

4 — крышка; 5 — втулка; 6 — игла; 7 — указатель уровня; 8'л9— винты; 10 — крон штейн; 11 — стойка; 12 — плита; 13— ре гулировочные винты; 14 — сопло

4-3 |

15 |

Под его сопло помещают мерный цилиндр емкостью 50—100 см3. В резервуар наливают проверяемую смолу или клей, а в ванну— воду для поддержания необходимой температуры проверяемого раствора.

При температуре клеевого раствора или смолы 15—20° быстро вынимают иглу из сопла. Когда клей или смола начнет вытекать, пускают секундомер и останавливают его в момент наполнения мерного цилиндра клеевым раствором до объема 50 см3.

Условную вязкость |

выраженную в градусах ФЭ, вычисля |

ют по формуле: |

V к ■ т, |

|

где к — константа сопла, устанавливаемая при калибровке при бора;

т — время истечения 50 см3 клеевого раствора.

Клеящую способ ность определяют при испытании на скалывание образ цов из древесины ду ба, ясеня или сосны (не менее 8 образ цов). Образцы ис пытывают в сухом состоянии и после ■вымачивания в воде ■в течение 24 час. при температуре 15—25°.

Рис. 6. Образец для определения клеящей способности:

а — склеенная заготовка; б — схема раскроя за готовок; в — готовый образец

Размер |

их: |

длина |

32О± 10 |

мм, |

шири |

на 60±2 мм и тол щина 25 ± 1 мм. Вл ажность 7—10 %. Склеивают их по парно, при этом на

правление волокон древесины в брусках должно быть параллель ным, а направление годичных слоев—под углом 45—90° к плоско сти склейки. За несколько часов до склейки бруски попарно плотно прифуговывают, их поверхность очищают щеткой или кистью от древесной пыли и других загрязнений, затем смазывают клеем и склеивают в прессе или вайме под давлением 3 кг!см2. В прессе бруски выдерживают под давлением 24 часа и после распрессовки еще 24 часа. Затем их разрезают на 4 равные части и из каж дой изготовляют образец по форме и размерам, указанным на рис. 6. Образцы должны быть прямоугольные, без зарезов и под резов. Скалываемая часть образца должна иметь размеры с точ ностью до ±0,5 мм.

При проверке клеящей способности мочевино-формальдегид- ных, казеиновых и казеино-цементных клеев испытывают два об-

16

разца в сухом состоянии и два — после вымачивания. В сухом виде образцы испытывают через 4—5 дней после склеивания. До испытания они должны храниться при температуре 20°.

Качество склеивания испытывают в следующем порядке. Об разец устанавливают в приспособление (рис. 7) и вместе с ним — на опорную площад ку гидравлического или пневматического пресса. Затем пресс пускают в действие и раскалывают об разец по клеевому слою, причем усилие должно быть прило жено вдоль волокон.

Максимальную на

грузку, |

при |

которой |

Рис. |

7. |

Приспособление |

||

образец |

раскалы |

для испытания образцов |

|||||

вается, |

отсчитывают |

1 - |

на |

скалывание: |

|||

по |

силоизмерителю |

основание; 2 — пе |

|||||

редвижная |

упорная по |

||||||

с |

точностью |

±5 кг- |

душка; |

3 |

— накладка; |

||

4 — зажимной винт; 5— испытываемый образец

Рис. 8. Схема пневматического пресса для испытания образцов на скалывание:

1 — цилиндр; 2 — плита; 3 — колонка; 4 — ручной насос; 5 — манометр

Предел прочности при скалывании высчитывают с точностью

до 1 кг по формуле: |

Рмакс. |

|

хмяке- |

||

р , |

где РМакс — максимальная нагрузка при скалывании, кг; F — площадь скалывания, см2.

Схема пневматического пресса для испытания образцов, изго товленного на Косто'польском ДСК, дана на рис. 8.

"гос” ЛТ’-МАЯ 1 |

- /3 |

17 |

ПОДГОТОВКА ПОВЕРХНОСТИ ЗАГОТОВОК К СКЛЕИВАНИЮ

Заготовку и обработку брусков производят в машинном цехе. Отходы лесопиления, направляемые на склейку, раскраивают на бруски определенных размеров. При этом вырезают дефект

ные участки (гниль, обзол, крупные сучки и т. д.). Раскрой про изводят с учетом профиля и размеров готовых деталей по зара нее разработанным спецификациям. Обычно из досок толщиной 40 мм и более вырезают бруски для оконных переплетов и двер ных полотен, из досок меньшей толщины — бруски для более тон ких деталей. Затем их прирезают по длине, исходя из максималь ной длины клееных деталей и пресс-вагонетки, и транспортируют в сушилку.

Перед склеиванием древесина обязательно должна быть высу шена, так как при повышенной влажности снижается прочность склеенных деталей. Это в большой мере сказывается при исполь зовании феноло-формальдегидных клеев и в меньшей — казеино вых и казеино-цементных.

Результаты ряда испытаний показали, что нельзя склеивать древесину влажностью выше 18%. При изготовлении из цельной древесины влажность деталей оконных переплетов, фрамуг и двер ных полотен, подоконных досок и наличников должна быть не выше 12—15%, оконных и дверных коробок — 18%, дощатых фи

ленок — 9—12%, досок чистого пола — 15% |

(в соответствии с |

ГОСТом 475—56 и ГОСТом 8242—56 и др.). |

При производстве |

клееных деталей ее следует снижать. Влажность древесины, ис пользуемой для склеивания строительных деталей, должна быть в пределах 9—15% (в зависимости от вида детали и ее назначе ния), а для изготовления 'клееных столярных изделий — 9—12%.

После сушки склеиваемые поверхности брусков строгают. При изготовлении клееных изделий необходимо обратить особое вни мание на правильную и хорошую подготовку склеиваемых поверх ностей. Они должны плотно прилегать одна к другой и быть чи стыми, без пыли, масляных пятен и т. д. Отсортированные брус ки набирают в пакеты и на вагонетках подают в отделение клее ных деталей.

СКЛЕИВАНИЕ ЗАГОТОВОК ДЛЯ ДЕТАЛЕЙ ДОМОВ И СТОЛЯРНЫХ ИЗДЕЛИЙ !

Размещение оборудования в отделении клееных деталей пока зано на рис. 9.

Перед склеиванием на заготовки наносят клей вручную, рас пылением или при помощи клеевых вальцов. При ручной намаз ке расходуется большое количестве клея, а из-за неравномерности клеевой прослойки снижается качество клееных деталей. Способ

18