книги из ГПНТБ / Голубев, А. И. Торцовые уплотнения вращающихся валов

.pdfАналогично рассчитывают руд во внешнем торцовом уплотне нии с сильфоном (рис. 25, б):

л |

+ ^2 ^ 1 + D\---2~ ( ^ 2 + ^l )] |

" 12 А) |

|

Руя |

(3) |

|

д е - л ? ) |

где F — сила упругости сильфона или сильфона с пружиной. В отличие от формул (1) и (2), в формуле (3) отсутствует сила

трения Тг и в числитель входит полусумма квадратов диаметров сильфона. Для гидравлической разгрузки пары трения изменяют соотношение диаметров dlt d2 и D lt D 2.

Для приближенной оценки величины гидравлической разгрузки того или иного уплотнения часто используют так называемый ко эффициент гидравлической разгрузки k, равный отношению пло щади действия прижимающего давления к площади контакта. Для внутренних торцовых уплотнений с вращающимся упругим элементом (см. рис. 24) и внешних с неподвижным (см. рис. 25) этот коэффициент

D l - d 2 |

(4) |

k = |

|

D \ - D \ |

• |

Для внешних торцовых уплотнений с вращающимся упругим элементом и внутренних с неподвижным

d.2 —• D\ |

(5) |

k = |

|

D \ - D \ |

' |

В гидравлически неразгруженном уплотнении (см. рис. 24, а) коэффициент k 5s 1, в то время как в разгруженном уплотнении (см. рис. 24, б) k <С 1. В торцовых уплотнениях различных кон струкций значения k изменяются от 0,5 до 1,2.

Линейный закон распределения давления в зазоре уплотнения принимали ранее независимо от характера сопротивления течению жидкости. Чтобы определить, насколько это предположение соот ветствует действительности, обратимся к экспериментам [15]. Было исследовано течение масла в плоской кольцевой щели с за зорами от 0,5 до 15 мкм при неподвижных стенках. Течение про исходило от центра к периферии. Установлено, что закономер ности течения жидкости в щели соответствуют вязкому ламинар ному течению несжимаемой жидкости. При этом, несмотря на тща тельную очистку масла, входной участок щели постепенно засо рялся твердыми частицами (облитерация щели). Это явление вы ражалось в изменении эпюры распределения давления в радиаль ном направлении. Падение давления на начальном участке по степенно возрастало.

На рис. 26 показано изменение эпюр распределения давления смазки при протекании масла через щель. С увеличением времени нахождения уплотнения в статическом состоянии удельные дав-

30

ления в контакте возрастают, а утечка через пару трения умень шается.

Результаты этих экспериментов подтверждены на практике. После остановки вала утечка через уплотнение сначала быстро,

а затем медленно уменьшается.

Сравнительно быстрое изменение утечки можно объяснить изменением величины зазора в результате перехода от динамиче

ского состояния уплотнения к статиче |

|

|

|

||||

скому и |

выдавливания |

части |

жидкости |

|

|

|

|

из зазора. Последующее достаточно мед |

|

|

|

||||

ленное уменьшение |

утечки объясняется |

|

|

|

|||

облитерацией щели. |

величинах |

зазоров |

|

|

|

||

При |

малых |

|

|

|

|||

(—0,1 мкм) явление их зарастания в зна |

|

|

|

||||

чительной |

степени |

интенсифицируется |

|

|

|

||

влиянием |

молекулярных |

сил |

взаимного |

|

|

|

|

притяжения между стенками и прилегаю |

|

|

|

||||

щими слоями жидкости. |

|

|

|

|

|

||

Основываясь на результатах экспери |

|

|

|

||||

ментов и принимая, что в начальный пе |

о |

JO |

мм |

||||

риод после остановки эпюра распределе |

Рис. 26. Зависимость рас |

||||||

ния давления в зазоре уплотнения близка |

пределения давления от вре |

||||||

к линейной, для приближенной оценки |

мени протекания масла и |

||||||

ширины |

уплотняющей |

по |

|||||

величины утечки жидкости через пару |

верхности |

в |

|

||||

трения уплотнения можно воспользоваться |

|

|

|

||||

формулой объемного расхода вязкой жидкости через щель с па

раллельными стенками |

|

nhWrf о |

6 |

где h — осредненный зазор щели.

Вопрос о величине зазора h, которую нужно подставлять в фор мулу (6), наиболее труден. Возможны два пути его исследования.

Первый, чисто экспериментальный основан на испытаниях ще лей с различной величиной и формой шероховатости для опреде ления коэффициентов сопротивления течению жидкостей. Далее, по аналогии с теорией фильтрации жидкостей и газов через по ристую среду, могут быть использованы уравнения этой теории.

Второй путь исследований — экспериментально-теоретический, заключается в экспериментальном исследовании шероховатости поверхностей, построении их математических моделей и, на ос нове статистической теории и теории контактирования поверх ностей, использовании этих данных для определения величины утечек жидкостей. Теория контактирования получила значитель ное развитие в трудах советских ученых [19]. Используя ее, можно подсчитать среднестатистический объем, площадь и зазор в кон такте пары трения. При 370м следует исключить площадь, заня тую граничными слоями жидкости, свойства которых отличаются от объемных свойств жидкости. Далее, по аналогии с

31

расчетом подшипников скольжения в работе [42], могут быть использованы уравнения движения вязкой жидкости, в ко торые вводятся статистические характеристики величины зазора.

Если при этом пренебречь локальными изменениями давления и считать, что в среднем по площади щели давление распределено как в щели с равномерным зазором, то формула для расчета утеч ки q будет аналогична формуле (6), где h — некоторый статисти чески осредненный зазор. Этот путь исследований представляется нам наиболее перспективным.

Взаключение коротко остановимся на некоторых особенностях течения газа в неподвижных уплотнительных щелях.

Вотличие от несжимаемой жидкости распределение давления газа даже в идеализированном случае — в щели с параллельными стенками — является нелинейным. Состояние газа в щели можно принять изотермическим, что при малых зазорах и скоростях течения, значительно меньших скорости звука, достаточно близка

кдействительности [41].

Известно также, что коэффициент динамической вязкости га зов сравнительно мало зависит от давления. Тогда для распреде ления давления вязкого газа при плоском изотермическом течении в щели с параллельными стенками получим

(л

где г — текущая радиальная координата; р 2, р х и р — абсолютные давления газа соответственно на входе в щель, выходе и в произ вольном ее сечении.

Эпюра распределения давления имеет параболическую выпук лую форму и не зависит от величины зазора в пределах справед ливости принятых допущений.

Если воспользоваться этой формулой, то отношение разности гидростатической силы, действующей в зазоре пары трения при течении газа, и гидростатической силы при течении жидкости

(принимая линейную зависимость |

для |

распределения давления |

|

в этом случае) к гидростатической силе жидкости будет |

|||

т^ |

1 — Р1/Р2 |

(8) |

|

При p j p 2 —>0, £ —* -д-, |

3(1 + |

Pl/p2) |

• |

т. е. |

максимальное превышение ги |

||

дростатической силы давления газа над силой давления жидкости составляет около 33%. Выражение (8) получено для уплотнений, в которых давление падает от D 2 и Dj. Значения £ для случая падения давления от D x к D 2 мало отличаются от рассчитанных по формуле (8).

Весовой расход газа через щель с параллельными стенками при изотермическом течении выразится зависимостью

Чг~ |

nh3D t (р \ - р \) |

(9) |

|

6Я Г ц ф ,- ^ ) |

|||

|

32

В отличие от расхода, определяемого по выражению (6) для жидкости, весовой расход газа пропорционален разности квадра тов давлений. Все сказанное относительно величины зазора h для течения жидкости можно отнести и к течению газа.

Следует отметить существенную разницу в течениях газа и жидкости при очень малых зазорах и сравнительно больших зазорах и перепадах давления. В первом случае, когда зазоры ста новятся соизмеримыми с величиной молекул газа, его уже нельзя рассматривать как сплошную среду. В этих случаях понятия ла минарного, турбулентного течений и соответствующие уравнения неприменимы к закономерностям течения газа, которые могут быть определены с позиций кинетической теории газов.

При сравнительно больших зазорах и перепадах давления ско рости течения газа становятся значительными и может наступить переход дозвукового течения к сверхзвуковому, ламинарного — к турбулентному. Оба эти перехода, как показали, например, экс перименты с уплотнениями газовых турбин [76], вызывают осевые вибрации контактирующих поверхностей.

Другая отличительная особенность течения жидкостей по сравнению с течением газов состоит в проявлении действия сил поверхностного натяжения (капиллярных сил); в случае течения газов эти силы отсутствуют. По-видимому, влияние этих сил на' распределение давления в зазоре уплотнения мало. Таково мне ние большинства исследователей.

Однако на заполнение зазора пары трения, который является плоским капилляром, силы поверхностного натяжения влияют значительно. Здесь следует отметить существенную разницу между жидкостями, смачивающими твердые стенки (керосин, масла) и несмачивающими (например, ртуть).

Рассматривая процессы, происходящие в уплотнении после остановки вала, можно отметить, что как в случае смачивающих, так и несмачивающих жидкостей давление и гидростатическая сила, действующая в зазоре пары трения, со временем умень шаются. При достаточно длительном пребывании торцового уплот нения в неподвижном состоянии давление жидкости в его зазоре становится равным нулю, а удельное давление в паре трения возра стает до максимальной величины. Отсюда при пусках торцовых -уплотнений в работу возникают большие (сравнительно с уста новившимся режимом работы) моменты трения, вызванные сухим или полусухим трением в парах трения уплотнений.

ОПРЕДЕЛЕНИЕ СИЛОВЫХ И ГИДРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ПАРЫ ТРЕНИЯ ПРИ ВРАЩАЮЩЕМСЯ ВАЛЕ

Определение гидродинамических и силовых характеристик пары трения торцового уплотнения в динамике (при вращении вала) является значительно более сложным, чем определение ее стати ческих характеристик. И здесь имеет место следующий парадокс:

3 А. И. Голубев |

33 |

наиболее простые по конструкции пары трения обыкновенных тор цовых уплотнений представляют наибольшие трудности как для теоретического, так и экспериментального исследований.

Немного менее трудными объектами исследования являются пары трения гидродинамических уплотнений.

Более простую задачу для теории и эксперимента представляет исследование жидкостного трения гидростатических уплотнений, в зазоры которых через специальные отверстия и каналы подается рабочая или другая жидкость.

Причина описанного парадокса заключается, как отмечалось ранее, в различной величине зазоров обыкновенных, гидродинами ческих и гидростатических пар трения.

Аналогичное явление наблюдается у подшипников скольжения: практически нет теории подшипников, работающих в режиме полужидкостного трения; достаточно хорошо развита теория подшип ников на гидродинамической смазке; теория подшипников на гидро статической смазке отличается наибольшей простотой и соответ ствием эксперименту.

ОБЫКНОВЕННЫЕ ПАРЫ ТРЕНИЯ

Единой точки зрения относительно закономерностей трения в за зорах обыкновенных торцовых уплотнений нет, а эксперименталь ные данные по этому вопросу немногочисленный противоречивы.

Основным в исследовании рабочего процесса торцовых уплот нений (аналогично подшипникам скольжения) является определе ние зависимости толщины слоя жидкости (или зазора) в паре тре ния от действующих на нее сил. Остановимся кратко на эксперимен тальных и теоретических исследованиях в этой области. Доста точно полный обзор зарубежных работ по данному вопросу содер жится в работе [65].

Обобщая результаты отечественных и зарубежных исследова ний, можно прийти к следующему выводу: в зазоре пары трения торцового уплотнения имеется слой жидкости, почти полностью разделяющий трущиеся поверхности и способный выдерживать сжимающие нагрузки. Одновременно с этим всегда имеет место износ трущихся поверхностей; как правило, он происходит с не большой интенсивностью и определяется контактами шерохова тостей поверхностей и попаданием твердых частиц в зазор пары. Отсюда следует, что трение в большинстве торцовых уплотнений, работающих на жидкостях, является полужидкостным. Поэтому в рабочем процессе пар трения играют существенную роль следую щие факторы:

а) гидродинамические и связанные с ними (давление, скорость скольжения, вязкость и другие свойства жидкости, форма и обра ботка рабочих поверхностей);

б) материалы пары трения (твердость, антизадирные свойства, прирабатываемость, коррозионная стойкость и др.);

34

в) тепловые явления, связанные с трением пары (температура жидкости, критическая температура, теплопроводность материалов пары, условия отвода тепла, температурные деформации поверх ностей и др.).

Остановимся на результатах некоторых экспериментальных исследований трения в зазорах обыкновенных уплотнений.

При испытаниях уплотнений в зазорах пар трения обнаружен слой жидкости (масло, керосин), причем воспринимаемая им на грузка обратно пропорциональна 3—6-й степени толщины слоя [44]. Приданной толщине слоя нагрузка возрастала с увеличением

скорости скольжения |

и вязкости жидкости. Существование слоя |

|||||||

жидкости |

с |

гидродинамическими |

|

|

||||

свойствами |

установлено |

экспе |

|

|

||||

риментально также в работах [27, |

|

|

||||||

55] и др. |

|

|

|

визуальное |

|

|

||

Непосредственное, |

|

|

||||||

изучение |

слоя |

жидкости |

(масла) |

|

|

|||

в парах трения при малых пере |

|

|

||||||

падах давления |

через прозрачную |

|

|

|||||

стенку одного из колец показало, |

|

|

||||||

что в слое |

наблюдаются |

кавита |

Рис. 27. Зависимость утечки q и коэф |

|||||

ционные |

разрывы, сходные с раз |

|||||||

фициента трения / уплотнения от пе |

||||||||

рывами в |

расширяющихся частях |

репада давления |

(пара трения сталь — |

|||||

зазоров подшипников скольжения. |

углеграфит, пропитанный металлом; |

|||||||

среда —масло, |

k = 0,8; v = 5 м/с) |

|||||||

Большое |

число |

эксперимен |

[60] |

|

||||

тальных |

зависимостей |

коэффи |

|

|

||||

циента трения в торцовых уплотнениях от приложенной к их парам трения нагрузки приведено в работе [60]. Эти кривые имеют падающую форму, что свидетельствует о полужидкостном харак тере трения (рис. 27).

Аналогичные зависимости для коэффициента трения получены в работах [19, 27] и др.

Более общие данные, полученные в результате варьирования материалов, сред, скоростей скольжения и давлений торцовых уплотнений приведены в работах [54 и 72]. Оба автора предста вили зависимости коэффициентов трения от рабочего параметра уплотнений G = fiVblW, сходного с числом Зоммерфельда для подшипников. Это позволило определить области различных ре жимов работы пар трения уплотнений. Так, график на рис. 28 показывает, что при малых нагрузках, больших скоростях и вяз костях жидкостей торцовые уплотнения работают в режиме жид костного трения [54].

Следует отметить наблюдающуюся в экспериментах с узлами уплотнений закономерность: коэффициент трения резко падает при пусках в работу уплотнений (приблизительно в 2 раза) и, наоборот, повышается при остановке вала.

Это явление можно объяснить возникновением и исчезновением (выдавливанием) слоя жидкости в паре трения.

3* |

35 |

Форма трущихся поверхностей влияет весьма существенно на характер трения и величину утечки через уплотнение. Обычно норма отклонений от плоскостности составляет от 0,3 до 0,9 мкм. Однако в процессе работы или в результате плохой доводки могут возникать большие значения отклонений. Если отклонения имеют

f

0,2

0,1

0,05

0,03

0,02 |

0,1 0,2 0.3 0,5 |

1 2 3 |

5 W |

20 30 50-10'ь6 |

|

0,03 |

|||||

Рис. 28. |

Зависимость коэффициента |

трения |

/ от |

рабочего |

|

параметра G пары трения |

торцового уплотнения |

[54]: |

|||

1 — вода; |

2 — веретенное |

масло; 3 — машинное |

масло |

||

характер волнистости, то утечка через зазор уплотнений возра-

стает, а |

коэффициент трения |

падает (режим |

трения сдвигается |

в область жидкостного трения) [54, 62]. |

( |

||

Кроме |

макронеровностей |

поверхностей, на |

характер трения |

в зазоре уплотнения влияют их микронеровности (шероховатости).

|

|

Подтверждением этого служит сле |

|||||||||

|

|

дующий |

эксперимент, |

проведенный |

|||||||

|

|

во ВНИИГидромаше. |

|

|

|

|

|||||

|

|

Плоские |

поверхности металличе |

||||||||

|

|

ских колец пар трения торцовых |

|||||||||

|

|

уплотнений доводили алмазными па |

|||||||||

|

|

стами с |

размером |

частиц |

от |

1 |

до |

||||

|

|

40 мкм. В соответствии с этим уве |

|||||||||

|

|

личивалась |

шероховатость |

поверх |

|||||||

|

|

ностей колец. Затем пары трения |

|||||||||

Рис. 29. |

Зависимость давления от |

металл—углеграфит |

испытывали по |

||||||||

сле приработки |

на |

воде в |

уплотне |

||||||||

размера |

зерна алмазной пасты при |

||||||||||

доводке поверхностей колец из ста |

ниях (в |

идентичных условиях) |

при |

||||||||

ли 9X18 |

с HRC 51—53 (экспери |

постепенном повышении давления и, |

|||||||||

ментальные точки получены для |

|||||||||||

алмазных паст АП-1, АП-3, АП-7, |

следовательно, |

нагрузки |

на |

пары |

|||||||

АП-10, |

АП-14, АП-20, АП-40) |

||||||||||

|

|

трения (коэффициент разгрузки уп |

|||||||||

Во |

|

лотнений |

k — 1). |

|

уплотнений |

и |

|||||

время испытаний измеряли момент трения |

|||||||||||

отмечали начало перегрева и задира поверхностей. Установлено, что существует оптимальная шероховатость поверхностей, при которой слой жидкости в паре трения выдерживает максимальную сжимающую нагрузку (рис. 29).

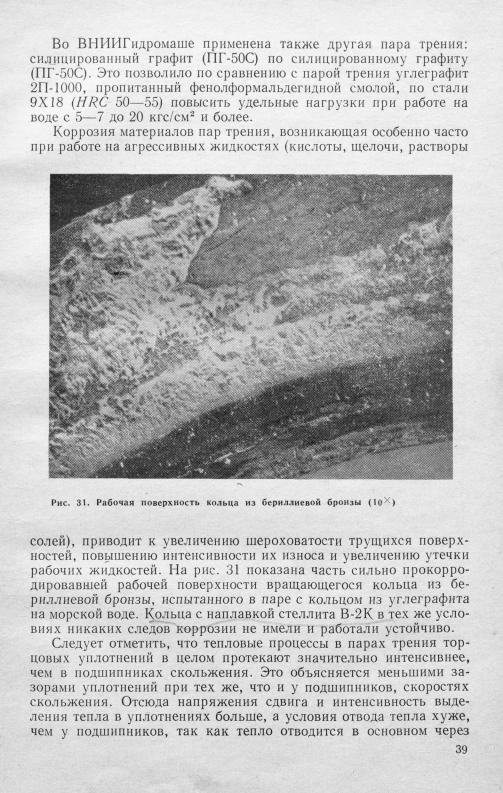

На рис. 30 показаны участки рабочей поверхности колец вблизи границы, разделяющей поверхности, подвергавшиеся и не под вергавшиеся трению после приработки в уплотнении. Из рисунка

36

видно, что при малой начальной шероховатости поверхность сгла живается в результате трения, зазор в паре уменьшается и ухуд шаются условия смазки поверхностей жидкостью. Наоборот, при грубой обработке поверхностей наблюдается микрорезание и пере нос более мягкого углеграфита на металлическую поверхность; приработки поверхностей не происходит.

В |

работах [39 |

и 55] также показано |

существенное |

влия |

ние |

микрорельефа |

трущихся поверхностей |

на работу |

пары |

трения.

Влиянием изменений микрорельефа трущихся поверхностей можно объяснить наблюдаемые нередко при длительных испыта ниях уплотнений нарушения их работы. В результате износа пары трения с течением времени шероховатости сглаживаются, зазор

впаре трения уменьшается, происходит перегрев и образуются задиры и термотрещины на трущихся поверхностях.

Рассмотрим некоторые экспериментальные данные о влиянии материалов трущихся поверхностей на работу пары трения.

Выбор материалов (подробнее об этом см. стр. 111) имеет решаю щее значение.

Например, пара трения бронза—сталь, удовлетворительно ра ботающая на маслах, малопригодна для работы на воде. При этом происходит перенос бронзы на сталь, наблюдается большой износ

итепловыделение, что в конечном счете приводит к чрезмерной утечке и выходу из строя уплотнения.

Создание различных синтетических материалов на основе угля

играфита способствовало широкому внедрению торцовых уплот нений. Дальнейшее повышение требований и усложнение услов-ий работы уплотнений привело к разработке специальных металло керамических и керамических материалов, пластмасс и углеграфитов. Так, например, использование материала на основе кар бида вольфрама позволило по сравнению с наплавкой стеллитом

ваналогичных условиях значительно повысить рабочие пара метры уплотнений. Это подтверждено опытом, проведенным во ВНИИИГидромаше.

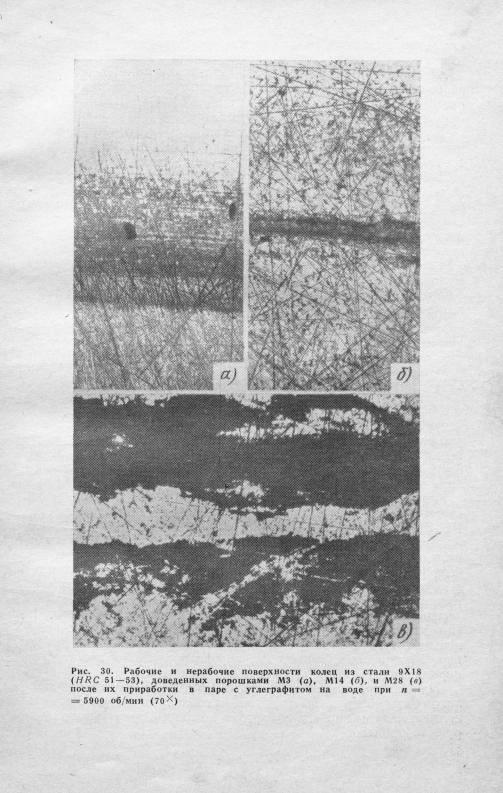

Два уплотнения с коэффициентом разгрузки k = 1 испыты вали одновременно при п = 3000 об/мин на воде. В одном из них

было установлено вращающееся кольцо с наплавкой стеллита, в другом — из карбида вольфрама. Неподвижные кольца были изготовлены из углеграфита 2П-1000, пропитанного фенолформаль дегидной смолой. Давление при испытании постепенно повышали. При давлении около 20 кгс/см2 из уплотнения с вращающимся кольцом, выполненным с наплавкой стеллита, начал выделяться пар. Уплотнение с кольцом из карбида вольфрама продолжало нормально работать и при более высоком давлении.

При разборке на рабочей поверхности кольца с наплавкой стел литом были обнаружены следы перегрева и трещины, а на поверх ности кольца из карбида вольфрама никаких следов трения обна ружено не было.

38