книги из ГПНТБ / Валиев, С. А. Комбинированная глубокая вытяжка листовых материалов

.pdf

|

|

|

|

|

|

|

|

|

Т а б л и ц а |

18 |

|

|

Параметры верхних колец |

матрицы для испытания |

образцов |

|

|

||||||

|

|

с |

большой |

относительной |

толщиной |

|

|

|

|

||

Индекс кольца |

|

|

|

Диаметр кольца |

|

|

|

|

|||

Высота конуса |

|

|

|

|

|

Диаметр |

образца |

||||

матрицы |

|

|

|

|

|

||||||

кольца liv, мм |

|

верхний |

|

Ш1ЖШ1П |

£>„, |

мм |

|

||||

(см. рис. 47, б) |

|

|

|

|

|

|

|

||||

|

|

|

|

|

О в . мм |

~ |

Ок, |

мм |

|

|

|

1 |

б |

|

9,3 |

|

85 |

|

65,5 |

|

87; |

95 |

|

2 |

б |

|

13 |

|

95 |

|

69 |

|

104 |

|

|

3 |

б |

|

15,5 |

|

105 |

|

74 |

|

115 |

|

|

4 |

б |

20 |

|

120 |

|

80 |

|

130 |

|

||

Н а |

рис. 47,6 |

показаны |

сборные матрицы |

для |

указанных |

конт |

|||||

рольных диаметров |

образцов, |

к а ж д а я |

для |

случая |

вытяжки |

без |

|||||

с к л а д к о д е р ж а т е л я |

с верхним |

кольцом, |

имеющим |

индекс |

«б»—• |

||||||

двухконусный профиль, и для |

случая вытяжки со |

с к л а д к о д е р ж а - |

|||||||||

телем |

— одноконусный профиль. П а р а м е т р ы |

матриц |

соответст |

||

вуют |

данным табл . 17 й |

18. Таким |

образом, |

из восьми колец |

|

можно составить восемь |

матриц с |

рациональными |

рабочими |

||

профилями, обеспечивающими высокую идентичность условий испытания.

В зависимости от специфики производства (детали с боль шими закруглениями у дна) испытание можно проводить с по мощью пуансона со сферическим торцом. При таком опыте вы

является картина поведения листа при в ы т я ж к е |

со |

значитель |

||||

ным двухосным растяжением . |

|

|

|

|

|

|

Некоторые результаты экспериментальной проверки изло |

||||||

женного метода приведены в табл . 19. |

Здесь |

д л я |

сравнения |

|||

представлены относительные зазоры — , |

по |

величине |

равные |

|||

условным (номинальным) |

коэффициентам |

утонения (mSl), |

и ко |

|||

эффициенты утонения /л.,к , учитывающие |

максимальное |

(рас |

||||

четное) утолщение к р а я |

заготовки. Здесь |

ж е |

приведены |

значе |

||

ния предельных коэффициентов утонения, вычисленные по

формуле |

(75") |

без учета анизотропии |

м а т е р и а л а |

на |

основе |

экспериментально ууполученных значений |

критической |

ОТНОСИ- |

|||

тельной |

глубины |

— — . |

|

|

|

|

|

di |

|

|

|

Наличие в таблице значений истинных коэффициентов уто |

|||||

нения, меньших, |

чем предельные, и не вызвавших |

разрыва об |

|||

разцов, можно объяснить отклонением утолщения края от рас

четного в меньшую сторону под влиянием различных |

неучтенных |

|||

факторов |

(анизотропия, изгиб, трение |

и т. п.), а |

т а к ж е тем, |

|

что утонение самой кромки |

заготовки |

происходит |

при умень |

|

ш а ю щ е м с я |

объеме материала |

в зоне / / |

и к разрыву |

обычно не |

приводит. |

|

|

|

|

ПО

Т а б л и ц а 19

Результаты экспериментальной проверки метода определения предельных коэффициентов утонения при комбинированной вытяжке (этап II)

Материалы и размеры образной

Сталь |

10 |

D„ |

80 мм |

4'0 = 2,6 мм

Сталь 10

£>„ --- 90 мм

So 2,6 мм

Сталь 10

D 0 = 100 мм

s0 = 2,6 мм

Латунь Л63 D0 — 80 мм

s0 = 1,55 мм

т |

5 |

|

|

края |

пытяжки |

в |

|

|

утонения |

•§• |

1 |

|

||

|

•в-N |

м |

|

|

Коэффициент |

| |

J |

- |

Коэффициент |

I |

I |

|

||

|

3 |

E ° |

|

|

|

3 |

_ |

|

|

|

4 |

= |

|

|

|

2 — |

|

|

|

|

= |

S |

|

|

0,596 0,8^ 0,686

0,603 0,65 0,505

0,610 0,51 0,398

0,610 0,48 0,375

0,530 0,89 0,645

0,536 0,65 0,475

0,54 0,524 0,382

0,54 0,51 0,375

0,477 0,89 0,615

0,483 0,65 0,45

0,486 0,54 0,377

0,486 0,524 0,366

0,61 |

0,90 |

0,7 |

0,61 |

0,85 |

0,66 |

0,61 |

0,65 |

0,506 |

0,62 |

0,45 |

0,354 |

0,62 |

0,386 |

0,305 |

Степе! ь деформ

]ЦНИ

2

3

2

оS- _

472 =

59

61 |

69 |

69 |

76 |

71 |

77 |

52 |

66 |

65 |

74 |

7279

7380

57 |

71 |

68 |

78 |

74 |

82 |

74 |

82 |

45 |

57 |

48 |

60 |

60 |

69 |

72 |

78 |

76 |

81 |

Максимальное усилие Р, кгс |

Предельный коэффициент |

'".чпред |

9 800

13 750

15850

16700 0,40

(разрыв

стенки)

10 660

15950

17550

16750 0,408 (разрыв

стенки)

12 430

16350

17600 0,412 (разрыв стенки)

16 400 0,415 (разрыв стенки)

6 020

6 550

8850

10 250

9650 0,34 (разрыв

стенки)

111

Продолжение табл. 19

|

|

|

|

н |

|

с: |

Степень де |

|

|

|

|

|

|

|

|

та |

|

|

|||

|

|

|

ё |

S |

|

И |

формации |

сС |

н |

|

|

|

|

5 |

|

|

Я |

|

|

О |

5 |

|

|

|

|

|

|

3 |

ЁГ |

|||

|

|

|

3 |

• Н и° |

3 |

|

>, |

|

||

|

Материалы н |

|

|

н |

|

|

о |

|||

|

ш |

|

|

|

К |

|

и |

|||

|

размеры образцов |

£ |

« |

Й |

К |

!*s S- |

о |

|

||

|

|

|

I |

§ |

Я |

=: |

|

|||

|

|

|

5 |

1 |

s |

s |

СО |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

• § • |

|

|

к |

|

ь - |

я |

|

|

|

|

|

|

|

m л: |

О |

и |

|

|

|

|

|

|

1 |

5 |

е- |

*£ |

С ь |

||

|

|

|

|

|

|

S |

||||

Латунь Л63 |

0,54 |

0,92 |

0,676 |

50 |

63 |

6 750 |

|

|||

D 0 |

= 90 мм |

0,54 |

0,81 |

0,595 |

56 |

68 |

8 350 |

|

||

|

|

|

0,54 |

0,77 |

0,565 |

58 |

69 |

9 350 |

|

|

s0 |

= |

1,63 мм |

0,544 |

0,61 |

0,45 |

67 |

75 |

10 900 |

|

|

|

|

|

0,55 |

0,43 |

0,32 |

76 |

82 |

11 350 |

|

|

|

|

|

|

|

|

|

|

|

(разрыв |

|

|

|

|

0,55 |

0,37 |

|

79 |

|

стенки) |

0,36 |

|

|

|

|

|

|

10 000 |

|

||||

|

|

|

|

|

|

|

|

|

(отрыв дна) |

|

Алюминии А1 |

0,615 |

0,74 |

0,58 |

55 |

64 |

1400 |

|

|||

D 0 |

= |

80 мм |

0,618 |

0,63 |

0,485 |

61 |

70 |

1610 |

|

|

|

|

|

0,618 |

0,585 |

0,46 |

64 |

72 |

1650 |

|

|

s0 |

= |

0,94 мм |

0,620 |

0,420 |

0,33 |

74 |

79 |

1900 |

|

|

|

|

|

0,620 |

0,42 |

0,33 |

74 |

79,5 |

1510 |

|

|

|

|

|

|

|

|

|

|

|

(разрыв |

0,36 |

|

|

|

|

|

|

|

|

|

стенки) |

|

Алюминий А1 |

0,548 |

0,74 |

0,550 |

59 |

70 |

1610 |

|

|||

|

|

|

0,55 |

0,63 |

0,466 |

65 |

74 |

1700 |

|

|

D 0 |

= 90 мм |

0,55 |

0,585 |

0,434 |

69 |

76 |

1800 |

|

||

|

|

|

0,55 |

0,48 |

0,356 |

74 |

80 |

1920 |

|

|

s0 |

— 0,94 мм |

0,55 |

0,42 |

0,31 |

77 |

83 |

1450 |

|

||

|

|

|

|

|

|

|

|

|

(разрыв |

0,366 |

|

|

|

|

|

|

|

|

|

стенки) |

|

На |

рис. 48 дл я сопоставления |

приведены экспериментальные |

|||

д а н н ы е |

различных |

исследователей о |

связи коэффициентов |

||

д е ф о р м а ц и и тй и |

mSl |

между |

собой. |

Результаты экспери |

|

ментов согласуются м е ж д у собой, заметны большие возможности конических матриц как по утонению, та к и по деформации пери метра (кривая 5) по сравнению с радиальными (кривая 3). Пре дельные коэффициенты утонения, полученные автором при испы

таниях |

заготовок из стали ( ф р = 0,2), удовлетворительно согла |

суются |

с теоретической кривой т ^ 1 П О Е Д — / (/ n ( /i)> построенной |

112

|

|

|

|

|

|

|

|

|

0,7\ |

|

|

|

|

|

Рис. |

48. Расчетные и |

эксперименталь |

|

|

|

|

1 |

|

||||||

ные |

зависимости |

между коэффициен |

0,6 |

|

|

|

1 |

|||||||

том |

вытяжки |

и коэффициентом |

уто |

|

|

|

|

|||||||

нения: |

|

|

|

|

|

|

|

|

|

|

|

|||

1 — по |

данным |

работы [1]; 2 —по опытам |

|

|

|

|

||||||||

автора |

с непредельными |

значениями |

|

|

|

|

|

|

||||||

(О — вытяжка |

без разрушения; |

X — раз |

0,5 |

|

|

|

||||||||

рыв |

стенки); |

3 — по данным работы |

[51]; |

|

|

|

||||||||

4. а — по данным работы |

Б. Н. Любарско |

|

о——— |

|

||||||||||

го, для |

о=20" и а=15°: 6— теоретическая — |

|

|

|||||||||||

по формуле (45); |

материал — ннзкоуглеро- |

|

|

|

|

|

|

|||||||

днстая |

сталь: Ч' |

=0.2 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

1,1 |

Ц9 |

0,7 |

|

0,5 |

|

по |

формуле |

(46), |

что |

свидетельствует |

о достоверности |

резуль |

||||||||

татов, полученных |

при новом методе испытаний. |

|

|

|

||||||||||

|

5. ОБОБЩЕННАЯ |

КЛАССИФИКАЦИЯ |

МЕТОДОВ |

|

|

|

||||||||

|

И ТЕХНОЛОГИЧЕСКИХ |

СИСТЕМ ГЛУБОКОЙ |

ВЫТЯЖКИ |

|

|

|||||||||

|

Теоретический |

анализ |

и |

экспериментальные |

исследования |

|||||||||

различных |

процессов |

глубокой |

в ы т я ж к и позволяют помимо |

|||||||||||

основных |

понятий — процесс |

деформации, |

схема |

д е ф о р м а ц и и , |

||||||||||

метод (способ) вытяжки, переход (операция), |

ввести |

новое |

||||||||||||

понятие — технологическая |

система. |

|

|

|

|

|

||||||||

|

Методы в ы т я ж к и можно рассматривать как технологические |

|||||||||||||

системы, |

представляющие |

собой последовательное |

сочетание |

|||||||||||

отдельных элементов-операций. |

|

|

|

|

|

|

||||||||

|

Если условно |

обозначить элементы-операции, соответствую |

||||||||||||

щие |

трем |

основным процессам |

вытяжки, следующими |

буквами: |

||||||||||

В — в ы т я ж к а |

(без |

утонения), |

|

П — протяжка, К — комбиниро |

||||||||||

ванная вытяжка, то обычную технологию в ы т я ж к и можно пред

ставить к а к систему, состоящую из элементов В: |

В—В—В—В... |

||

Например, технологический процесс изготовления трубок — |

|||

заготовок д л я |

сильфонов [4] является |

системой |

из элементов В' |

и Я (всего 12 |

элементов - операций): |

В—В—В—В—В—Я—Я— |

|

—П—П—П—П—П. |

|

|

|

Подобные громоздкие системы, широко применяемые в п р о мышленности, свидетельствуют о большой трудоемкости техно

логии глубокой |

в ы т я ж к и . |

|

|

|

|

|

Н а |

основе |

указанных на рис. 3 процессов деформации |

вы |

|||

т я ж к и |

и соответствующих |

им методов |

в ы т я ж к и |

р а з р а б о т а н а |

||

о б щ а я классификация технологических систем |

глубокой |

вы |

||||

тяжки, |

представленная на |

рис. 49 в виде |

структурной таблицы . |

|||

В этой классификации |

технологические системы охватывают |

|||||

все возможные |

сочетания |

процессов вытяжки на |

первой и |

вто- |

||

113

| |

к,-вг |

к2 |

вг |

1 |

|

1 |

|

к,-в, |

Кг-В, |

||

1 |

|

1 |

|

1 |

Кг-Пг |

||

|

1 |

||

к,~п, |

к, |

п, |

|

|

|

||

1КгKg |

Кг-Кг |

||

Кг к, |

к2-к, |

||

1-к, |

в-кг |

||

|

|

'-в |

|

в-л, |

д-П, |

||

п,-п, |

П2 |

/7, |

|

1 |

|

|

1 |

п,-п2 |

Пг-Пг |

||

1 |

|

|

1 |

/7,-Л-, |

/7,-Л, |

||

1 |

|

|

1 |

/7,-/1% |

п2-кг |

||

1 |

• |

|

I |

/7,-5, |

п2-в, |

||

1 |

|

|

1 |

П,-В, |

п2-в2 |

||

рой операциях, т. е. представляют собой двухэлементные системы.

Двухэлементные системы являются основными. Они обеспечивают высоко производительную технологию получе ния полых изделий в большом диапа зоне относительных параметров (Hd,

Ц и ф р о в ы е индексы при буквенных

символах у к а з ы в а ю т |

количество мат |

риц, через которые |

деформируются |

заготовки. Обозначение fi| соответст вует комбинированной в ы т я ж к е по но вому способу (без утонения стенки).

Элементы с индексом «2» факти чески представляют собой составные элементы, собранные из простых эле

ментов, |

или |

подсистемы, |

например, |

Я 2 = /7, + Я , ; |

К2 = К1 + Л]; |

В3 = В1 + Пи |

|

Выбор |

необходимой, |

оптимальной |

|

для данных условий системы может

быть облегчен |

благодаря расшифровке |

||

достижимых значений |

технологических |

||

параметров |

систем, |

приведенных в |

|

Рис. |

49. Общая |

классификация технологиче |

|

ских |

систем глубокой вытяжки |

||

табл . 20. В основу расчета были положены минимальные зна

чения рабочих коэффициентов |

вытяжки |

( m j 1 |

= 0,44) |

на |

первой |

|||||||

операции |

и |

минимальные |

значения |

расчетных коэффициентов |

||||||||

утонения. |

Д а н н ы е , |

приведенные в |

таблице, |

показывают, |

что |

|||||||

эти системы |

могут |

обеспечить |

относительную |

глубину |

вытяжки |

|||||||

в диапазоне |

= 0,2-4-13,5 |

и |

отношение |

толщины |

дна |

к |

тол |

|||||

щине стенки |

/ С т = 1 ч - 6 . |

|

|

|

|

|

|

|

|

|

||

Явное |

преимущество по основному показателю |

(На), |

харак |

|||||||||

т е р и з у ю щ е м у производительность технологического процесса,

имеют |

системы |

с элементом комбинированной вытяжки (Ki, |

Кг, |

В[, Вг). |

Если |

необходимо получить более глубокие детали, |

то |

.любую из двухэлементных систем можно развить в многоэле ментную путем добавления последующих элементов. При этом могут быть простые сочетания, когда последующие элементы-

операции аналогичны второму элементу (например, |

Ki—Кг—Кг}, |

||

и сложные сочетания, когда последующие элементы |

отличаются |

||

от второго |

(Ki—Кг—Вг) • |

|

|

В частности, по технологической системе 17 с добавлением |

|||

третьего |

элемента — операции Кг—В2—В2 |

можно |

получить |

# й ~ 4 0 т 1 р и /Ст = 3. |

|

|

|

:114

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а |

20 |

|

|

Достижимые значения |

относительной |

глубины |

и степени деформации |

|

||||||||

|

|

в |

различных |

технологических |

системах |

|

|

|

|||||

|

|

Первая |

операция |

|

|

Вторая |

операция |

|

|

||||

|

Шифр |

|

|

|

|

|

|

|

|

|

|

|

|

по пор. |

системы |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

4- |

|

|

|

|

|

4 |

|

4~ |

|

|

|

|

|

|

|

|

|

|

5: | -а |

я" |

|||

1 |

В—В |

0,44 |

1,0 |

56 |

1 08 |

0,75 |

1 |

|

25 |

2,05 |

1 |

67 |

|

2 |

В—Пг |

0,44 |

1,0 |

56 |

1 08 |

1,0 |

0,6 |

|

40 |

1,73 |

0,6 |

73,5 |

|

3 |

В—П. |

0,44 |

1,0 |

56 |

i |

08 |

1 |

0,36 |

64 |

2,9 |

0,36 |

84 |

|

4 |

В—Кг |

0,44 |

1,0 |

56 |

1 08 |

0,75 |

0,7 |

|

47,5 |

2,9 |

0,7 |

77 |

|

5 |

В—Кг |

0,44 |

1,0 |

56 |

1 08 |

0,75 |

0,42 |

68,5 |

4,8 |

0,42 |

86 |

||

6 |

К\—к» |

0,44 |

0,6 |

73,6 |

1 75 |

0,75 |

0,70 |

47,5 |

4,8 |

0,42 |

86 |

||

7 |

0,44 0,6 |

73,6 |

1 75 |

0,75 |

0,42 |

69,5 |

8,1 |

0,25 |

92 |

||||

8 |

|

0,44 |

0,6 |

73,6 |

1 75 |

1,0 |

0,6 |

|

40 |

2,9 |

0,36 |

84 |

|

9 |

/С, - Я . , |

0,44 |

0,6 |

73,6 |

1 75 |

1,0 |

0,36 |

64 |

4,8 |

0,22 |

90,5 |

||

10 |

K i - B i " |

0,44 |

0,6 |

73,6 |

1 75 |

0,55 |

1,0 |

|

45 |

7,6 |

0,60 |

85,5 |

|

11 |

Ki-B, |

0,44 |

0,6 |

73,6 |

1 75 |

0,55 |

0,6 |

|

67 |

12,7 |

0,36 |

91,3 |

|

12 |

Ko—Ki |

0,44 |

0,42 |

81,5 |

2 |

5 |

0,75 |

1,1 |

|

25 |

4,5 |

0,42 |

86 |

13 |

Kl-K-i |

0,44 |

0,42 |

81,5 |

2 |

5 |

0,75 |

0,66 |

50,5 |

7,4 |

0,28 |

91 |

|

14 |

К,—Пх |

0,44 |

0,42 |

81,5 |

2 |

5 |

1,0 |

0,60 |

40 |

4,2 |

0,25 |

89 |

|

15 |

/Со—я. |

0,44 |

0,42 |

81,5 |

2 |

5 |

1,0 |

0,36 |

64 |

7,0 |

0,15 |

93,4 |

|

16 |

/Сз - Bi |

0,44 |

0,42 |

81,5 |

2 |

5 |

0,55 |

1,3 |

|

45 |

10,6 |

0,42 |

90 |

17 |

/С2 —Вз |

0,44 |

0,42 |

81,5 |

2 |

5 |

0,55 |

0,78 |

57 |

13,5 |

0,33 |

92 |

|

18 |

|

0,9 |

0,5 |

55 |

0 |

12 |

0,9 |

0,6 |

|

46 |

0,44 |

0,30 |

75,6 |

19 |

Лг—По |

0,9 |

0,5 |

55 |

0 |

12 |

0,9 |

0,36 |

67,5 |

0,73 |

0,18 |

85,4 |

|

20 |

лг-к> |

0,9 |

0,5 |

55 |

0 |

12 |

0,75 |

0,92 |

31 |

0,65 |

0,46 |

69 |

|

21 |

0,9 |

0,5 |

55 |

0 |

12 |

0,75 |

0,55 |

59 |

1,1 |

0,27 |

81,5 |

||

22 |

|

0,9 |

0,5 |

55 |

0 |

12 |

0,6 |

1,0 |

|

40 |

1,2 |

0,5 |

73 |

23 |

П^—В, |

0,9 |

0,5 |

55 |

0 |

12 |

0,6 |

0,6 |

|

64 |

2,0 |

0,30 |

84 |

24 |

я , — я , |

0,9 |

0,4 |

64 |

0 |

15 |

0,9 |

0,6 |

|

46 |

0,55 |

0,24 |

80,5 |

25 |

Я „ — я . |

0,9 |

0,4 |

64 |

0 |

15 |

0,9 |

0,36 |

67,5 |

0,92 |

0,15 |

88,5 |

|

26 |

п\—к\ |

0,9 |

0,4 |

64 |

0 |

15 |

0,75 |

1,1 |

|

25 |

0,75 |

0,4 |

73 |

27 |

П,-Кг |

0,9 |

0,4 |

64 |

0 |

15 |

0,75 |

0,66 |

50 |

1,25 |

0,26 |

82 |

|

28 |

П»—Вх |

0,9 |

0,4 |

64 |

0 |

15 |

0,6 |

1,0 |

|

40 |

1,50 |

0,4 |

78,4 |

29 |

п1—в. |

0,9 |

0,4 |

64 |

0 |

15 |

0,6 |

0,6 |

|

64 |

2,5 |

0,24 |

87 |

Системы 18—29 с первой операцией протяжки не имеют эффективного значения там, где необходимо получить изделие

большой глубины за минимальное число операций. Эти системы |

|

целесообразно применять, когда необходимо получить большой |

|

перепад между толщиной стенки и толщиной дна при неболь |

|

шой глубине. При этом заготовка д о л ж н а иметь большую |

ис |

ходную толщину при небольшом превышении ее диаметра |

на д |

диаметром готового |

изделия. |

|

Д о с т и ж и м ы е значения относительной |

глубины вытяжки свя- |

|

' заны с потребным |

числом переходов |

деформации по пери- |

115

метру па и по толщине ns следующей приближенной |

зависи |

|||||

мостью: |

|

0,25 |

|

|

|

|

|

|

— 1 |

|

(76) |

||

|

|

|

|

|

||

Результаты расчетов по этой формуле применительно к обыч |

||||||

ному (mdl |

= 0,44; |

md. |

— 0,75) |

и н о в о м у ( m d l = 0,44; md |

= |

0,55) |

методам |

комбинированной вытяжки представлены в виде номо |

|||||

г р а м м ы |

(рис. 50). Н о м о г р а м м а |

имеет ш к а л ы суммарного |

коэф |

|||

фициента |

утонения |

tns, |

степени |

тонкостенное™ Ку и две |

шкалы |

|

1,0 0,9 0,8 |

0,7 |

0,6 |

0,5 |

0fi50,1 |

0,35 0,3 |

0,25 |

0,1 |

0,15 |

0,1ms |

|

1,0 1,11 1,251,45 |

1,57 |

2,0 |

2,5 |

3,53 |

|

5,0 |

10КТ |

|||

4 ns

5 ns

Рис. 50. Номограмма для определения оптимального значения суммарного коэффициента утонения по опти

мальной |

глубине |

изделия: |

|

|

|||

'—'<Ц2)'- |

2 -системы |

К 1(2) — f 1 (2) '• 3 — К\(2) — К\ (2) — К$ \ |

|||||

4 ~Л 1(2)— в 1(2)! 5 |

—1<Ц2)~ |

^1(2) —Кг-Кц |

6 — К ц 2 ) — В\(2) |

— |

|||

~ Вц2)'< |

7 — |

^1(2) |

~ |

В\ (2) ~ Вц2)~В] (2) • |

Продолжение линий |

||

(штриховые) |

соответствует |

добавлению к |

основной системе |

до |

|||

полнительного элемента типа /71(2) |

|

|

|||||

116

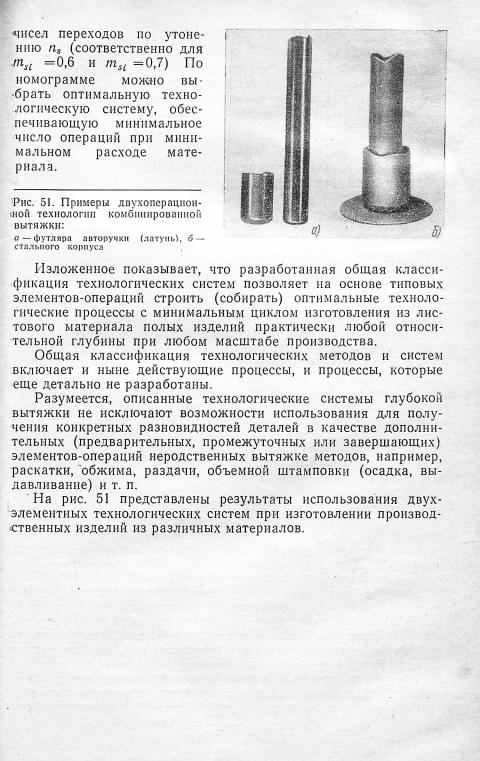

Г л а в а |

V. ОБЩАЯ МЕТОДИКА |

ПОСТРОЕНИЯ |

|

||

ТЕХНОЛОГИЧЕСКОГО |

ПРОЦЕССА КОМБИНИРОВАННОЙ |

||||

ВЫТЯЖКИ |

|

|

|

|

|

/. О ТЕХНОЛОГИЧНОСТИ |

КОНСТРУКЦИИ |

полых |

|||

ДЕТАЛЕЙ |

|

|

|

|

|

Д е т а л ь , |

предназначенная для |

изготовления |

методом комби |

||

нированной |

вытяжки, |

д о л ж н а |

удовлетворять |

возможностям |

|

и особенностям этой технологии, |

т. е. быть |

технологичной. Под |

|||

технологичностью, как известно, понимается такое сочетание

элементов конструкции детали, которое обеспечивает |

наиболее |

||||||

экономичное |

ее изготовление |

и высокое |

качество. |

|

|

||

К а к |

отмечалось, |

комбинированная в ы т я ж к а обеспечивает |

|||||

такую |

ж е высокую |

точность по диаметру и толщине, как и про |

|||||

т я ж к а . |

Она |

на 2—3 |

класса выше, чем точность в ы т я ж к и |

без |

уто |

||

нения. |

Поскольку стенка, утоненная при |

комбинированной |

вы |

||||

т я ж к е |

по всей длине образующей детали, имеет более |

высокое |

|||||

качество, жесткость |

и прочность, чем при вытяжке, то во мно |

||||||

гих случаях |

можно |

предусматривать у полых изделий стенку |

|||||

более |

тонкую, чем |

толщина |

исходного листа. Это способствует |

||||

значительному сокращению нормы расхода материала и повы шает технологичность изделия.

Таким образом, основным признаком технологичности де тали д л я комбинированной в ы т я ж к и является толщина стенки, меньшая, чем толщина исходного материала . Необходимо учи тывать, что если при протяжке толщина дна имеет толщину ис ходного материала или д а ж е несколько увеличивается, то при комбинированной в ы т я ж к е толщина дна либо сохраняется, либо

несколько |

уменьшается |

(растягивается) . |

|

|

|

|||||

Наиболее |

удачной, с |

точки |

зрения |

технологичности, следует |

||||||

считать деталь, в чертеже которой конструктором |

з а д а н а |

тол |

||||||||

щина |

исходного листа |

(дна), а выбор толщины стенки предо |

||||||||

ставлен |

технологу. Это |

позволяет создать наиболее экономич |

||||||||

ный |

вариант |

технологического |

процесса |

как по |

количеству |

|||||

переходов |

вытяжки, так |

и по |

расходу |

материала . |

|

|

||||

Если |

ж е |

в чертеже толщина стенки |

и |

исходного |

листа |

ука |

||||

зана, то технологичной следует признать деталь со степенью тонкостенности в диапазоне ^ = 1,3-7-4 (т. е. с суммарным ко-

П8