книги из ГПНТБ / Валиев, С. А. Комбинированная глубокая вытяжка листовых материалов

.pdfБ о л ь ш ие степени деформации по периметру лимитируются главным образом устойчивостью заготовки, определяющей ка чество изделия и надежность технологии (как известно, имеется два вида потери устойчивости при пластической деформации —

продольный |

изгиб — складкообразование и |

возникновение шей |

||||

к и — р а з р ы в ) . |

Сколько-нибудь |

существенного |

отрицательного |

|||

влияния на |

стойкость и |

прочность инструмента |

д е ф о р м а ц и я по |

|||

периметру |

не |

оказывает |

ввиду |

достаточно |

малых контактных |

|

давлений . |

|

|

|

|

|

|

Большие ж е деформации принудительного утонения лими тируются не только целостностью заготовки пли потерей ее качества (разностеиностыо), но и стойкостью (прочностью) деформирующего инструмента.

Контактные давления на инструмент при в ы т я ж к е с при нудительным утонением достигают значительно больших вели

чин, |

чем |

при |

в ы т я ж к е |

без |

утонения, |

вызывая |

резкое |

ухудше |

||||||||||

ние |

условий |

трения |

на |

рабочих |

поверхностях |

|

инструмента. |

|||||||||||

И хотя на вытяжном пуансоне |

|

трение |

полезно |

|

д л я разгрузки |

|||||||||||||

выходного |

сечения стенки, |

т я ж е л ы е |

контактные |

условия |

вызы |

|||||||||||||

вают |

налипание |

металла |

и |

на |

этой |

поверхности, |

что |

приводит |

||||||||||

к ц а р а п и н а м |

и з а д и р а м |

внутри |

изделий, выходу из строя пуан |

|||||||||||||||

сона. |

Н е м а л у ю отрицательную |

|

роль |

в |

ухудшении |

контактных |

||||||||||||

условий |

играет |

возрастание |

тепловыделения |

|

с |

увеличением |

||||||||||||

утонения, в результате чего температура на контактной |

поверх |

|||||||||||||||||

ности поднимается выше |

100—150° С, вызывая испарение |

смазки |

||||||||||||||||

н создавая условия сухого трения. |

|

|

|

|

|

|

|

|

|

|||||||||

Эксперименты С. П. Буркина |

и |

др. показали, |

что |

при про |

||||||||||||||

т я ж к е на |

конической матрице |

с |

сухим |

(несмазанным) |

|

пуансо |

||||||||||||

ном |

нормальные |

контактные давления |

на |

матрицу |

возрастают |

|||||||||||||

с увеличением утонения, а при |

п р о т я ж к е |

со смазанным |

|

пуансо |

||||||||||||||

ном |

снижаются [3]. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Увеличение давления металла на стенки матрицы приводит,, кроме того, к упругому увеличению ее размеров, что снижает точность вытягиваемой детали .

И з л о ж е н н о е |

характеризует д е ф о р м а ц и ю утонения |

как фак |

тор, серьезно |

влияющий на стойкость инструмента, |

следова |

тельно, и на надежность, устойчивость технологического про

цесса. Кроме того, существует определенное значение |

коэффи |

циента утонения, при котором степень деформации |

по пери |

метру в комбинированном процессе имеет наибольшую |

величину. |

П р и дальнейшем увеличении степени утонения все показатели комбинированной в ы т я ж к и ухудшаются .

В связи с этим при |

комбинированной |

в ы т я ж к е необходимо- |

|||||||

стремиться не к максимальному утонению |

(как |

это |

принято |

||||||

при |

п р о т я ж к е ) , а выбирать |

оптимальные |

его |

значения, |

завися |

||||

щие |

от |

ряда факторов . Рассмотрим некоторые из |

них. |

|

|||||

Н а |

первом |

переходе |

комбинированной |

в ы т я ж к и |

значение |

||||

коэффициента |

утонения |

mSl |

ограничивается, |

с одной |

стороны, |

||||

100

м а к с и м а л ь н ым произвольным утонением стенки вытягиваемой

заготовки |

у дна, |

с |

другой — максимальным |

утолщением края |

|||||

этой |

стенки. |

|

|

|

|

|

|

|

|

Исходя |

из этого |

можно записать |

соотношение |

|

|||||

|

|

|

|

|

П т а х ^ |

1 |

* 1 т | н ' |

|

\ и & ) |

где |

т * 1 г а а |

х — в е р х н я я |

граница |

значения коэффициента |

утоне |

||||

ния, |

определяемая |

по |

формуле |

(8); |

m ^ l r a l n |

— нижняя |

граница |

||

значения коэффициента утонения, у ч и т ы в а ю щ а я утолщение края стенки.

Минимальное значение коэффициента утонения на первом переходе можно найти из в ы р а ж е н и я д л я истинного коэффи

циента |

утонения |

в конечный |

критический |

момент комбинирован |

||||||||||

ного |

процесса: |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

m s , |

— |

= |

Т - |

5 - |

' |

|

|

|

|

|

|

|

|

|

П и р |

S 1 |

K p |

Л к р |

|

|

|

|

||

где л-нр — коэффициент |

утолщения, |

определяемый |

по |

формуле |

||||||||||

(10) |

путем |

подстановки |

m<iUp |

|

из |

|

формулы |

(47); |

L,1ф' |

|||||

V |

/ |

Г |

|

|

|

|

|

|

|

|

|

|

|

|

|

1.25mr fi |

|

|

|

|

|

|

|

|

|

|

|

||

Отсюда, |

полагая: tns |

= |

" г ^ 1 п р е д , |

найдем |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

° - 9 |

^ 1 п р е д |

|

|

|

|

|

|

|

т |

н т , „ |

= |

Kms |

|

~ |

|

|

~ |

, |

|

(70) |

где |

т ^ 1 п р е д |

определяется |

по |

формуле |

(46) |

или |

по |

графику |

||||||

рис. 21 на основе |

' " d l K p . |

|

|

|

|

|

|

|

|

|

||||

Коэффициент |

А.Кр |

здесь |

является |

коэффициентом |

запаса |

|||||||||

прочности стенки, так как именно утолщение ограничивает воз можности принудительного утонения верхней части стенки при комбинированной вытяжке .

Н а первом переходе комбинированной вытяжки коэффи циент уменьшения периметра можно принимать либо исходя из предельного коэффициента вытяжки на первой стадии [формула

(57)], корректируя его с учетом допустимого |

коэффициента уто |

||

нения, либо исходя из предельного |

коэффициента деформации |

||

периметра при комбинированном |

процессе |

на второй |

стадии |

(см. рис. 21). |

|

|

|

В любом случае рабочий коэффициент |

уменьшения |

пери |

|

метра м |

о ж н о принимать на |

основе предельного, учитывая коэф |

|

фициент |

запаса, например, |

по Л . А. |

Ш о ф м а н у : |

|

»^=m^Xl+mV^t)- |

(71) |

|

Учитывая, что фестонообразование при больших степенях деформации по периметру (mdi < 0,5) сильно влияет на каче-

101

ство |

кромки |

изделия, целесообразно |

ввести |

дополнительный |

|

множитель, |

например, |

|

„,,«*.<, * * * ^ |

||

|

|

т. — |

j / - ^ - ) > |

|

(71') |

где |

Ф — степень фестонообразования, |

определяемая по |

фор |

||

муле |

(68). |

|

|

|

|

Н а последующем переходе комбинированной |

вытяжки |

рабо |

|||

чий коэффициент утонения ограничен соотношением, аналогич ным соотношению (69):

|

|

|

|

|

|

"Чпих > " Ч |

> |

" 4 , n V |

|

|

|

(72) |

|||||

где |

|

/п, |

— т—; |

1 |

— % |

при комбинированной |

в ы т я ж к е |

||||||||||

|

|

|

|

||||||||||||||

с m r f i |

> 0,7; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

'^"max ~ / n ^ l m i x |

— П |

Р И |

Комбинированно й |

ВЫТЯЖКе С |

|||||||||||

md. |

< |

°>7>' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т , |

. =Я.,..г ,/По |

, = — |

|

при |

|

комбинированной |

вы- |

||||||||

|

|

*2т:п |

|

г ь Р |

А 2пред |

s0 |

|

|

|

|

|

|

|

|

|

||

т я ж к е |

из |

заготовки |

с |

неутоненными |

стенками |

и без |

п р о т я ж к и |

||||||||||

края; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 к |

р _ |

V ^ T T 7 ~ К Г « Г ' |

|

|

|

||||||

m . |

, = — Я , т . |

— — |

при |

комбинированной |

в ы т я ж к е |

||||||||||||

из |

заготовки |

с |

неутоненными |

стенками, но |

с протяжкой |

кра я |

|||||||||||

на |

первом |

переходе; |

л |

|

/ 0,8 |

\ / |

|

/ / ~0,8Х |

т |

_ |

"Чпред |

||||||

А, = |

|

) |

« 1 / |

|

|

tns, |

, |

|

|

||||||||

= — |

— np'i комбинированной |

вытяжк е из |

заготовки |

с утонен- |

|||||||||||||

ными |

стенками (md, > |

0,7), полагая, |

что произвольное |

утонение |

|||||||||||||

дна |

заготовки |

компенсируется |

утолщением на данном переходе; |

||||||||||||||

|

|

|

|

|

|

|

|

0,9/л., „ |

Я |

3 |

_ i2_ |

|

|

|

|

||

|

|

|

|

|

|

s 2mln |

= J — S 2 |

"P " |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

„, |

|

|

|

— |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

m s, |

|

|

Si |

|

|

|

|

|

— при комбинированной |

вытяжк е из заготовки с утоненными |

||||||||||||||||

стенками |

при |

т < 2 2 < 0 , 7 ; 0,9 — множитель, учитывающий |

произ |

||||||||||||||

вольное утонение |

дна заготовки; |

т „ 2 1 р е д — п р е д е л ь н ы й |

коэффи |

||||||||||||||

циент |

утонения, |

находится |

по формуле |

|

(46') |

с учетом |

соответст |

||||||||||

вующего коэффициента |

вытяжки |

т Л . |

|

|

|

|

|

|

|||||||||

|

И з выражений дл я минимального |

|

коэффициента |

утонения |

|||||||||||||

при |

комбинированной |

вытяжк е |

из заготовки |

с утоненными стен- |

|||||||||||||

102

ками следует, что при увеличении утонения на предыдущем 'переходе необходимо снижать утонение на последующем. С учетом этого можно построить оптимальную технологию ком бинированной вытяжки без промежуточных отжигов.

Изложенное позволяет сформулировать принципы выбора коэффициентов деформации при комбинированной в ы т я ж к е на первом и последующем переходах.

1. Коэффициенты деформации по периметру (коэффициенты вытяжки) д о л ж н ы быть ближе к предельным с обычным коэф

фициентом запаса, |

так как схема комбинированного |

процесса |

|||||||

не ухудшает коэффициента |

вытяжки . |

|

|

|

|

||||

2. Коэффициенты утонения необходимо выбирать в опти |

|||||||||

мальных диапазонах на основе предельного |

коэффициента |

д л я |

|||||||

данного материала с учетом истинных коэффициентов |

утонения |

||||||||

наиболее толстых участков заготовки. |

|

|

|

|

|||||

Таким |

образом, |

величины |

пластической |

деформации |

дан |

||||

ного листового |

материала |

по |

периметру |

(,ndnvea) |

и по |

толщине |

|||

( т 1 п р е д ) |

четко |

определяют |

возможности |

его |

использования |

д л я |

|||

глубокой вытяжки . Эти показатели связаны между собой и с

основными характеристиками механических |

свойств |

различ |

ными (иногда противоположными, например, |

по гср) |

зависи |

мостями. Установление взаимовлияния этих зависимостей воз можно и теоретическими, и экспериментальными методами.

3. МЕТОД КОМПЛЕКСНОГО ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА СПОСОБНОСТЬ ИХ К ГЛУБОКОЙ ВЫТЯЖКЕ

Успешное |

изготовление изделий по экономичной |

технологии |

|||

(за минимальное |

число штамповочных операций) может быть |

||||

обеспечено лишь |

при наличии |

достаточно полной информации |

|||

о технологических |

свойствах исходного |

материала . |

|

||

Несмотря |

на |

разнообразие |

методов |

испытания |

металлов |

на штампуемость, они не в состоянии охватить все факторы, влияющие на поведение металла при вытяжке . Пока еще нет надежной теории испытания листовых металлов на штампуе мость, поэтому в настоящее время считается целесообразным выявлять способность металла к той ли иной штамповочной операции с помощью технологических проб, имитирующих дан ную операцию [34, 42].

Д л я листовых материалов способность к глубокой вытяжке регламентируется (ГОСТ 10510—63) глубиной лунки, полученг ной при испытании по методу Эриксена. Если учесть, что при этом испытании происходит фактически местная формовка по схеме, близкой к двухосному растяжению, а в ы т я ж к а предпола гает обязательное участие в пластической деформации пери ферии образца с возникновением тангенциального сжатия,

103

то показатель штампуемое™ (глубина лунки), получаемый при

этом |

испытании, может иметь ограниченное значение |

дл я прак-' |

тики |

глубокой в ы т я ж к и осесимметричных изделий, составляю |

|

щих |

подавляющее большинство номенклатуры полых деталей. |

|

В |

связи с тем, что развитие производства требует |

широкого |

использования методов глубокой вытяжки с принудительным утонением (протяжки, комбинированной в ы т я ж к и ) , необходим метод комплексного испытания листового материала на способ ность к глубокой вытяжке .

Автором разработан способ определения |

коэффициента, |

|

характеризующего |

способность листового материала к глубокой |

|

в ы т я ж к е 1 . |

|

|

Опыт внедрения |

комбинированной вытяжки |

показывает, что |

листовые материалы, имеющие низкую штампуемость, по ре зультатам испытания на выдавливание лунки и на вытяжку

стаканов |

(с z>s0) о б н а р у ж и в а ю т хорошую |

способность |

к вы |

т я ж к е с |

принудительным утонением. Меру |

способности |

мате |

риала деформироваться при совместном и последовательном воздействии процессов деформации по периметру и толщине необходимо определять заранее, чтобы правильно рассчиты вать надежный технологический процесс, получать высокую

производительность |

и хорошее |

качество |

изделий. |

|

М е т о д и к а к о м п л е к с н о г о |

и с п ы т а н и я . Испытание |

|||

выполняют в три этапа . |

|

|

|

|

I . Определение |

предельного |

коэффициента вытяжки . |

||

Условия испытания: вытяжной |

зазор |

zs — — ^ = 1,3 = const; |

||

|

|

|

|

So |

диаметр образца £ > 0 = v a r .

Испытание производят на образцах трех размеров, харак

теризующихся диапазоном коэффициентов mdy |

= 0,6-т-0,35. |

По |

|||||

результатам |

испытания строят |

график |

максимальное |

усилие — |

|||

диаметр образца Р т а х — D 0 , на котором |

по усилию р а з р ы в а |

гра |

|||||

фически определяют максимальное значение диаметра |

образца, |

||||||

связанное с предельным коэффициентом |

соотношением |

|

|

||||

|

|

т,л |

. |

|

|

(73) |

|

|

|

" 1 п р е д |

Fornax |

|

|

|

|

На рис. 45 показан такой график, полученный при испыта |

|||||||

нии латуни. |

|

|

|

|

|

|

|

I I . Определение предельного |

коэффициента |

утонения. |

|

||||

Условия |

испытания: |

|

|

|

|

|

|

а) диаметр |

образца д о л ж е н |

быть близок к |

максимальному |

||||

и определяться |

на основе предельного |

коэффициента |

вытяжки, |

||||

1 С. А. Валиев. Способ определения коэффициента, характеризующего способность листового материала к глубокой вытяжке. Авторское свиде тельство № 260253, кл. 42к, 37/02, МПК GOln, 1970.

104

П р е н е б р е г ая |

|

незначительной |

погрешностью, |

формулу |

(75) |

|||||||||

м о ж н о |

упростить: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

**«,» I |

V + |

4- ' ' кр |

\ |

^ |

|

|

(75') |

|||

|

|

|

|

|

ч |

|

|

|

|

|

|

|

|

|

или дл я изотропного |

материала |

|

|

|

|

|

|

|

||||||

|

ms, |

|

=zs . |

/ |

, |

|

|

|

|

(75") |

||||

|

|

|

|

|

|

|

У 1 + 4 - |

'кр |

|

|

|

|

||

I I I . Определение |

предельной |

относительной |

глубины |

вы |

||||||||||

т я ж к и . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Условия испытания |

аналогичны условиям этапа I I . |

|

|

|||||||||||

Испытание |

начинается |

с |

использования |

минимального |

за |

|||||||||

зора, |

полученного |

на |

этапе |

I I . Увеличивая |

вытяжной |

зазор |

||||||||

малыми ступенями |

(например, по 0,05 |

мм) , испытывают |

образ |

|||||||||||

цы до |

получения |

устойчивой |

вытяжки |

без |

р а з р ы в а (более |

50% |

||||||||

о б р а з ц о в ) . Полученная |

при |

этом |

м а к с и м а л ь н а я |

глубина |

стака |

|||||||||

на, отнесенная |

к |

среднему |

|

его диаметру |

(предельная |

относи |

||||||||

тельная глубина), является критерием способности данного

материала к |

комбинированной |

глубокой |

вытяжке . |

|

|||

М а к с и м а л ь н а я |

относительная |

глубина связана |

с коэффи |

||||

циентами деформации |

комбинированного |

процесса: |

|

||||

|

|

Н. |

- ^ |

L :.= f(mlh, |

ms\. |

|

|

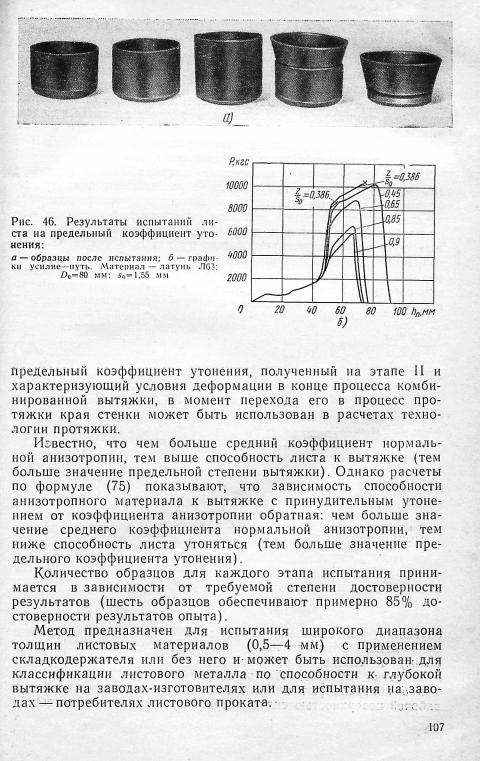

На рис. 46 показаны образцы и кривые усилие—путь, по |

|||||||

лученные при испытании на этапах |

I I и I I I 1 . |

|

|||||

Н а этапах |

I и I I I целесообразно |

определять по формуле (68) |

|||||

склонность листа |

к фестонообразованию |

(степень |

фестонообра- |

||||

з о в а н и я ) . |

|

|

|

|

|

|

|

Испытание |

по |

описанной |

методике является комплексным: |

||||

оно дает полную характеристику способности листового мате

риала к глубокой в ы т я ж к е |

любым из рассматриваемых |

методов |

|||||

холодной в ы т я ж к и |

в виде |

комплекса |

взаимосвязанных |

показа |

|||

телей: |

|

|

|

|

|

|

|

|

1пи, |

, tns. |

, Я , , |

|

|

||

|

я 1пред |

-Чпред |

a lmax |

|

|

||

К а ж д ы й из показателей |

может быть использован при раз |

||||||

работке технологии |

по |

соответствующему |

методу. В частности, |

||||

1 Результат опыта с отрывом |

дна |

(см. образец |

на рис. 46, а) |

не исполь |

|||

зуется. |

|

|

|

|

|

|

I |

106

4. ШТАМП-ПРИБОР ДЛЯ КОМПЛЕКСНОГО |

ИСПЫТАНИЯ |

|

||

ЛИСТОВЫХ |

МАТЕРИАЛОВ |

|

|

|

Д л я осуществления комплексного |

метода испытания |

листо |

||

вых материалов |

автором р а з р а б о т а н |

штамп-прибор (рис. |

47, а) |

|

с коническим профилем матрицы, позволяющим выявить боль

шую, чем радиальный, способность м е т а л л а |

к |

в ы т я ж к е |

вследст |

|||||

вие |

меньших потерь |

на |

трение и изгиб. Угол |

рабочего конуса |

||||

матрицы принят, исходя |

из рекомендаций |

д л я |

вытяжки без |

|||||

утонения и д л я комбинированной вытяжки, |

а = 1 5 ° . |

|

||||||

В |

штампе-приборе |

использована |

матрица |

одного |

диаметра |

|||

( d M = const) и комплект |

пуансонов |

с различными |

диаметрами, |

|||||

с помощью которых изменяется величина вытяжного зазора в

зависимости от исходной толщины испытуемого |

материала |

или |

||||

от необходимого утонения стенки |

стакана . Д и а м е т р |

вытягивае |

||||

мых стаканов соответствует обычно принятым |

(50 или 33 м м ) . |

|||||

Ш т а м п (рис. 47, а) |

работает следующим образом . Плоский |

|||||

образец у к л а д ы в а ю т на |

матрицу 4, составленную в соответст |

|||||

вии с размерами |

этого |

образца, |

центрируют |

по |

диаметру |

|

шайбой - фиксатором |

7. |

З а т е м винтовой с к л а д к о д е р ж а т е л ь |

3 |

|||

|

|

|

|

|

|

|

|

|

|

|

** |

, , / |

f |

|

|

|

|

|

|

|

|

|

Ш,* |

ж |

L |

-Ж^шт |

|||

|

|

|

|

|

|

|

|

|

^\ |

* 1— |

щ«т\ |

• |

||

|

|

|

|

|

|

|

|

|

Л |

' |

|

|

|

1 |

Рис. |

47. |

Штамп-прибор |

для |

нового |

ме |

,|- |

1 |

!_ |

V |

|

||||

Лп=Т( |

|

|||||||||||||

тода |

испытания |

листа |

(а) и |

варианты |

со |

-<* |

|

|

|

|

|

|

||

ставных |

матриц |

для |

образцов |

различной |

гик- |

|

|

|

|

|

||||

толщины |

и диаметра |

(б) |

|

|

^(%( |

|

|

DK |

й |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

опускают |

на |

образец (в |

случае |

|

его |

малой |

относительной |

тол |

|

щины) |

и |

слегка з а ж и м а ю т |

д л я |

|

исключения зазоров . |

П о ш к а л а м |

|

5 и 6 |

контролируют |

. идентичность зазора м е ж д у матряцей и |

рабочей |

поверхностью |

с к л а д к о д е р ж а т е л я при испытании образ - |

108

цов одной толщины. |

Вытяжной пуансон |

центрируемый |

во |

||

втулке 2, производит |

вытяжку . |

|

|

|

|

Д л я фиксирования |

максимального усилия в ы т я ж к и |

или за |

|||

писи д и а г р а м м ы штамп-прибор устанавливают |

на пресс, имею |

||||

щий указатель усилия, или на универсальную |

испытательную |

||||

машину с д и а г р а м м н ы м записывающим устройством. |

Испыта |

||||

ние с записью д и а г р а м м усилие—путь дает более полную |

инфор |

||||

мацию о материале . |

|

|

|

|

|

При испытании образцов с большой относительной |

толщи |

||||

ной, не требующей с к л а д к о д е р ж а т е л я , центрация пуансона |

осу |

||||

ществляется так же , |

но с к л а д к о д е р ж а т е л ь |

не |

доходит |

до |

об |

разца на расстояние, равное примерно 20 мм; это не препятст

вует деформации фланца образца . |

|

|

|

|

|

|

||

Оригинальной в штампеприборе является матрица. Она |

||||||||

имеет универсально-сборную составную |

конструкцию. |

|

|

|||||

П а р а м е т р ы рабочего профиля |

составных |

матриц |

рассчитаны |

|||||

по методике автора дл я вытяжки |

со с к л а д к о д е р ж а т е л е м 1 |

и дл я |

||||||

вытяжки без с к л а д к о д е р ж а т е л я 2 . |

Геометрия |

матрицы |

в |

любом |

||||

случае обеспечивает |

четкое |

разделение |

в ы т я ж к и |

на |

две ста |

|||

дии, описанные в гл. |

I I . В |

основу |

расчета таких матриц |

поло |

||||

жено условие: поверхность рабочего конуса д о л ж н а быть равна

боковой поверхности конической чашки (или несколько |

больше |

||||||||||||||

ее), |

в |

которую |

п р е в р а щ а е т с я |

плоский |

образец за |

первую |

ста |

||||||||

дию |

вытяжки . |

|

|

|

|

|

|

|

|

|

|

|

|

||

В |

табл. |

17 и 18 приведены |

расчетные п а р а м е т р ы |

составных |

|||||||||||

матриц |

и их отдельных |

колец дл я испытания образцов |

диамет |

||||||||||||

ром |

£>0 |

= 87; 95; |

104; 115 и 130 мм, обеспечивающих |

на |

пуансоне |

||||||||||

диаметром |

50 |

мм |

значения |

контрольных |

коэффициентов |

вы |

|||||||||

т я ж к и |

та |

= 0,6 ч- 0,35. |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а |

17 |

||||

Параметры колец |

матрицы для испытания образцов |

с малой |

относительной |

||||||||||||

|

|

|

|

|

толщиной со |

складкодержателем |

|

|

|

|

|

||||

Индекс коль |

Высота |

конуса |

Высота |

рабочего |

Входной |

диаметр |

Диаметр |

образца |

|||||||

ца матрицы |

конуса |

матрицы |

рабочего конуса |

||||||||||||

(см. рис. |

47, 6) |

кольца ft, мм |

|

Л,., мм |

DK, |

мм |

|

|

D 0 , |

мм |

|||||

|

1 |

|

|

25 |

|

|

25 |

65,5 |

|

|

87; |

|

95 |

||

|

2 |

|

|

|

7 |

|

|

32 |

69 |

|

|

104 |

|||

|

3 |

' |

|

|

9 |

|

|

41 |

74 |

|

|

115 |

|||

|

4 |

|

|

10 |

|

|

51 |

80 |

|

|

130 |

||||

4 С. А. Валнев. Штамп |

для изготовления полых цилиндрических изде |

||||||||||||||

лий. Авторское свидетельство № 199079, кл. 7с, 15, 1967. |

|

|

|

|

|

||||||||||

2 |

С. А. Валиев. Штамп |

для изготовления полых цилиндрических изде |

|||||||||||||

лий. Авторское свидетельство № 241386, кл. 7с, 15, 1969. |

|

|

|

|

|

||||||||||

109