книги из ГПНТБ / Курдюмов, В. Я. Ремонт строительных машин методами сварки и наплавки

.pdfстальных и чугунных деталей строительных машин, рабо тающих в условиях абразивного износа.

Для наплавки наклонными электродами без флюса могут применяться электроды марки ОЗИ-1, ВСН-6, УОНИ-13, ЦС-1, трубчатые ЭТН-2, ЭТН-4, ЭТН-5 и др. Металл, наплавленный электродами ОЗИ-1 и ВСН-б, об ладает высоким сопротивлением ударным нагрузкам, бла годаря чему эти электроды рекомендуются для наплавки рабочих органов машин, эксплуатируемых на мерзлом грунте.

Кроме стержневых электродов при наплавке наклон ным электродом с опиранием используют пластины из малоуглеродистой стали. Металл, наплавленный при из носостойкой наплавке, легируют порошкообразным на плавочным материалом, наносимым на наплавляемую поверхность под слой флюса.

Наплавка наклонным электродом может применяться при восстановлении плоских деталей строительных ма шин, подвергающихся абразивному износу: ножей буль дозеров, скреперов; зубьев погрузчиков, кирковщиков и

т.п.

4.РЕМОНТ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

Изношенные цилиндрические детали строительных ма

шин (валы, оси, колеса, катки, ролики |

и т. п.) |

наиболее |

|||

Целесообразно восстанавливать |

автоматической |

|

наплав |

||

кой под флюсом, в |

углекислом |

газе, |

в водяном |

паре и |

|

электроимпульсным |

способом. |

|

|

|

|

Выбор способа наплавки зависит от характера |

работы |

||||

Данной детали при эксплуатации |

строительной |

машины, |

|||

от условия производства ремонтного |

предприятия. При |

||||

выборе способа наплавки и наплавочных материалов не обходимо стремиться не только к снижению себестоимо сти выпускаемой продукции, но и к повышению долговеч ности машины. Главное условие при выборе способа на плавки— высокая производительность процесса и выпол нение требований технических условий на ремонт.

Предусмотренная техническими условиями твердость наплавленного слоя достигается последующей термиче

ской обработкой. |

|

|

|

Наплавка валов и осей. Выходной вал лебедки |

стрелы |

||

монтажного крана МКГ-20 |

(МКГ-25) |

— дет. 34-32-01 — |

|

изготовлен из стали 40Х |

(рис. 42). |

Вес детали |

33,4 кг. |

181

Характерным повреждением вала при эксплуатации кра на является износ поверхностей шеек под шарикоподшип ники, поверхности шейки под зубчатое колесо, поверхно сти отверстия под роликоподшипник, а также износ шпо ночного паза по ширине.

Наплавляемую деталь зажимают в патроне переобо рудованного токарного станка и поджимают центром. После зачистки наплавляемых поверхностей металличе-

Рис. 42. Выходной вал лебедки стрелы монтажного крана МКГ-20 (МКГ-25)

83-0,24 |

I, 3 — поверхности шеек |

под |

шарикопод |

|

шипники, 2 — поверхность шейки под з у б |

||

|

чатое колесо; 4 — поверхность |

отверстия |

|

|

под роликоподшипник, 5 — поверхность |

||

|

шпоночного |

паза |

|

ской щеткой заплавляют поверхность 5 шпоночного паза до диаметра 100 мм на длине 75 мм.

Наплавку ведут при помощи установки ОКС-1252, за крепленной на станке пружинной проволокой I I класса (ГОСТ 9389—60) диаметром 2 мм под флюсом АН-348А. Режим наплавки: сила тока — 220—230 А, напряжение на дуге 22—23 В, шаг наплавки 6 мм, число оборотов детали

в минуту |

1,1, скорость |

подачи |

проволоки 120 м/ч. |

|

Затем |

наплавляют |

поверхность |

/ до диаметра 95 мм |

|

на длине 44 мм, поверхность |

2 до |

диаметра 100 мм на |

||

длине 80 мм и поверхность 3 до диаметра 110 мм на дли не 54 мм в один проход на прежнем режиме.

182

Поверхность 4 наплавляют пружинной проволокой I I класса диаметром 2 мм в углекислом газе. Наплавку от верстия ведут до диаметра 120 мм на длине 57 мм в сле дующем режиме: сила тока 250—270 А, напряжение на дуге 24—26 В, шаг наплавки 5 мм, число оборотов детали в минуту 5, скорость подачи проволоки 120 м/ч, количе ство слоев 1.

Термическая |

обработка вала |

улучшением |

(закалка |

||

с высокотемпературным |

отпуском) |

обеспечивает твер |

|||

дость наплавленного слоя |

HB = 270 ~- 290. |

|

|||

Оси опорных |

роликов |

тракторов |

Т-100М |

(Т-80) — |

|

Дет. 21747 — изготовляют из стали |

40Г (рис. 43). Вес де |

||||

тали 8,1 кг. |

|

|

|

|

|

Характерное |

повреждение — износ цилиндрической |

||||

поверхности оси. |

|

|

|

|

|

Изношенные поверхности целесообразно восстанавли вать электроимпульсной наплавкой в среде охлаждающей Жидкости наплавочной головкой, установленной на пере оборудованном токарном станке. Восстанавливаемую де таль помещают в центры станка и наплавляют при помо

щи автоматических наплавочных |

головок ОКС-1252 или |

|

КУМА-5 пружинной проволокой |

I I класса |

диаметром |

1,6 мм. |

|

|

Ток постоянный, полярность обратная. Перед наплав |

||

кой поверхности 1 и 2 (см. рис. 43) очищают |

металличе |

|

ской щеткой. Обе поверхности наплавляют в два прохода

183

до диаметра 59 мм на длине по 110 мм. Режим наплавки: сила тока 168—180 А, напряжение на дуге 19—20 В, чи сло оборотов детали в минуту 2,34, скорость подачи про волоки 96 м/ч, шаг наплавки 2,5 мм/об, угол наклона электрода 45°, расход охлаждающей жидкости 0,5 л/мин.

Для окончательной обработки до номинальных раз меров ось подвергают шлифованию.

Наплавка кругов катания автомобильных кранов. Для восстановления кругов катания автомобильных кранов

Рис. 44. Установка для наплавки кругов катания автокранов

/ — сварочный автомат, 2— |

наплавляемая деталь, |

3— планшайба, |

4 — |

ж е л о б , 5 — система передач, |

6 — электродвигатель, |

7 — рельсовый |

путь |

типа К-32, К-51, ЛАЗ-690, АК-51 и др. применяют авто матическую наплавку под флюсом.

Наплавка ведется на специальной установке конструк ции Ульяновского ремонтно-механического завода. На планшайбу установки в горизонтальном положении укла дывают наплавляемую деталь (круг катания) (рис. 44). Планшайба может вращаться с заданной скоростью, ко торая обеспечивается электродвигателем мощностью 1 кет и системой передач.

Привод электродвигателя имеет три скорости враще ния: первая 0,12 об/мин, вторая 0,15 об/мин, и третья 0,18 об/мин. Наплавку ведут при помощи модернизиро ванного сварочного автомата / типа АДС-1000-2 на пере менном токе от сварочного трансформатора ТСД-1000-3.

184

В качестве электродного материала применяют свароч ную проволоку Св-08А, Св-08ГСА или Св-18ХГСА. Защи той от кислорода и азота воздуха при наплавке служит флюс АН-348А или ОСЦ-45. Хорошие результаты дает наплавка сварочной проволокой Св-08 в сочетании с кера мическим флюсом АНК-18; твердость наплавленного слоя при этом составляет HB = 350-f-400.

Флюсоудерживающим устройством на установке слу жит желоб 4, который смонтирован по всему периметру вращателя.

Сварочный автомат установлен на рельсовый путь 7, что позволяет быстро перемещать мундштук автомата при наплавке по винтовой линии.

Техническая характеристика установки для наплавки кругов катания

Диаметр |

наплавляемых детален в мм до 1400 |

||||

Диаметр |

электродной проволоки в мм |

3—6 |

|||

Скорость |

подачи проволоки |

в м/ч |

. 30—120 |

||

Скорость |

наплавки в |

м/ч |

. . . . |

15—70 |

|

Напряжение в сети в В |

|

220/380 |

|||

Потребляемая мощность в |

кет . |

. |

76 |

||

Габариты в мм: |

|

|

|

3000 |

|

длина |

|

|

|

||

ширина |

|

|

|

1600 |

|

высота |

|

|

|

1400 |

|

Круги катания автокранов можно восстанавливать |

|||||

автоматической |

наплавкой |

в углекислом |

газе. В этом |

||

случае пользуются сварочными |

проволоками Св-08Г2С, |

||||

Св-08Г2СА и др. и специально переоборудованными полу автоматами типа ПШ-5, ПШ-54, А-537 и др.

Наплавка натяжных колес и опорных роликов гусени чного хода тракторов. Натяжное колесо трактора Т-100М (Т - 80) — дет . 21604 — изготовлено из стали 40ЛК. Вес детали 98,2 кг. Характерный дефект — износ беговых до рожек и реборд.

При больших объемах наплавочных работ восстанав ливать натяжные колеса целесообразно на маятниковом станке с поперечным колебанием электрода конструкции ПКК «Проектстроймеханизация» Минмонтажспецстроя

СССР (рис. 45).

На станке установлены три электродвигателя: для привода подачи сварочной проволоки (электродвигатель АО-31-4), привода маятника (АОЛ-12-2) и привода враще ния детали (АО-41-4). Скорость вращения траверсы-вра щателя— от 4 об/мин до одного оборота в 14 мин.

185

У натяжных колес |

сначала |

направляют беговые до |

|||

рожки при работе с качающимся |

маятником, затем оста |

||||

навливают маятник и наплавляют реборды. |

|

||||

Настройка |

станка |

для наплавки |

реборд |

сводится |

|

к изменению |

режима: |

повышению |

скорости |

вращения |

|

кантователя (время одного оборота 5,2—5,5 мин) и сни жению силы тока и напряжения.

Для увеличения производительности наплавочных ра бот целесообразно наплавлять у партии деталей сначала беговые дорожки, а затем реборды.

Наплавочными материалами служат сварочная прово лока Св-08А и флюс АН-348А средней грануляции с до бавкой чугунной стружки для повышения твердости на

плавленного |

слоя. |

|

|

|

|

|

|

|

Техническая |

характеристика |

|

|

|||||

для |

маятникового |

станка |

|

|

|

|||

наплавки |

цилиндрических |

|

|

|||||

|

|

деталей |

|

|

|

|

||

Диаметр |

наплавляемых деталей в мм |

100 |

1000 |

|||||

Ширина |

наплавляемых |

деталей в мм |

30--300 |

|||||

Толщина |

наплавляемого |

слоя |

в мм |

до |

20 |

|||

Скорость |

вращения детали в |

об/мин |

0,125-8 |

|||||

Скорость подачи проволоки в м/мин |

4,5; —7 |

|||||||

Число колебании |

маятника в |

кач/мин |

10--30 |

|||||

Длина |

хорды дуги |

маятника |

в мм |

Д0 |

170 |

|||

Диаметр |

электродной |

проволоки в мм |

2-- 6 |

|||||

Вертикальный ход сварочной |

голов |

280 |

||||||

ки в мм |

|

|

(по |

наплавлен |

16,5 |

|||

Производительность |

||||||||

ному металлу) в кг/ч |

|

|

|

|

|

|||

Габариты в мм: |

|

|

|

|

|

|

||

длина |

|

|

|

|

1600 |

|||

ширина |

|

|

|

|

1000 |

|||

высота |

|

|

|

. |

20С0 |

|||

Режим наплавки беговых дорожек натяжных колес проволокой Св-08А диаметром 6 мм следующий: сила то ка 800—850 А, напряжение на дуге 34—38 В, скорость наплавки 14 м/ч, скорость подачи проволоки 65 м/ч, ко личество слоев 1—2, число движений маятника в час 5040.

Реборды натяжного колеса наплавляют проволокой диаметром 3 мм (сила тока 600—680 А, напряжение на дуге 26—30 В).

Твердость наплавленного слоя HB = 320-f-340...

Повысить твердость наплавленного металла можно, используя сварочные проволоки Св-08 и Св-08А в сочета-

187

для перемещения головки поперек валика на опреде ленную величину на маховики наносят деления через каждые 5 мин по всему периметру;

кассету с внутренней намоткой проволоки заменяют кассетой с наружной намоткой и закрепляют ее на крон штейне;

флюсовую воронку заменяют |

бункером |

емкостью до |

|||||

10 кг флюса; |

|

прижимное устройство |

демонтируют. |

||||

пневматическое |

|||||||

Техническая |

характеристика |

|

|

||||

модернизированного автомата |

|

|

|||||

|

|

АДК-500-6 |

|

|

|

||

Скорость |

подачи электродной |

прово |

|

|

|||

локи |

|

|

|

|

1,5—16 |

||

Диаметр |

электродной проволоки в мм |

1,6—2,5 |

|||||

Максимальный |

вес |

наплавляемого |

400 |

||||

изделия в кг |

|

|

|

об/мин |

|

|

|

Скорость |

вращения стола в |

0,18—2,61 |

|||||

Количество |

ступеней |

регулирования |

|

16 |

|||

скорости вращения стола |

|

|

|

||||

Сварочный ток в А |

|

180 -600 |

|||||

Напряжение |

питания |

шкафа |

управ- |

220, 380 |

|||

ления в ß |

|

|

|

|

|

|

|

Натяжные колеса |

наплавляют на специально приспо |

||||||

собленном токарном станке при помощи аппаратов А-384, А-409 и др. В качестве наплавочных материалов могут служить сварочная проволока Св-18ХГСА диаметром 2— 3 мм и сварочный флюс АН-348А или АН-20. Режим на плавки: сила тока 260—280 А, напряжение на дуге 25— 27 ß, скорость наплавки (окружная) 36 м/ч, смещение с зенита 40—45 мм; шаг наплавки и число слоев зависят от степени износа колеса. Твердость наплавленного ме талла без термической обработки HB = 300 4-420, после поверхностной закалки HB = 400 -f- 450.

Твердость наплавленного металла HB = 400 достига ется без термообработки благодаря использованию сва рочной проволоки Св-10Х13 в сочетании с флюсом АН-20.

Опорные ролики тракторов Т-100М (Т-80) изготовлены из стали 50Г. Вес однобортного ролика (дет. 21758) 31 кг, Двубортного (дет. 21760) 36,3 кг.

Опорные ролики восстанавливают на переоборудован ных токарных станках, маятниковых установках и других приспособлениях для автоматической наплавки под флю сом, в среде углекислого газа и водяного пара.

Хорошие результаты дает наплавка под флюсом АН-348А углеродистой пружинной проволокой I I класса.

189

Режим наплавки: сила тока 240—280 А, напряжение на дуге 30—32 В, шаг наплавки 5 мм, число оборотов де

тали в минуту 1—-1,5, скорость подачи проволоки 120— |

|

160 міч, вылет электрода 25—30 мм. |

|

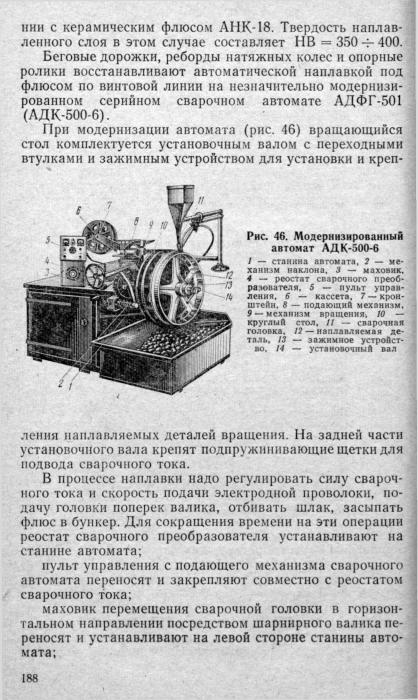

При наплавке беговых дорожек опорных |

роликов на |

маятниковой установке (рис. 46) используют |

пружинную |

проволоку I I класса диаметром 3 мм и флюс, |

состоящий |

из дробленой шлаковой корки (80—85%), стандартного |

|

флюса АН-348А (5—10%) и березовых опилок (7—10%).

Режим наплавки: сила тока 420—470 А, напряжение |

на |

|

дуге 38—45 В, число оборотов детали в минуту |

0,4, |

ско |

рость подачи проволоки 126 міч, число движений |

маятни |

|

ка в 1 ч 5040. |

|

|

Для наплавки применяют постоянный ток обратной |

||

полярности. Режим наплавки реборд роликов проволокой диаметром 3 мм: сила тока 380—400 А, напряжение на дуге 28—30 В, скорость наплавки 24,5 міч, скорость пода

чи |

проволоки 126 м/ч, скорость вращения детали |

0,5 |

об/мин. |

Реборду наплавляют послойно, удаляя с каждого слоя шлак.

Очень производительно восстановление опорных роли ков гусеничного хода наплавкой в водяном паре двумя одновременно действующими сварочными головками ПДШМ-500. Каждая головка наплавляет один обод ро лика.

При использовании двух переделанных шланговых по луавтоматов ПДШМ-500, двух сварочных преобразовате

лей типа ПС-500 и пружинной проволоки |

I I класса диамет |

ром 2,5 мм рекомендуется следующий |

режим наплавки: |

сварочный ток 350 А, напряжение на дуге 30—35 В, ско рость подачи проволоки 120 міч, длина струи пара 200— 250 мм, вылет электрода 60 мм, смещение электрода с зе

нита 15—20 мм, число оборотов |

наплавляемого катка |

|

в минуту |

1, шаг наплавки 8 мміоб, |

диаметр сопел на вы |

ходе пара |

14 мм. |

|

Род тока постоянный, полярность обратная. Твердость наплавленного слоя около HRC = 30, после закалки рабо чие поверхности приобретают твердость HRC = 40.

Для восстановления опорных роликов применяют ав томатическую наплавку в углекислом газе.

Наплавку ведут на токарных станках, электродную проволоку Св-08ГС направляют подающие -механизмы сварочных полуавтоматов А-537, А-547, ПШ-5 и др.

190