- •1.1 Расчет профиля доменной печи

- •2 Современная технология выплавки чугуна с использованием пут

- •2.2 Установка для приготовления и вдувания пут

- •2.3 Характеристика углей для вдувания

- •2.4 Вдувание пут в фурмы

- •2.5 Управление ходом доменной печи при вдувании пут

- •3. Анализ изменения газодинамического режима при вдувании пут

3. Анализ изменения газодинамического режима при вдувании пут

Наибольшее снижение газопроницаемости наблюдается в районе рудного гребня. Для сохранения прежней газопроницаемости в районе рудного гребня можно использовать два основных технологических мероприятия. Снижение рудной нагрузки или увеличение доли окатышей в районе рудного гребня. Каждое из этих мероприятий связано с определенными рисками. При снижении рудной нагрузки в районе рудного гребня рудная нагрузка в осевой или периферийной зонах печи непропорционально увеличится.

Причиной изменения газодинамического режима является изменение порозности столба шихтовых материалов при снижении удельного расхода кокса. Порозность столба шихтовых материалов в верхней зоне печи связана с рудной нагрузкой следующим уравнением.

.

(3.2.1)

.

(3.2.1)

Порозность шихты в нижней зоне печи (зоны вязкопластичного состояния) можно рассчитать по следующему уравнению

.

(3.2.2)

.

(3.2.2)

Зависимость рудной нагрузки от удельного расхода кокса при плавке качканарского сырья приводится на рис. 3.2.1.

Рис. 3.2.1. Зависимость рудной нагрузки от удельного расхода кокса

При вдувании ПУТ 250 кг/т происходит резкий рост рудной нагрузки, поэтому необходимо использовать более мощные загрузочные устройства.

Расчет изменения порозности шихты в верхней и нижней зонах печи показал, что наиболее существенно порозность шихты изменяется в нижней зоне печи. Зависимость средней порозности шихты от удельного расхода кокса приводится на рис.3.2.2.

Рис. 3.2.2. Средняя порозность шихты в верхней и нижней зонах печи

Изменение газопроницаемости в верхней зоне печи, особенно в районе рудного гребня приведет к снижению количества газов восстановителей, и, следовательно, к снижению косвенного восстановления.

Порозность слоя шихты в верхней зоне доменной печи зависит о соотношения агломерата и окатышей. Изменение порозности слоя при изменении доли окатышей приводится на рис. 3.2.3.

Рис.3.2.3. Зависимость порозности смеси агломерата и окатышей

Результаты расчета показали, что изменение порозности слоя при изменении средней доли окатышей в реальных пределах незначительно.

Изменение соотношения агломерата и окатышей в районе рудного гребня можно реализовать за счет целенаправленного формирования порции в бункере загрузочного устройства. При этом мероприятии необходимо учитывать тот факт, что затраты тепла на прямое восстановление FeО в окатышах в 1,24 раза выше, чем в агломерате, а затраты тепла на физический нагрев первичного и промежуточного шлака в 1,4 раза ниже. При изменении соотношения агломерата и окатышей произойдет перераспределение потребности тепла в нижней зоне печи.

Учитывая тот факт, что порозность слоя шихты в нижней зоне печи зависит от содержания железа в шихте, удельного расхода кокса и горячей прочности кокса, которая определяет диаметр его кусков в зоне вязкопластичного состояния. Горячую прочность - прочность кокса после реакции с диоксидом углерода при 1100 oС. Показатель горячей прочности CSR более точно определяет качество кокса, поскольку характеризует его поведение в доменной печи при высоких температурах в процессе выплавки чугуна. С повышением значений показателя CSR уменьшается разрушение кокса в печи, улучшается проницаемость для газов и жидкостей в зоне плавления доменной печи, повышается производительность, снижаются выбросы вредных веществ и т.д.

Известно, что более 50 % кокса в фурменный очаг поступает из коксовой насадки, расположенной ниже уровня фурм, куда он попадает, в основном, из осевой зоны печи. Поэтому, повышение рудной нагрузки в осевой зоне печи приведет к увеличению времени обновления коксовой насадки. Для сохранения условий фильтрации расплава в горне печи требуется повышение горячей прочности кокса.

Выполнены расчеты зависимости порозности слоя в нижней зоне печи от рудной нагрузки и диаметра кусков кокса. Результаты расчетов приводятся на рис. 7 и 8. Эти расчеты показали, что снижение порозности в нижней зоне печи может быть компенсировано повышением горячей прочности кокса.

Рис.3.2.4 Зависимость порозности шихты от диаметра кусков кокса

Рис.3.2.5 Зависимость средней порозности шихты в нижней зоне печи от удельного расхода кокса при различном диаметре кусков кокса

Изменение порозности является одной из основных причин изменения перепада давления и степени уравновешивания шихты, которые рассчитываются по уравнениям

(3.2.3)

(3.2.3)

(3.2.4)

(3.2.4)

Характеристики шихтовых материалов можно оценить с использованием параметра «удельное газодинамическое сопротивление» вычисляемое по уравнению

(3.2.5)

(3.2.5)

Зависимость удельного газодинамического сопротивления от удельного расхода кокса приводится на рис. 3.2.6.

Рис. 3.2.6. Зависимость удельного газодинамического сопротивления от удельного расхода кокса

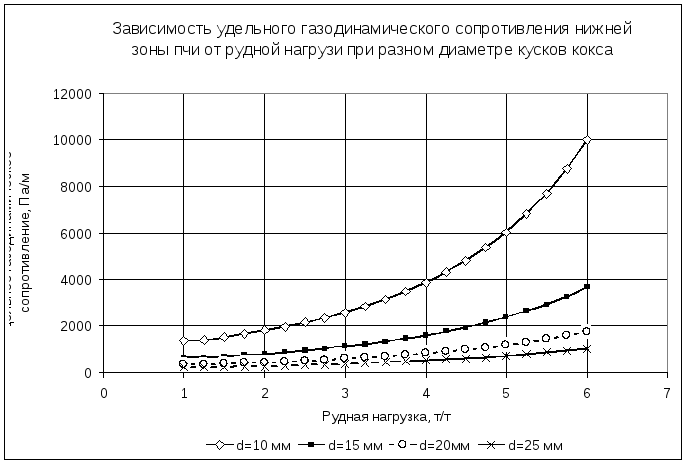

Приведенные данные подтверждают несущественное влияние удельного расхода кокса на газодинамику нижней зоны печи. С целью выявления доминирующего фактора рассчитывалось изменение удельного газодинамического сопротивления при различном диаметре кусков кокса. Результаты расчета приводятся на рис. 3.2.7. Полученные зависимости показали, что при диаметре кусков кокса в нижней зоне доменной печи более 20 мм. Удельное газодинамическое сопротивление изменяется незначительно. Это в полной мере подтверждает вывод о существенном влиянии горячей прочности кокса на эффективность работы доменной печи при вдувании ПУТ.

Рис.3.2.7. Зависимость удельного газодинамического сопротивления при различном диаметре кусков кокса

Рис. 3.2.8 Зависимость удельного газодинамического сопротивления от горячей прочности кокса

Разный характер изменения удельного газодинамического сопротивления при удельном расходе кокса 300 и 400 кг на тонну чугуна говорит о том, что при низком удельном расходе кокса изменение его горячей прочности более существенно сказывается на газодинамике нижней зоны печи.

Газодинамическое сопротивление в нижней зоне печи определяется не только зоной с минимальной порозностью, но и зоной фильтрации шлака через коксовую насадку, протяженность которой во много превышает протяженность зоны с минимальной порозностью.

В пределах зоны фильтрации плотность орошения определяется вязкостью шлака. Влияние вязкости шлака на время движения расплава при различной фракции кокса представлено на рисунке 3.2.9.

Рис. 3.2.9 Влияние вязкости шлака на время движения расплава при различной фракции кокса

1 – d=32 мм, 2 – d=50 мм, 3 – d=70 мм; 4 – d=100 мм

Полученная зависимость показывает, что влияние вязкости наиболее существенно проявляется при мелкой фракции кокса.

Перепад давления в нижней зоне доменной печи также зависит от давления. Оценка газодинамического сопротивления от давления рассчитывается по уравнению

(3.2.6)

(3.2.6)

Зависимость показателя Хг от рудной нагрузки при давлении под колошником 2,5 и 2,3 атм приводится на рис. 3.2.10.

Рис.3.2.10 Зависимость показателя, характеризующего сопротивление движения газов при различном давлении от рудной нагрузки

Анализ результатов расчета показал, что наибольшее влияние на потери давления в нижней зоне печи давление оказывает в зонах с повышенной рудной нагрузкой. При этом повышение давления под колошником на 0,2 атм в значительной мере компенсирует отрицательное влияние снижения порозности шихты в зоне вязкопластичного состояния. Влияние давления под колошником на газодинамику нижней зоны печи в достаточной мере отражается результатами расчета относительного изменения перепада давления при снижении давления под колошником на 0,2 атм. Относительный перепад давления рассчитывается при условии постоянного температурного поля и постоянного количества газов. За базу принят перепад давления при давлении под колошником 2,5 атм. Рассчитанные зависимости приведены на рис. 12.

Наибольшее влияние снижения давления сказывается при низких рудных нагрузках и малом эквивалентном диаметре кусковых материалов.

Рис.3.2.11. Зависимость относительного изменения газодинамического сопротивления от изменения рудной нагрузки

Сохранение прежнего перепада давления при снижении удельного расхода кокса и производительности печи 6500 тонн в сутки может быть достигнуто путем повышения содержания кислорода в дутье на 1,45-1,95 % при удельном расходе кокса 300 кг/т чугуна.

Оценка газодинамического режима (ε) в зоне вязкопластичного перехода определяется по формуле

(3.2.7)

(3.2.7)

Зависимость порозности коксовой насадки от удельного расхода кокса представлено на рис.1

Рис.3.2.12

Зависимость порозности коксовой насадки

от удельного расхода кокса

Рис.3.2.12

Зависимость порозности коксовой насадки

от удельного расхода кокса

При содержании железа в шихте 54% и минимальном удельном расходе кокса Куд = 200 кг/т наблюдается затопление коксовой насадки, а при содержании железа 60%, при том же Куд, происходит увеличение порозности в ЗВП. Таким образом, для вдувания ПУТ необходимым и важным условием является высокое содержание железа в шихте.

Зависимость ρнас от Куд представлена на рис.3.2.13

Рис 3.2.13 Зависимость насыпной массы шихты от удельного коэффициента замены кокса

При Куд = 200 кг/т, ρнас шихты составляет около 1,5 т/м3 , поэтому вдувание ПУТ на уровне 250 кг/т позволит увеличить перепад давления в печи.

Снижение удельного расхода кокса сопровождается изменением соотношения объемов кокса и рудных материалов в шахте печи. Доля объема шахты печи, занятая рудными материалами увеличивается. Зависимость отношения объема ЖРМ к объему кокса приводится на рис.3.2.14.

Рис.3.2.14 Зависимость отношения объема ЖРМ к объему кокса

Изменение отношения объема ЖРМ к объему кокса приведет к увеличению времени пребывания шихты в печи и, следовательно, к увеличению времени пребывания ЖРМ в зоне косвенного восстановления. Следовательно, возможно снижение степени прямого восстановления за счет кинетики восстановления. Зависимость времени пребывания шихты в печи от удельного расхода кокса при разной производительности приводится на рис. 3.2.15.

Определение времени пребывания материалов в печи. Зависимость דпр от Куд представлена на рис.3.2.15

Рис. 3.2.15 Зависимость времени пребывания шихты от удельного коээфициента замены кокса