ФГАОУ ВПО «УрФУ имени Первого Президента России Б.Н.Ельцина»

Механико-машиностроительный институт.

Кафедра «Автомобили и тракторы»

Расчёт рабочего цикла двигателя внутреннего сгорания по заданным показателям уровня форсирования и экономичности

Студент С.Н. Чепкасов

Преподаватель А. И. Басс

Екатеринбург

2013

Содержание

Выбор показателей ДВС: 3

Определение рабочего объёма и количества цилиндров двигателя 4

Расчёт процесса сжатия 7

Расчёт параметров в начале процесса расширения 8

Литература 28

Выбор показателей двс: Определение рабочего объёма и количества цилиндров двигателя

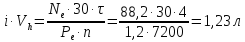

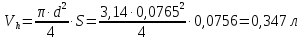

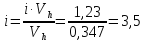

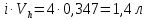

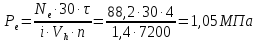

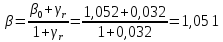

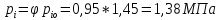

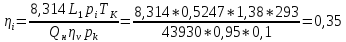

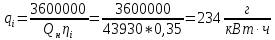

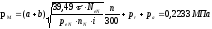

Среднее эффективное давление:

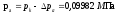

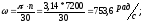

[Мпа]

[Мпа]

Примем среднее эффективное давление Pe = 1,2 Мпа, тогда

Примем диаметр поршня D=76,5 мм, ход поршня S=75,6 мм, тогда рабочий объём цилиндра:

Количество цилиндров:

Примем

.

.

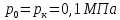

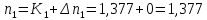

Расчёт параметров впуска

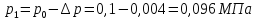

Давление за воздухоочистителем:

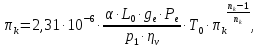

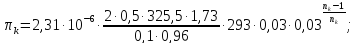

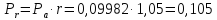

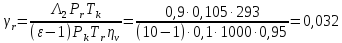

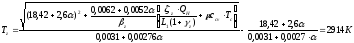

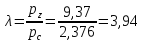

Степень повышения давления:

где nк – показатель политропы сжатия в компрессоре nк=1,75.

Методом пробных подстановок до расхождения

0,01 получили

Наддув не нужен.

Давление и температура перед впускными органами:

Величина подогрева свежего заряда от горячих стенок:

Потери Давления за счет сопротивления впускной системы и затухания скорости движения заряда в цилиндре

Давление в конце впуска МПа

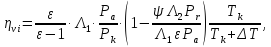

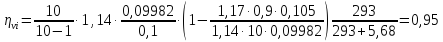

Значение коэффициента наполнения:

МПа

- давление отработавших газов в выпускном

коллекторе двигателя.

МПа

- давление отработавших газов в выпускном

коллекторе двигателя.

Коэффициент остаточных газов:

Температура в конце впуска:

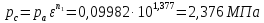

Расчёт процесса сжатия

Показатель адиабаты сжатия методом пробных подстановок:

Показатель политропы сжатия:

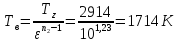

Давление в конце процесса сжатия, Мпа:

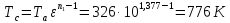

Температура в конце процесса сжатия, К:

Средняя мольная теплоёмкость при сжатии, кДж/кмоль К:

Расчёт параметров в начале процесса расширения

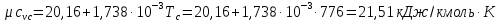

Количество свежего заряда для бензиновых ДВС, кмоль/кг топлива:

Количество продуктов сгорания, кмоль/кг топлива:

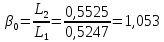

Теоретический коэффициент молекулярного изменения:

Действительный коэффициент молекулярного изменения:

Коэффициент молекулярного изменения в точке Z индикаторной диаграммы:

Потери от неполноты сгорания в бензиновом двигателе

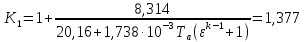

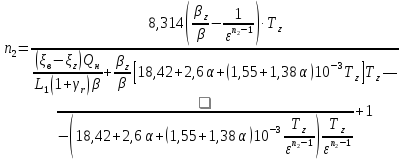

Максимальная температура сгорания:

Максимальное давление рабочего цикла бензинового двигателя, МПа

Степень повышения давления

Показатель политропы расширения:

Расчёт производится методом приближенных подстановок до расхождения ±0,001

Температура в конце процесса расширения:

Давление в конце процесса расширения:

Давлением и температурой выпускных газов задаются. Точность выбора указанных величин проверяется по формуле:

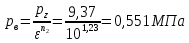

Относительная ошибка не должна превышать 15%

,

,

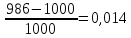

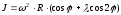

Среднее индикаторное давление расчётного цикла для бензиновых двигателей:

Среднее индикаторное давление действительного цикла четырёхтактных двигателей:

Индикаторный КПД:

Удельный индикаторный расход топлива, г/кВт ч:

Среднее давление механических потерь:

Механический КПД:

Среднее эффективное давление:

Эффективный КПД двигателя:

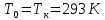

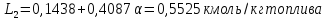

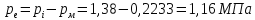

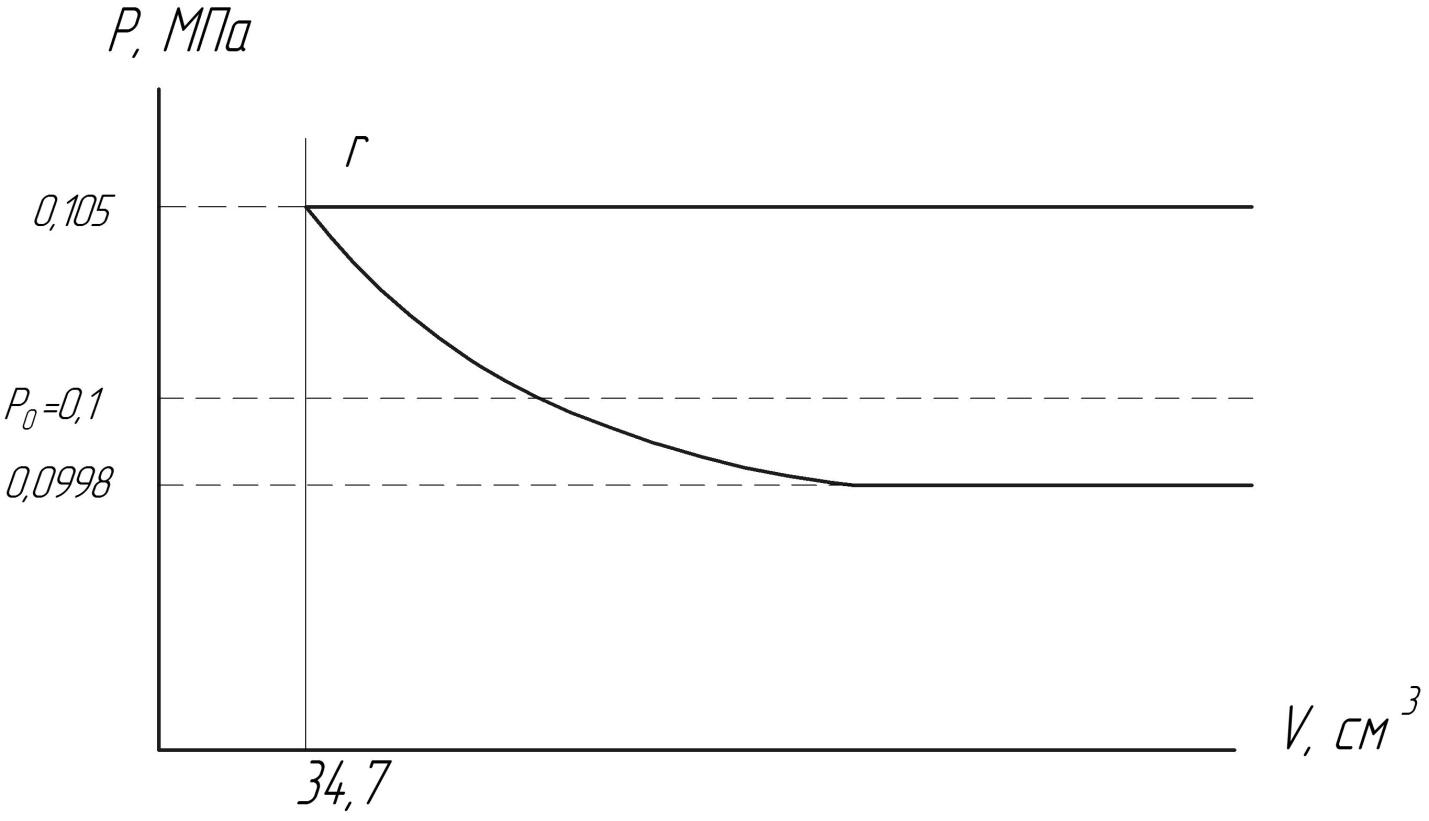

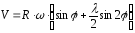

Значения для построения индикаторной диаграммы занесём в таблицу 1:

Таблица 1

|

V, см3 |

ϕ, град |

Рвп |

Рсж |

Ррасш |

Рвып |

|||||||

|

впуск |

сжатие |

расшир. |

выпуск |

|||||||||

|

34,7 |

0 |

360 |

360 |

720 |

1,05 |

2,378 |

9,357 |

0,105 |

||||

|

52,05 |

10 |

350 |

370 |

710 |

0,0998 |

1,361 |

5,683 |

0,105 |

||||

|

69,4 |

20 |

340 |

380 |

700 |

0,0998 |

0,916 |

3,989 |

0,105 |

||||

|

86,75 |

30 |

330 |

390 |

690 |

0,0998 |

0,673 |

3,032 |

0,105 |

||||

|

104,1 |

40 |

320 |

400 |

680 |

0,0998 |

0,524 |

2,423 |

0,105 |

||||

|

121,45 |

50 |

310 |

410 |

670 |

0,0998 |

0,424 |

2,004 |

0,105 |

||||

|

138,8 |

60 |

300 |

420 |

660 |

0,0998 |

0,353 |

1,701 |

0,105 |

||||

|

156,15 |

70 |

290 |

430 |

650 |

0,0998 |

0,300 |

1,471 |

0,105 |

||||

|

173,5 |

80 |

280 |

440 |

640 |

0,0998 |

0,259 |

1,292 |

0,105 |

||||

|

190,85 |

90 |

270 |

450 |

630 |

0,0998 |

0,227 |

1,149 |

0,105 |

||||

|

208,2 |

100 |

260 |

460 |

620 |

0,0998 |

0,202 |

1,033 |

0,105 |

||||

|

225,55 |

110 |

250 |

470 |

610 |

0,0998 |

0,181 |

0,936 |

0,105 |

||||

|

242,9 |

120 |

240 |

480 |

600 |

0,0998 |

0,163 |

0,854 |

0,105 |

||||

|

260,25 |

130 |

230 |

490 |

590 |

0,0998 |

0,148 |

0,759 |

0,105 |

||||

|

277,6 |

140 |

220 |

500 |

580 |

0,0998 |

0,136 |

0,699 |

0,105 |

||||

|

294,95 |

150 |

210 |

510 |

570 |

0,0998 |

0,125 |

0,645 |

0,105 |

||||

|

312,3 |

160 |

200 |

520 |

560 |

0,0998 |

0,115 |

0,627 |

0,131 |

||||

|

329,65 |

170 |

190 |

530 |

550 |

0,0998 |

0,107 |

0,495 |

0,212 |

||||

|

347 |

180 |

180 |

540 |

540 |

0,0998 |

0,0998 |

0,333 |

0,333 |

||||

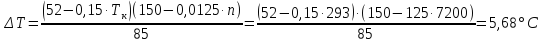

Рисунок 1. Индикаторная диаграмма

Покажем процесс впуска и выпуска подробнее:

Рисунок 2. Начало впуска и конец выпуска

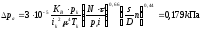

КИНЕМАТИЧЕСКИЙ РАСЧЕТ

Для расчета необходимо определить некоторые величины.

Радиус кривошипа

Отношение радиуса кривошипа к длине шатуна

;

;

Угловая скорость кривошипа

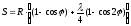

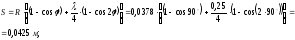

Перемещение поршня находится по формуле:

.

.

Скорость поршня находится по формуле:

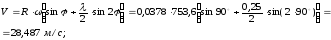

Ускорение поршня находится по формуле:

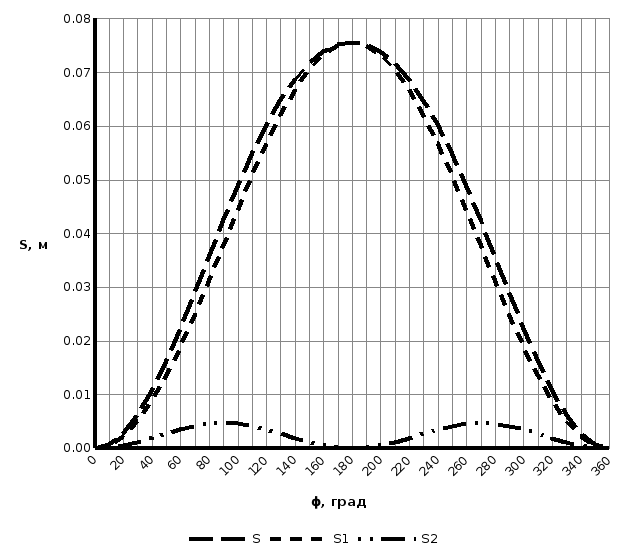

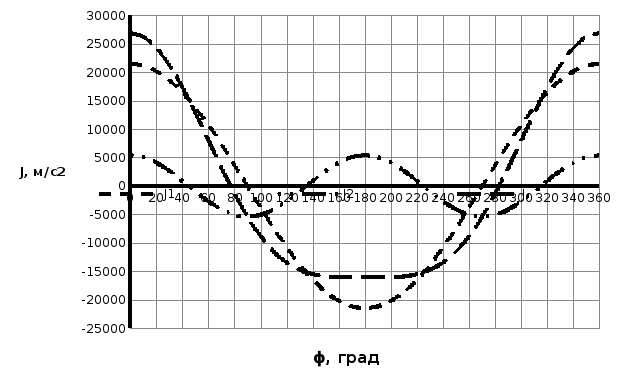

Значения для остальных значений S, V, J представлены в таблице 2.

Таблица 2. Кинематический расчёт КШМ

|

ϕ, град |

Sx, м |

S1 |

S2 |

Vx, м/с |

V1 |

V2 |

Jx, м/с2 |

J1, м/с2 |

J2, м/с2 |

|

0 |

0,0000 |

0,0000 |

0,0000 |

0,0000 |

0,0000 |

0,0000 |

26833,89 |

21467,11 |

5366,78 |

|

10 |

0,0007 |

0,0006 |

0,0001 |

6,1640 |

4,9462 |

1,2178 |

26184,19 |

21141,02 |

5043,17 |

|

20 |

0,0028 |

0,0023 |

0,0006 |

12,0308 |

9,7421 |

2,2887 |

24284,04 |

20172,67 |

4111,37 |

|

30 |

0,0062 |

0,0051 |

0,0012 |

17,3257 |

14,2421 |

3,0836 |

21275,22 |

18591,48 |

2683,75 |

|

40 |

0,0108 |

0,0088 |

0,0020 |

21,8160 |

18,3094 |

3,5066 |

17377,94 |

16445,47 |

932,47 |

|

50 |

0,0163 |

0,0135 |

0,0028 |

25,3272 |

21,8204 |

3,5067 |

12868,60 |

13799,85 |

-931,25 |

|

60 |

0,0224 |

0,0189 |

0,0035 |

27,7526 |

24,6686 |

3,0840 |

8052,32 |

10734,99 |

-2682,67 |

|

70 |

0,0290 |

0,0249 |

0,0042 |

29,0566 |

26,7673 |

2,2893 |

3233,43 |

7344,00 |

-4110,57 |

|

80 |

0,0358 |

0,0312 |

0,0046 |

29,2713 |

28,0528 |

1,2185 |

-1312,84 |

3729,90 |

-5042,74 |

|

90 |

0,0425 |

0,0378 |

0,0047 |

28,4869 |

28,4861 |

0,0008 |

-5364,29 |

2,48 |

-5366,78 |

|

100 |

0,0489 |

0,0444 |

0,0046 |

26,8370 |

28,0539 |

-1,2170 |

-8768,60 |

-3725,01 |

-5043,59 |

|

110 |

0,0549 |

0,0507 |

0,0042 |

24,4815 |

26,7695 |

-2,2880 |

-11451,50 |

-7339,33 |

-4112,17 |

|

120 |

0,0602 |

0,0567 |

0,0035 |

21,5887 |

24,6719 |

-3,0832 |

-13415,51 |

-10730,69 |

-2684,82 |

|

130 |

0,0649 |

0,0621 |

0,0028 |

18,3182 |

21,8247 |

-3,5065 |

-14729,74 |

-13796,04 |

-933,70 |

|

140 |

0,0687 |

0,0668 |

0,0020 |

14,8075 |

18,3144 |

-3,5069 |

-15512,25 |

-16442,28 |

930,03 |

|

150 |

0,0717 |

0,0705 |

0,0012 |

11,1634 |

14,2478 |

-3,0844 |

-15907,40 |

-18588,99 |

2681,60 |

|

160 |

0,0739 |

0,0733 |

0,0006 |

7,4584 |

9,7483 |

-2,2899 |

-16061,20 |

-20170,97 |

4109,77 |

|

170 |

0,0752 |

0,0750 |

0,0001 |

3,7334 |

4,9527 |

-1,2193 |

-16097,84 |

-21140,16 |

5042,32 |

|

180 |

0,0756 |

0,0756 |

0,0000 |

0,0049 |

0,0066 |

-0,0016 |

-16100,33 |

-21467,11 |

5366,78 |

|

190 |

0,0752 |

0,0750 |

0,0001 |

-3,7235 |

-4,9397 |

1,2162 |

-16097,87 |

-21141,89 |

5044,02 |

|

200 |

0,0739 |

0,0733 |

0,0006 |

-7,4485 |

-9,7359 |

2,2874 |

-16061,41 |

-20174,37 |

4112,96 |

|

210 |

0,0717 |

0,0705 |

0,0012 |

-11,1536 |

-14,2364 |

3,0827 |

-15908,06 |

-18593,96 |

2685,90 |

|

220 |

0,0687 |

0,0668 |

0,0020 |

-14,7980 |

-18,3043 |

3,5063 |

-15513,74 |

-16448,66 |

934,92 |

|

230 |

0,0649 |

0,0621 |

0,0028 |

-18,3092 |

-21,8162 |

3,5070 |

-14732,46 |

-13803,65 |

-928,81 |

|

240 |

0,0603 |

0,0567 |

0,0035 |

-21,5805 |

-24,6653 |

3,0848 |

-13419,81 |

-10739,29 |

-2680,52 |

|

250 |

0,0549 |

0,0507 |

0,0042 |

-24,4745 |

-26,7650 |

2,2906 |

-11457,64 |

-7348,67 |

-4108,97 |

|

260 |

0,0490 |

0,0444 |

0,0046 |

-26,8316 |

-28,0517 |

1,2201 |

-8776,68 |

-3734,79 |

-5041,89 |

|

270 |

0,0425 |

0,0378 |

0,0047 |

-28,4836 |

-28,4861 |

0,0025 |

-5374,23 |

-7,45 |

-5366,78 |

|

280 |

0,0358 |

0,0312 |

0,0046 |

-29,2705 |

-28,0551 |

-1,2154 |

-1324,33 |

3720,11 |

-5044,44 |

Продолжение таблицы 2

|

ϕ, град |

Sx, м |

S1 |

S2 |

Vx, м/с |

V1 |

V2 |

Jx, м/с2 |

J1, м/с2 |

J2, м/с2 |

|

290 |

0,0291 |

0,0249 |

0,0042 |

-29,0586 |

-26,7718 |

-2,2868 |

3220,90 |

7334,66 |

-4113,76 |

|

300 |

0,0225 |

0,0189 |

0,0035 |

-27,7575 |

-24,6752 |

-3,0823 |

8039,41 |

10726,38 |

-2686,97 |

|

310 |

0,0163 |

0,0135 |

0,0028 |

-25,3351 |

-21,8289 |

-3,5062 |

12856,09 |

13792,24 |

-936,14 |

|

320 |

0,0108 |

0,0089 |

0,0020 |

-21,8266 |

-18,3195 |

-3,5072 |

17366,66 |

16439,08 |

927,58 |

|

330 |

0,0063 |

0,0051 |

0,0012 |

-17,3387 |

-14,2535 |

-3,0852 |

21265,95 |

18586,51 |

2679,44 |

|

340 |

0,0028 |

0,0023 |

0,0006 |

-12,0457 |

-9,7545 |

-2,2912 |

24277,45 |

20169,27 |

4108,17 |

|

350 |

0,0007 |

0,0006 |

0,0001 |

-6,1800 |

-4,9592 |

-1,2209 |

26180,76 |

21139,30 |

5041,47 |

|

360 |

0,0000 |

0,0000 |

0,0000 |

-0,0165 |

-0,0132 |

-0,0033 |

26833,88 |

21467,11 |

5366,78 |

Рисунок 3. Перемещение поршня

Рисунок 4. Скорость поршня

Рисунок 5. Ускорения поршня

ДИНАМИЧЕСКИЙ РАСЧЕТ

Динамический расчет кривошипно-шатунного механизма заключается в определении суммарных сил и моментов, возникающих от давления газов и сил инерции. По этим силам рассчитывают основные детали на прочность и износ, а также определяют неравномерность крутящего момента и степень неравномерности хода двигателя на детали кривошипно-шатунного механизма действуют силы:

- давления газов в цилиндре;

- инерции возвратно-поступательно движущихся масс;

- центробежные силы;

- давление на поршень со стороны картера (приблизительно равное атмосферному давлению);

- силы тяжести (силы тяжести в динамическом расчете не учитывают).

Все действующие в двигателе силы воспринимаются полезным сопротивлением на коленчатом валу, силами трения и опорами двигателя.

В течение каждого рабочего цикла (720о для четырехтактного двигателя) силы, действующие в КШМ, непрерывно изменяются по величине и по направлению. Поэтому для определения характера изменения этих сил по углу поворота коленчатого вала их величины определяют для ряда отдельных положений вала через каждые 10о. Результаты динамического расчета сводят в таблицы.

Силы давления газов

Силы

давления газов, действующих на площадь

поршня, для упрощения динамического

расчета заменяют одной силой, направленной

по оси цилиндра и приложенной к оси

поршневого пальца. Ее определяют для

каждого момента времени (угла

)

по индикаторной диаграмме, построенной

на основании теплового расчета.

)

по индикаторной диаграмме, построенной

на основании теплового расчета.

Сила давления газов на поршень:

где

- площадь поршня, м2,

- площадь поршня, м2,

- давление газов в любой момент времени,

МПа,

- давление газов в любой момент времени,

МПа,

- атмосферное давление, МПа.

- атмосферное давление, МПа.

Из

уравнения для силы давления газов

следует, что кривая сил давления газов

по углу поворота коленчатого вала будет

иметь тот же характер изменения, что и

кривая давления газов

.

.

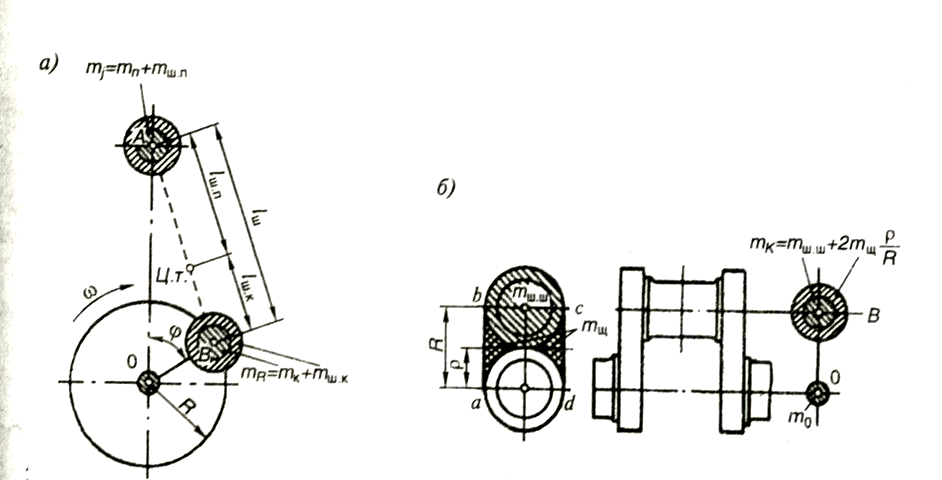

6.2. Приведение масс частей КШМ

По характеру движения массы деталей КШМ делятся на:

- движущиеся возвратно-поступательно (поршневая группа и верхняя головка шатуна);

- совершающие вращательные движения (коленчатый вал и нижняя головка шатуна);

- совершающие сложное плоскопараллельное движение (стержень шатуна).

Для упрощения динамического расчёта действительный КШМ заменяется динамически эквивалентной системой сосредоточенных масс (рис. 1).

Рис. 1. Система сосредоточенных масс, динамически эквивалентная КШМ:

а) приведенная система кривошипно-шатунного механизма,

б) приведение масс кривошипа.

Массу поршневой группы

считают сосредоточенной на оси поршневого

пальца в точке А (рис. 1, а). Массу шатунной

группы

считают сосредоточенной на оси поршневого

пальца в точке А (рис. 1, а). Массу шатунной

группы

заменяют двумя массами, одна из которых

заменяют двумя массами, одна из которых

сосредоточена на оси поршневого пальца

в точке А, а другая

сосредоточена на оси поршневого пальца

в точке А, а другая

- на оси кривошипа в точке В. Величины

этих масс (кг):

- на оси кривошипа в точке В. Величины

этих масс (кг):

,

,

,

,

где

-длина

шатуна;

-длина

шатуна;

-

расстояние от центра кривошипной головки

до центра тяжести шатуна;

-

расстояние от центра кривошипной головки

до центра тяжести шатуна;

-

расстояние от центра поршневой головки

до центра тяжести шатуна.

-

расстояние от центра поршневой головки

до центра тяжести шатуна.

Для большинства существующих конструкций

автомобильных и тракторных двигателей

,

а

,

а

.

.

При расчётах можно принимать средние значения

mш.п = 0,275mш, mш. к = 0,725mш.

Система сосредоточенных масс, динамически

эквивалентная КШМ, состоит из массы

,

сосредоточенной в точке А и имеющей

возвратно-поступательное движение, и

массы

,

сосредоточенной в точке А и имеющей

возвратно-поступательное движение, и

массы

,

сосредоточенной в точке B

и имеющей вращательное движение.

,

сосредоточенной в точке B

и имеющей вращательное движение.

Для

приближенного определения значений

,

,

и

и

,

можно используя конструктивные массы

,

можно используя конструктивные массы

(кг/м2), приведенные в таблице 6.

(кг/м2), приведенные в таблице 6.

Площадь поршня рассчитываемого ДВС составляет:

.

.

Таблица 6

|

Элементы КШМ |

Конструктивные массы, кг/м2 |

|

Поршневая группа

Поршень из алюминиевого сплава |

80…150 |

|

Шатун

|

100…200 |

|

Неуравновешенные

части одного колена вала без противовесов

|

150…200 |

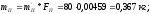

Масса поршня:

(6.3)

(6.3)

Масса шатуна:

(6.4)

(6.4)

Масса неуравновешенных частей одного колена вала без противовесов:

(6.5)

(6.5)

Масса части шатуна прилегающая к поршневому пальцу:

Масса части шатуна прилегающая к шатунной шейке:

;

;

Масса имеющая возвратно-поступательное движение:

(6.6)

(6.6)

Масса имеющая вращательное движение:

(6.7)

(6.7)

6.3 Силы инерции

Силы инерции,

действующие в КШМ, в соответствии с

характером движения приведенных масс

подразделяются на силы инерции

поступательно движущихся масс

и центробежные силы инерции вращающихся

масс

и центробежные силы инерции вращающихся

масс

(рис.2).

(рис.2).

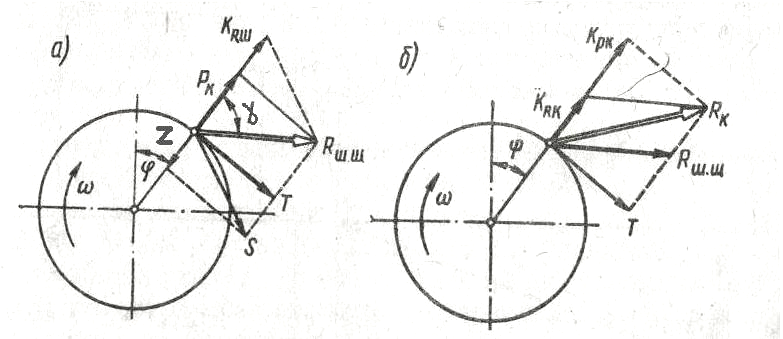

Рис. 2. Схема действия сил в кривошипно-шатунном механизме:

а) инерционных и газовых,

б) суммарных.

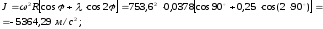

Сила инерции от возвратно-поступательно движущихся масс

,

(6.8)

,

(6.8)

а также силу

можно представить в виде суммы сил

инерции 1 и 2 порядка:

можно представить в виде суммы сил

инерции 1 и 2 порядка:

(6.9)

(6.9)

Расчеты

должны производиться для тех же положений

кривошипа, для которых определялись

должны производиться для тех же положений

кривошипа, для которых определялись

и

и

.

Необходимые величины для расчета сил

инерции:

.

Необходимые величины для расчета сил

инерции:

,

,

.

.

Центробежная сила инерции вращающихся масс шатуна:

(6.10)

(6.10)

6.4. Суммарные силы, действующие в КШМ

Суммарные

силы, действующие в КШМ, определяют

алгебраическим сложением сил давления

газов и сил возвратно-поступательно

движущихся масс:

.

Суммарная сила

.

Суммарная сила

,

как и силы

,

как и силы

и

и

,

направлена по оси цилиндра и приложена

к оси поршневого пальца (рис. 2б).

Воздействие от силы

,

направлена по оси цилиндра и приложена

к оси поршневого пальца (рис. 2б).

Воздействие от силы

передается на стенки цилиндра

перпендикулярно его оси и на шатун по

направлению его оси.

передается на стенки цилиндра

перпендикулярно его оси и на шатун по

направлению его оси.

Сила

,

действующая перпендикулярно оси

цилиндра, называется нормальной силой

и воспринимается стенками цилиндра

,

действующая перпендикулярно оси

цилиндра, называется нормальной силой

и воспринимается стенками цилиндра

,

где

,

где

-

угол отклонения шатуна от оси цилиндра

-

угол отклонения шатуна от оси цилиндра

.

Нормальная сила считается положительной,

если создаваемый ею момент относительно

оси колен. вала направлен противоположно

направлению вращения вала двигателя.

.

Нормальная сила считается положительной,

если создаваемый ею момент относительно

оси колен. вала направлен противоположно

направлению вращения вала двигателя.

Сила

,

действующая вдоль шатуна, воздействует

на него и далее передается кривошипу.

Она считается положительной, если

сжимает шатун, и отрицательной, если

его растягивает:

,

действующая вдоль шатуна, воздействует

на него и далее передается кривошипу.

Она считается положительной, если

сжимает шатун, и отрицательной, если

его растягивает:

.

.

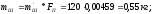

От действия

силы S на шатунную шейку

возникают две составляющие силы (рис.

2б): сила направленная по радиусу

кривошипа:

,

и тангенциальная сила, направленная по

касательной к окружности радиуса

кривошипа:

,

и тангенциальная сила, направленная по

касательной к окружности радиуса

кривошипа:

.

Сила

.

Сила

считается

положительной, если она сжимает щеки

колена. Сила

считается

положительной, если она сжимает щеки

колена. Сила

принимается положительной, если

направление создаваемого ею момента

совпадает с направлением вращения

коленчатого вала.

принимается положительной, если

направление создаваемого ею момента

совпадает с направлением вращения

коленчатого вала.

6.5. Силы действующие на шейки коленчатого вала

Силы действующие на шатунные шейки рядных двигателей, определяются аналитическим или графическим способами. Я применил аналитический метод для определения этих сил.

Результирующая сила, действующая на шатунную шейку:

,

,

где Pk = KRш + K

KRш = -mш.к·R·ω2

Направление

результирующей силы

для различных положений коленчатого

вала определяется углом

для различных положений коленчатого

вала определяется углом

,

заключенным между вектором

,

заключенным между вектором

и осью кривошипа. Этот угол находится

из соотношения:

и осью кривошипа. Этот угол находится

из соотношения:

(рис. 3)

(рис. 3)

Рис. 3 Силы действующие на: а) шатунную шейку вала; б) колено вала.

Далее приводятся сводные таблицы сил действующих на КШМ, а также графики этих сил.