- •Федеральное агентство по образованию

- •Введение

- •1 Описание объекта информатизации

- •Назначение технологического агрегата

- •1.2 Основные конструктивные характеристики

- •1.3 Технологические параметры

- •3.2 Измерение давления

- •3.3 Измерение температуры

- •3.4 Измерение содержания диоксида серы в отходящих газах

- •3.5 Программируемый логический контроллер

- •3.6 Описание схемы сбора технологической информации

- •4 Описание программного продукта

- •4.1 Назначение программного продукта

- •4.2 Описание среды разработки программыWinCCv6.0

- •4.3 Основные этапы создания программного продукта заключение

- •Список литературы

- •Приложение а Структурная схема сбора информации

Введение

В наше время информационные технологии играют большую роль в деятельности промышленных предприятий. Введение информационных технологий позволяет повысить производительность предприятия, повысить эффективность принятия решений за счет оперативного получения производственной информации. На металлургических предприятиях, где проводятся очень сложные процессы с большим числом параметров, особую роль играет сбор, обработка и представление первичной технологической информации.

Исторически процесс информатизации проникал на производство одновременно с двух сторон — «сверху» и «снизу». «Сверху» (в офисах) создавались информационные структуры, отвечающие за работу предприятий в целом. «Снизу» (в цехах) информация от датчиков, прежде всего, использовалась для непосредственного управления производственным процессом с помощью различных ПЛК и промышленных компьютеров. Поток информации от датчиков поступал на вход систем SCADA. На этом уровне (SCADA level) осуществляется оперативное управление технологическим процессом, принимаются тактические решения, прежде всего направленные на поддержание стабильности процесса [1].

В данном курсовом проекте будет разработана система сбора технологической информации для дуговой сталеплавильной печи. Будет осуществлен выбор датчиков и микропроцессорной техники для сбора информации, разработка программного обеспечения операторской ЭВМ в среде SCADA-системы, проектирование функциональных и электрических схем и чертеж местного щита.

1 Описание объекта информатизации

Назначение технологического агрегата

Печь кипящего слоя в металлургии меди используется для окислительного обжига концентратов сульфидных руд. Обжиг является подготовительной операцией перед плавкой концентрата на штейн (в отражательных или электрических печах).

Обжигу подвергают концентраты, полученные из бедных руд. Целью обжига является удаление серы с заданной степенью десульфуризации и получение концентрата, более богатого по меди. При обжиге сульфидная сера окисляется и переходит в газ. Поскольку во время плавки в отражательных и электрических печах окисление серы происходит в незначительных количествах, только обжиг позволяет регулировать содержание серы и получать в ходе последующей плавки штейн заданного состава [2].

1.2 Основные конструктивные характеристики

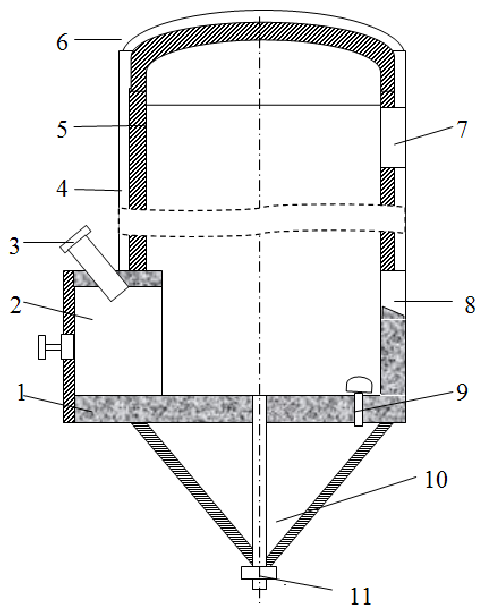

Печь для обжига в «кипящем слое» (рисунок 1.1) обычно представляет собой цилиндрическую шахту высотой 7–12 м, диаметром 5–7 м, выложенную в плотном железном кожухе и футерованную огнеупорным кирпичом. Объем печной камеры достигает 430 м 3. Стенки нижней части шахты, в которой происходит обжиг, иногда кессонированы. Площадь пода печи 20 – 40 м2. Под печи делают из жароупорного бетона толщиной 200–300 мм, в который заделаны при бетонировании стальные трубки воздухораспределительных сопел, приваренные к стальному днищу, подстилающему бетон. Подину делают сплошной или состоящей из отдельных секций. Воздух в печь подается под подину и проходит через отверстия в соплах в рабочее пространство печи, пронизывая находящийся над подиной слой материала, приводя его в псевдоожиженное состояние. Этот слой движется по поду от загрузочной камеры до сливного порога и выгружается из печи [3].

Псевдоожижением называют такое состояние твердого зернистого материала, продуваемого потоком газа, при котором статическое давление слоя уравновешивается аэродинамическим давлением газового потока. При этом расстояние между зернами сыпучего материала увеличивается, и объем слоя возрастает на 20 –50 %. Слой становится легкоподвижным и подобно жидкости течет по подине, перетекает через пороги. Число сопел в печи устанавливают с таким расчетом, чтобы общая площадь живого сечения отверстий всех сопел составляла 0,7 – 0,9 % от площади подины. Обычно устанавливают 50 сопел на 1 м 2подины. Скорость подаваемого в печь воздуха 10–12 м/с, его расход составляет 2 000–2 100 м3/т концентрата, давление вдуваемого воздуха 15 –25 кПа.

Рисунок 1.1 – Схема печи кипящего слоя

1 – подина; 2 – форсунка для розжига печи; 3 – форкамера; 4 – корпус печи; 5 – футеровка; 6 – свод; 7 – отверстие для выхода газов; 8 – сливной порог; 9 – сопло для подачи воздуха: 10 – воздушная коробка; 11 – задвижка с пневмоприводом

Загрузочная камера (форкамера) площадью 1 ,0–1,5 м 2примыкает к корпусу печи является частью ее рабочего пространства. В форкамеру воздух подают отдельно и с большей скоростью, чтобы предупредить залегание на подине загружаемого холодного концентрата. Разгрузочная камера представляет собой отъемную от корпуса печи металлическую футерованную коробку. Огарок перетекает в разгрузочную камеру через сливной порог. Высота порога равна 1,0 –1,3 м. Свод печи выкладывают из шамотного кирпича в виде купола. На кирпич укладывают слой теплоизоляционного асбеста на жидком стекле с последующей защитой металлическим листом.

Печные газы после охлаждения в котлах-утилизаторах или стояках поступают в циклоны, откуда эксгаустером передаются в электрофильтры. Система пылеулавливания обеспечивает очистку газов от пыли на 99, 5 %. Около 9 5 % выносимой газовым потоком пыли осаждается в стояках, газоходах, циклонах и 4–6 % – в электрофильтрах.

Обжиг в КС – высокопроизводительный процесс, конструкция обжиговых печей проста, процесс легко механизируется и автоматизируется. Отходящие газы содержат 12 –14 % SO2; их используют для производства серной кислоты.