- •Введение

- •1. Обзор литературы

- •2. Технологический раздел

- •2.1. Свойства меди

- •2.3. Технология плавки меди в индукционной печи

- •2.4. Разливка меди

- •2.4.1. Выпуск плавки

- •2.4.3. Метод разливки меди

- •2.4.4. Длительность затвердевания слитков

- •2.4.5. Остановка печи после конца плавки

- •2.5. Эксплуатация и ремонт итп

- •2.5.1. Техническое обслуживание

- •3. Конструкторский раздел

- •3.1. Футеровка индукционной тигельной печи

- •3.1.1. Требования к футеровке

- •3.2.1. Схемы индуктора

- •3.2.2. Охлаждение индуктора

- •3.3. Каркас печи

- •3.4. Магнитопроводы и экраны

- •3.5. Механизм наклона печи

- •3.6. Контактное устройство

- •3.8. Источник питания итп

- •4.1. Основные этапы расчета итп

- •4.1.2. Расчет и выбор частоты тока

- •М. (4.35)

- •Коэффициент приведения параметров и приведенные активное и реактивное сопротивления

- •Общее число конденсаторов

- •4.1.19. Выбор параметров источника питания

- •6. Экономические расчеты

- •Расчёт затрат и определение цены единицы изделия

- •* Информация взята с сайта http://rusmetmail.Ru2013 год. Транспортные расходы составляют 8% от стоимости материалов

- •Основная заработная плата производственных рабочих составляет

- •Дополнительная заработная производственных рабочих составляет

- •Страховые взносы

- •Суммарные затраты на заработную плату с начислениями

- •Затраты на ремонт и содержание оборудования Сремсоставляют 120% от основной заработной платы основных производственных рабочих зп0. Производственная себестоимость Спрявляется суммой затрат

- •Полная себестоимость Сполнпредставляет собой себестоимость с учётом коммерческих расходов 10,5% от производственной себестоимости. Затраты по статьям калькуляции приведены в табл. 6.5.

- •Калькуляция на илт-1,0

- •Таким образом, цена индукционной тигельной печи илт-1,0 составляет 2304966,10 рублей.

- •В табл.6.6 приведены компоненты, составляющие комплекс с индукционной тигельной печью илт-1,0 и их стоимость на рынке электротехнической продукции.

- •7. Безопасность жизнедеятельности

- •7.1. Введение

- •Для приема всего количества расплавленного металла в случае аварийного наклона печи или отключения электропитания предусмотрен огражденный металлоприемник или литейная яма.

- •7.2. Безопасность проекта

- •7.2.1. Характеристика опасных и вредных производственных факторов

- •7.2.1.1. Мероприятия по обеспечению травмобезопасности

- •Б) высокой температуры (жаркими помещениями называют помещения, в которых температура длительно превышает плюс 30°с); в) возможности одновременного прикосновения человека к имеющим соединение

- •7.2.1.3. Общие требования и номенклатура защит

- •7.2.2. Гигиеническая оценка условий труда

- •7.2.2.1. Состояние воздуха рабочей зоны: микроклимат

- •7.2.2.1.1. Системы оздоровления

- •7.2.2.2. Освещенность

- •7.2.2.3. Виброакустические факторы

- •7.2.2.4. Энергетическое воздействие

- •7.2.2.5. Нормы и способы защиты

- •7.2.2.6. Пожарная безопасность

- •Стационарные огнетушители углекислотные типа оу – 2, оу – 5, войлок или брезент. Запрещается заливать пламя водой!

- •7.3. Чрезвычайные ситуации

- •7.4. Пропускной режим

- •9. Исследование режима работы индукционной тигельной печи емкостью 1 тонна при плавке алюминия

3.2.2. Охлаждение индуктора

Напряженность магнитного поля, создаваемого индуктором индукционной тигельной печи, чаще всего лежит в пределах 600–1000 А/см, ток в индукторе доходит до сотен (у печей малой емкости) и тысяч ампер при средней плотности тока до 20 А/мм2, поэтому электрические потери в индукторе достигают 25–30 % полезной мощности печи. К этому надо прибавить довольно значительный поток тепла к индуктору от расплавленного металла в тигле, то есть тепловые потери через стенки тигля. Все эти потери необходимо удалять от индуктора во избежание перегрева его.

Водяное охлаждение обеспечивает надежный отвод потерь, но требует надзора и соблюдения ряда условий:

- температура отводящей воды не должна превышать 35–45° С (при этом температура индуктора не превышает 45–55° С); несоблюдение этого условия вызовет отложение накипи на стенках трубки, что ухудшает теплоотдачу и уменьшает живое сечение трубки и тем самым ведет к дальнейшему перегреву и ускорению отложения накипи;

- температура индуктора не должна быть ниже температуры окружающего воздуха, так как в противном случае на индукторе будет осаждаться влага из воздуха, начнется запотевание индуктора, что приведет к отсыреванию изоляции и в конечном итоге к междувитковому замыканию.

Вследствие того, что потребный напор воды при входе в индуктор не должен превышать 2 атм. (так как в заводских водопроводных магистралях зачастую давление снижается до этой величины), то во многих случаях, когда по расчету необходимый напор превышает этот предел, систему водоохлаждения индуктора приходится секционировать и все секции охлаждения индуктора присоединять к охлаждающей магистрали параллельно; при этом от каждой секции необходимо отводить лишь часть общих потерь индуктора, и потребный расход воды в каждой секции легко обеспечить при напоре, не превосходящем 2 атм. (20 м вод. ст.).

3.3. Каркас печи

Каркас служит конструктивной базой для крепления всех основных элементов печи. При этом к каркасу предъявляются два основных требования [13]:

- обеспечение максимальной жесткости всей конструкции в целом;

- минимальное поглощение мощности элементами каркаса (поскольку они находятся в магнитном поле рассеяния индуктора)

В печи применен металлический каркас в виде «беличьей клетки», образованной вертикальными металлическими стойками приваренными к верхнему и нижнему опорным кольцам. Между стойками имеется доступ к индуктору (рис. 3.7.).

Конструктивная схема каркаса ИТП

Рис.3.7

3.4. Магнитопроводы и экраны

На практике применяются три способа уменьшения потерь в каркасе от полей рассеяния [13]:

- удаление металлических элементов каркаса на достаточное расстояние от индуктора с устранением замкнутых контуров тока в каркасе;

- применение пакетов магнитопроводов, устанавливаемых между индуктором и каркасом и выполненных из листовой электротехнической стали толщиной 0,2; 0,35 или 0,5 мм;

- применение электромагнитных экранов в виде сравнительно тонких (превышающих, однако, глубину проникновения тока) медных или алюминиевых листов, и располагающихся непосредственно у внутренней поверхности кожуха.

На рис. 3.8 схематически показано размещение пакетов магнитопровода в печи.

Размещение пакетов магнитопровода в печи

Рис. 3.8

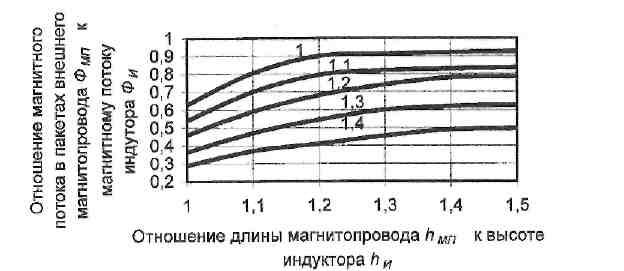

Поскольку металлический корпус образует замкнутый контур вокруг индуктора, то применение экранов в этом случае оказывается неизбежным. В промышленных печах используют магнитные экраны (магнитопроводы), выполненные в виде металлической вставки из материалов с малым удельным электрическим сопротивлением. В этом случае магнитный поток вне полости индуктора, проходящий через внешний магнитопровод, зависит от соотношения длин магнитопровода hмп и индуктора hu, а также соотношения наружного диаметра индуктора Du и диаметра внутренней окружности магнитопровода Dмп.

С точки зрения

снижения массы магнитопровода наиболее

целесообразно размещать его пакеты на

некотором расстоянии от индуктора.

Экспериментально было установлено, что

при увеличении

![]() и уменьшении Dмп/Du относительная величина

магнитного потока, проходящего через

экран, (рис.3.9) уменьшается.

и уменьшении Dмп/Du относительная величина

магнитного потока, проходящего через

экран, (рис.3.9) уменьшается.

Зависимость доли величины магнитного потока в пакетах внешнего магнитопровода

Рис.3.9.

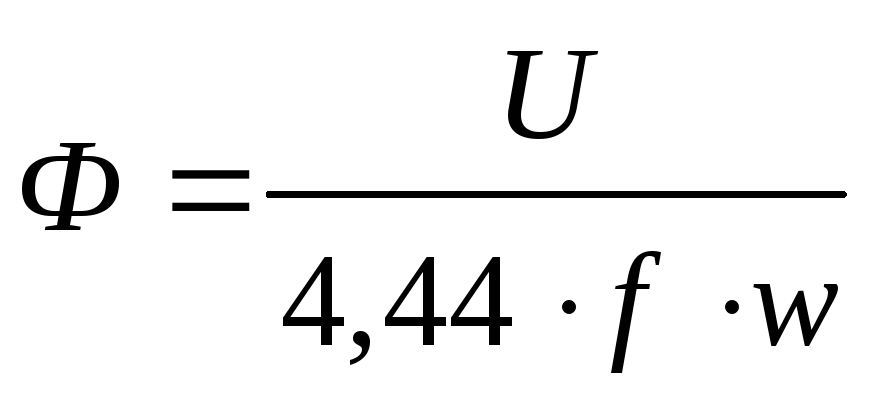

Пренебрегая падением напряжения в индукторе, полный магнитный поток составит:

,

(3.1)

,

(3.1)

где: U- напряжение, подаваемое на индуктор, В;

f- частота изменения тока, Гц;

w - число витков индуктора печи.

Задавшись допустимым

значением магнитной индукции по минимуму

удельных потерь мощности, вызывающей

нагрев магнитопровода

![]() в магнитопроводе, полезное сечение

ферромагнитного экрана составит:

в магнитопроводе, полезное сечение

ферромагнитного экрана составит:

(3.2)

(3.2)

Для частоты 500 Гц

![]() =

0,27 Тл.

=

0,27 Тл.

Общее число пакетов экрана выбирают в зависимости от конструктивных особенностей печи. Каждый пакет экрана выполняют из листов трансформаторной стали, изолированных лаковым покрытием. Толщина каждого листа при повышенной частоте - 0,35 мм.

Длина пакета магнитопровода должна превышать длину индуктора и составляет:

![]() (3.3)

(3.3)

где:

![]() - толщина футеровки тигля, м;

- толщина футеровки тигля, м;

Dв - внешний диаметр корпуса печи, м;

d0 - средний диаметр садки, м.

При монтаже следует располагать индуктор симметрично по отношению к высоте экрана.

Для существенного снижения величины электрических потерь в корпусе печи можно использовать электромагнитный экран в виде замкнутого цилиндрического листа. Его выполняют из материалов с малым удельным электрическим сопротивлением (медь, алюминий), толщиной равной 1,5÷2,0 глубины проникновения тока и располагают между индуктором и корпусом печи.

Магнитопроводы, кроме своего основного назначения (проведения внешнего магнитного потока внутри каркаса), выполняют функцию конструктивного элемента, обеспечивающего жесткость индуктора и печи в целом. Это достигается благодаря тому, что фиксацию и радиальную стяжку индуктора осуществляют пакетами магнитопроводов, прижимаемых к индуктору специальными нажимными болтами, смонтированными в корпус печи. Усилие нажатия может регулироваться. Фиксация индуктора в осевом направлении может осуществляться с помощью кронштейнов, приваренных к боковым щекам магнитопроводов (к верхним скобам) и шпилек, притягивающих пакеты магнитопроводов к днищу печи. Благодаря такому конструктивному решению все усилия, возникающие при работе печи и воспринимаемые индуктором, передаются через магнитопроводы на корпус и на днище, что позволяет разгрузить футеровку и повысить ее стойкость и надежность печи в целом.

Применение магнитопроводов позволяет уменьшить габариты печи, дает возможность изготавливать кожух из ферромагнитной (конструкционной) стали и тем самым уменьшить стоимость печи.