механические сальники

.pdf

5. Материалы других компонентов уплотнения вала

Как и поверхности уплотнения и эластомеры, прочие детали торцевого уплотнения также должны быть подобраны в соответствии с условиями применения. Количество деталей торцевого уплотнения зависит от сложности его конструкции.

Детали, передающие крутящий момент

Для передачи крутящего момента от поверхностей уплотнения на вал и корпус насоса могут использоваться металлические или полимерные детали. Это особенно важно в случае использования пары твердых материалов, создающих большое трение. Металлические детали часто изготавливают из нержавеющей стали с устойчивостью к коррозии, аналогичной другим деталям насоса или превышающей этот уровень. Полимеры или штампованный листовой металл часто используются для

торцевых уплотнений серийного производства. Порошковые металлические детали могут использоваться для небольших серий и механически обработанных деталей, выпускаемых в небольшом количестве.

Торцевое уплотнение вала может закрепляться на валу разными способами, но наиболее распространенным является крепление с помощью винтиков из нержавеющей стали или компрессионного фитинга.

Пружины и компенсаторы

Металлические пружины используются для того, чтобы прижать поверхности уплотнения вала и резиновых сильфонных уплотнений друг к другу. Для пружин используются сплавы, характеризующиеся различными уровнями устойчивости к коррозии.

Компенсаторы сильфонных уплотнений могут использоваться для обеспечения усилия, которое прижимает поверхности уплотнения друг к другу. Это относится как к металлическим компенсаторам, так и к

полимерным и резиновым компенсаторам. Металлические компенсаторы изготавливаются из очень тонкого листового материала. Часто они подвергаются деформации в холодном состоянии для обеспечения высокого предела текучести. Размер зерна материала должен быть маленьким по сравнению с толщиной компенсатора.

Степень устойчивости материалов, используемых для компенсаторов упомянутых выше типов, к коррозии должна превышать устойчивость других деталей насоса.

Направляющие

Торцевые уплотнения для высокого давления могут включать в себя полимерные или металлические диски для того, чтобы свести к минимуму зазор между вращающейся поверхностью уплотнения и валом/муфтой. Это снижает риск выдавливания кольцевого уплотнения (см. рис. 5.19, стр. 86). Сильфонные уплотнения могут иметь полимерные или металлические направляющие для размещения вращающейся поверхности уплотнения по центру вала.

Трубки, пробки и держатели

Трубки и пробки для картриджных уплотнений могут изготавливаться из металла или жестких полимеров. Это также относится к держателям для уплотнительных колец и зажимным кольцам для резиновых деталей. Выбор материала зависит от устойчивости к коррозии, прочности и необходимого постоянства размеров, а также количества установленных одинаковых уплотнений.

Выводы:

Материалы для торцевых уплотнений вала должны выбираться в

соответствии с условиями применения. Необходимо учитывать

устойчивость к химическому воздействию, рабочий температурный диапазон, коэффициент трения и износостойкость.

61

62

Глава 4

Трибология

Трибология

1.Смазка

2.Износ

Трибология

Наука о трении, износе и смазке называется трибологией. Слово происходит от греческого «tribos», что означает «трение».

Как указано в главе 1, поверхности торцевого уплотнения вала трутся друг о друга при наличии очень тонкой смазочной пленки между ними.

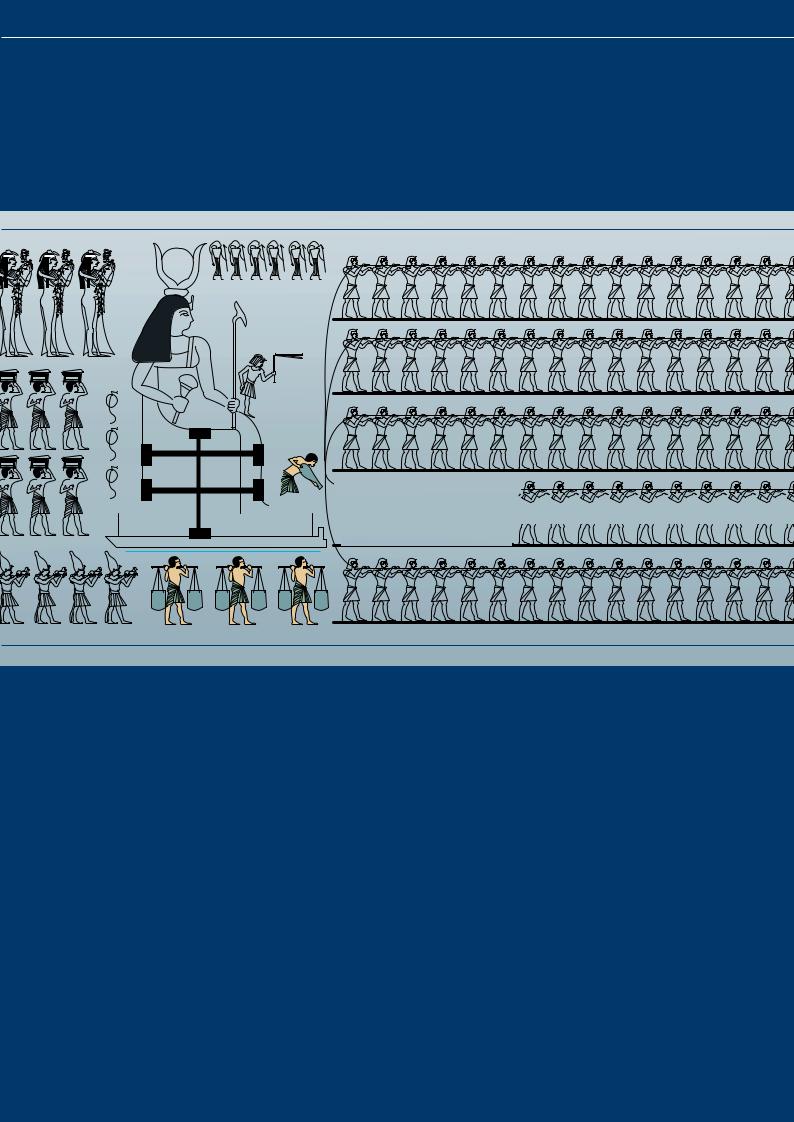

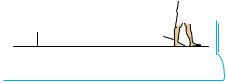

Трибология – это очень древняя наука. На древней египетской надписи, подобной представленной на рис. 4.1., показано как 172 раба могли тащить большую статую на санях.

Рис. 4.1. Предположив, что сани сделаны из дерева и скользили по деревянной поверхности, можно рассчитать, что это возможно только при условии смазки водой. Человек, стоящий на санях, льет воду под сани для смазки, а еще три раба подносят ему воду.

64

1. Смазка

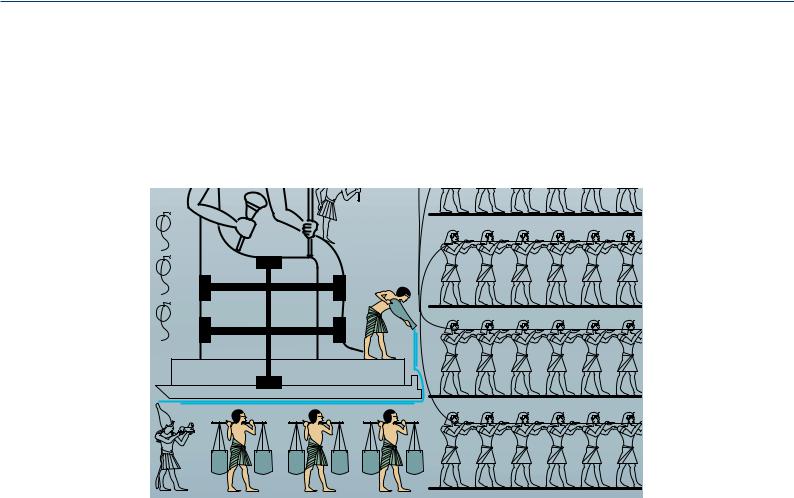

Распределение давления в смазочной пленке состоит из гидростатической и гидродинамической составляющих. Гидростатическая составляющая возникает из-за разности давлений на стороне перекачиваемой жидкости и атмосферы. Гидродинамическое давление возникает при работе насоса изза скольжения поверхностей. Различные системы смазки для гидродинамического давления часто описываются с помощью так называемой кривой Штрибека (см. рис. 4.2).

Рис. 4.2. Кривая Штрибека, представляющая различные способы смазки

При высоких скоростях и небольших нагрузках гидродинамическое давление полностью разделяет скользящие детали, обеспечивая возможность образования сплошной жидкой смазочной пленки. При более низких скоростях или больших нагрузках гидродинамического давления недостаточно для того, чтобы полностью разделить скользящие детали. В этом случае имеет место

смешанная смазка, когда часть нагрузки несут непосредственно точки касания поверхностей. Рельеф поверхности влияет на то, где будет обеспечена смешанная смазка.

При еще более низких скоростях или больших нагрузках, создаваемое гидродинамическое давление становится недостаточным. Эта система смазки называется граничной смазкой.

Толщина смазочной пленки торцевого уплотнения вала должна быть очень маленькой, чтобы предотвратить чрезмерную утечку. Соответственно, для уплотнения всегда используется смешанная или граничная система смазки.

65

Трибология

Рабочий параметр смазки (G)

Значение на оси абсцисс на рис. 4.2 называется рабочим параметром смазки, определяемым по следующей формуле:

ηω

G = k p + p |

s |

|

h : динамическая вязкость

w : Угловая скорость (2π*v [с-1])

k : коэффициент балансировки уплотнения

Δp : перепад давлений на поверхности уплотнения ps : давление в зазоре уплотнения, вызванное

пружиной.

Более подробную информацию о рабочем параметре смазки можно найти в [1].

Для небольших значений G утечка очень мала, и уплотнение работает в режиме граничной смазки. В случае высоких значений рабочего параметра может быть обеспечена даже смазка полной пленкой.

Примеры:

Рабочий параметр G в воде для подпитки котла обычно составляет 10- 8, в холодной питьевой воде – 10-7, а в сырой нефти – 10-5.

Описание системы смазки рабочим параметром основано не на физическом расчете, а скорее на эмпирических исследованиях/ методах, базирующихся на имеющейся практике. В следующем разделе приводятся дополнительные описания гидродинамической смазки с точки зрения физических свойств.

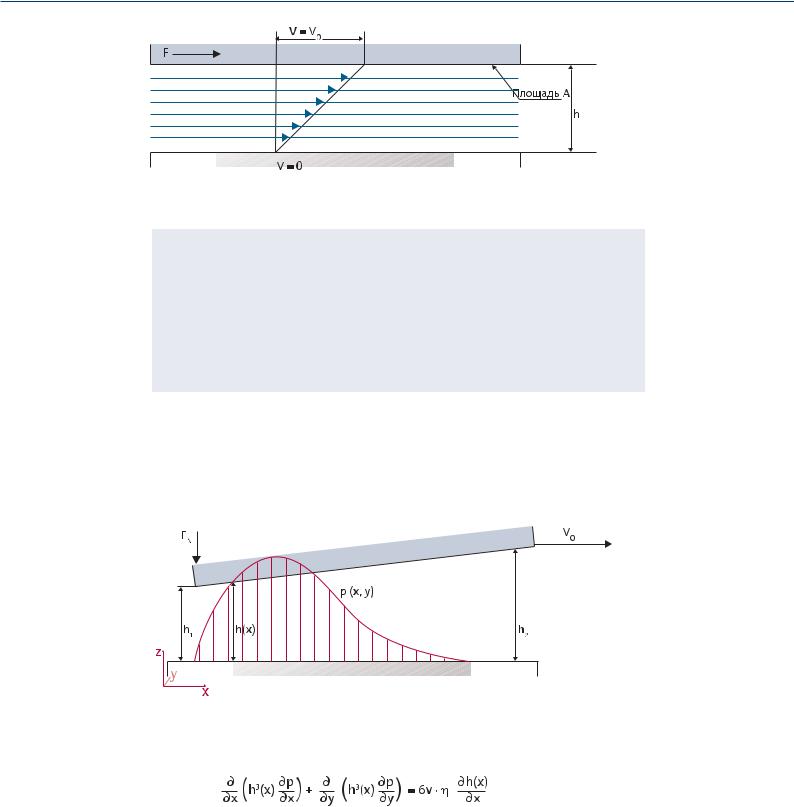

Распределение гидродинамического давления

Всистеме смазки сплошной жидкой пленкой трение между поверхностями, движущихся относительно друг друга с

относительной скоростью v0, определяется «внутренним трением» в смазочной пленке. Прочность жидкости на сдвиг называется динамической вязкостью и обозначается символом η.

Вслучае двух плоских поверхностей, движущихся относительно

друг друга со скоростью v0 и разделенных жидкостью с вязкостью η, молекулы жидкости, как правило, сцепляются с поверхностями. Соответственно, скорость жидкости рядом с поверхностью практически равна скорости поверхности. Если расстояние между поверхностями небольшое, поток жидкости является ламинарным (безвихревым). В этом случае скорость линейно увеличивается

между двумя поверхностями; сила F, необходимая для поддержания движения поверхности, пропорциональна площади поверхности A

и деформации сдвига v0/h, где h соответствует расстоянию между поверхностями (см. рис. 4.3).

66

Рис. 4.3. Распределение скоростей и прочность на сдвиг F пленки жидкости между двумя параллельными поверхностями

Таким образом, касательное напряжение F/A пропорционально изменению деформации сдвига, v0/h:

F/A = h v0/h

Либо в более общем случае касательное напряжение определяется как:

t = h ∂v/∂h (Ньютоновские жидкости)

В случае параллельных поверхностей, представленных на рис. 4.3, распределение скоростей не приведет к повышению давления. Если одна из поверхностей слегка наклонена, жидкость будет вытеснена на меньший по площади участок и, соответственно, сжата. Это приведет к повышению давления и создаст распределение давлений между поверхностями (см. рис. 4.4).

Рис. 4.4. Слегка наклоненная подвижная поверхность, создающая профиль давления

Для данной схемы профиль давления можно рассчитать, используя уравнение Рейнольдса:

Рассчитанная смазочная пленка зависит от скорости v0 и нагрузки FN. При этом во всех случаях распределение давления, создаваемого между поверхностями, не сможет отделить поверхности на расстояние, сопоставимое с высотой клина (h2 – h1). Более подробную информацию о теории смазки можно найти в источнике [2].

67

Трибология

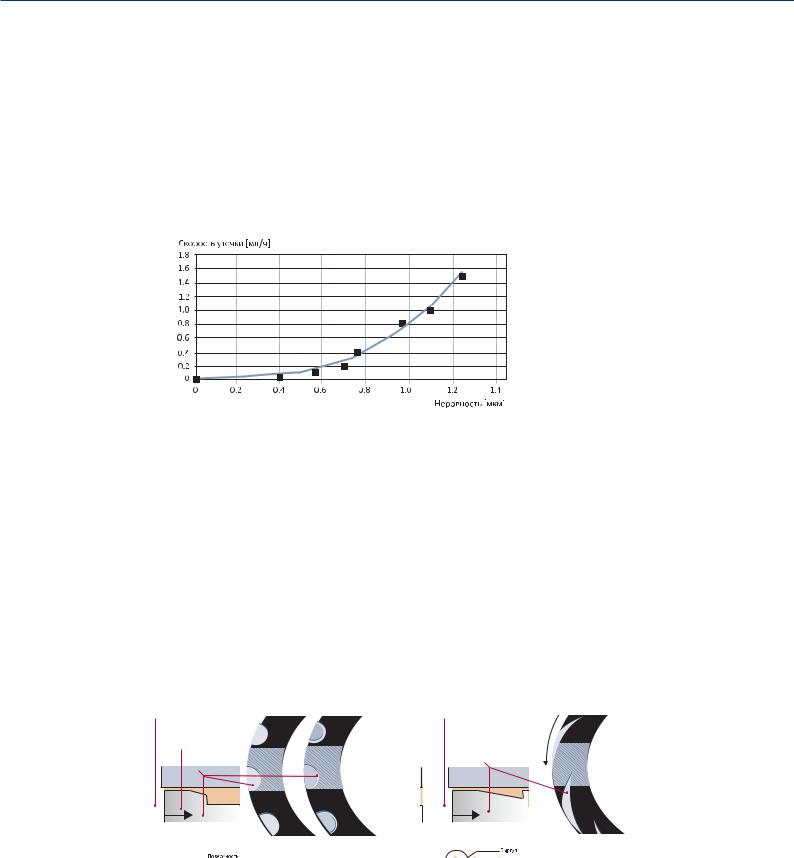

Неровность поверхностей уплотнения

Чтобы свести утечку к минимуму, поверхности торцевого уплотнения должны быть плоскими. Соответственно, между поверхностями уплотнения, вращающимися относительно друг друга, не должно образовываться гидродинамическое давление.

Обычно плоские поверхности уплотнения обрабатывают путем шлифовки. Тем не менее, даже очень тщательно обработанные поверхности не являются совершенно плоскими. Некоторая неровность поверхности порядка 1/10 000 мм всегда сохраняется, т.е. при относительном вращении может создаваться гидродинамическое давление. Это давление увеличивает толщину

смазочной пленки, что приводит к увеличению утечки (см. рис. 4.5).

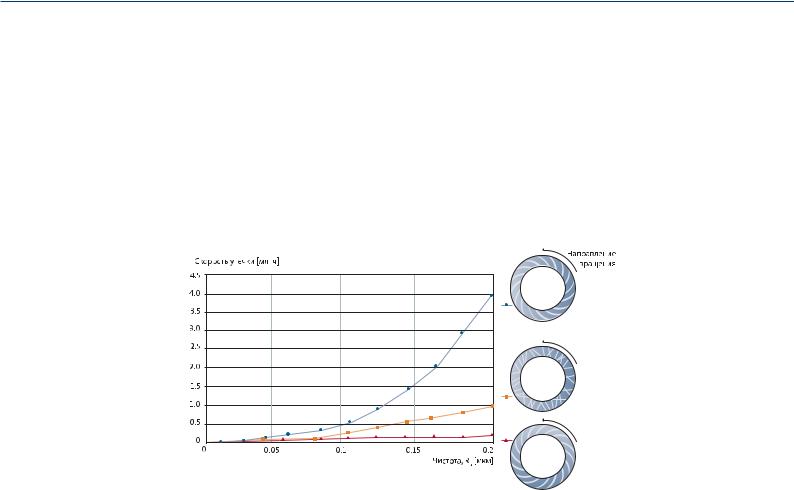

Рис.4.5. Пример измеренной утечки в виде функции волнистости

Неровность также является следствием механической и температурной деформации, но в большинстве случаев возникающее в результате гидродинамическое давление является недостаточным для того, чтобы полностью разделить поверхности. Влияние неровности на распределение гидродинамического давления дополнительно описывается в источнике [3].

Итак, оптимальное соотношение между смазкой и утечкой достигается при шлифовке поверхности, т.е. при обеспечении максимальной плоскостности.

Гидродинамические канавки

В уплотнениях вала для жидкостей с очень низкой вязкостью, например, горячей воды и газов, гидродинамическую смазку можно увеличить, сделав канавки на вращающемся кольце или “седле” (см. рис. 4.6 и 4.7).

Смазочная пленка |

Смазочная пленка |

|

Термически |

|

|

создаваемый клин |

Гидродинамический |

|

Гидродинамические |

||

клин |

||

канавки |

|

Рис. 4.6. Гидродинамические канавки в кольцах |

Рис. 4.7. Гидродинамические клинья на поверхности |

уплотнения для горячей воды |

уплотнения |

68

Под действием температурной деформации на поверхности уплотнения рядом с канавками образуется термический клин (см. рис. 4.6).

Канавки на поверхности уплотнения смещают зону испарения ближе к атмосферной стороне уплотнения [4].

За каждой последующей канавкой создается область повышенного давления. Такая конструкция позволяет перекачиваемой жидкости легко проникнуть в зазор уплотнения; область герметичности сохранится на атмосферной стороне уплотнения.

Более эффективный способ повышения гидродинамического давления состоит в механической нарезке небольших желобков на поверхности уплотнения с созданием клина в направлении зазора уплотнения. Это распространенная конструкция для газовой среды, где гидродинамическое давление необходимо даже при очень низкой вязкости (см. рис. 4.7).

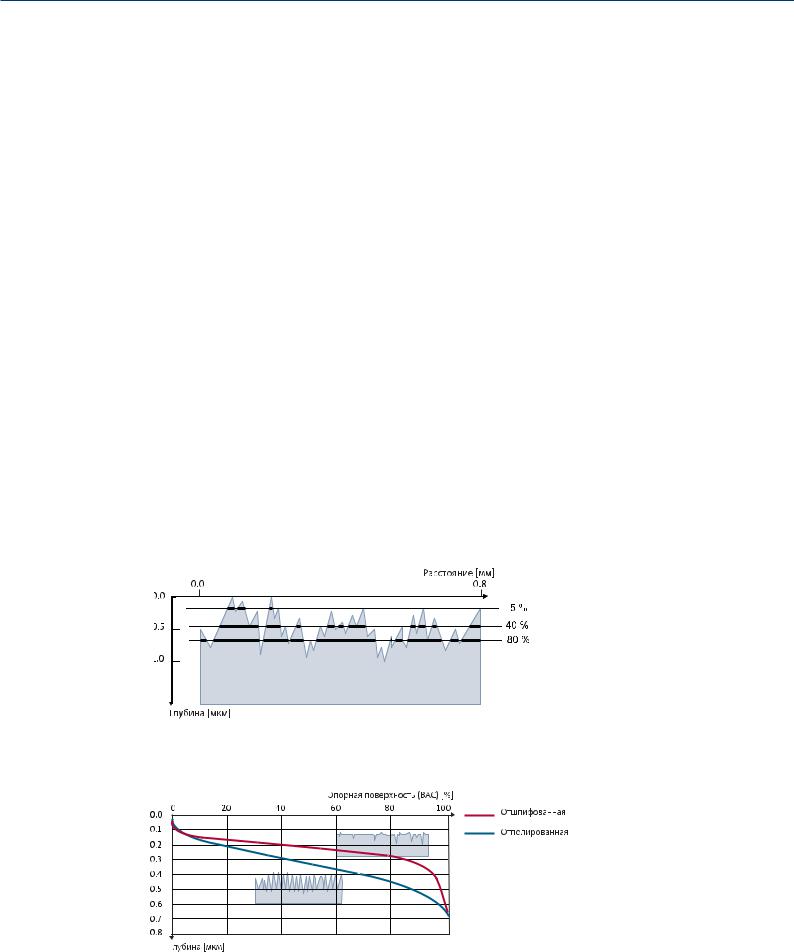

Чистота поверхностей уплотнения

Трение и износ определяются площадью и рельефом контактных поверхностей. Такой параметр чистоты, как значение шероховатости Ra, характеризует среднее значение чистоты, но не форму

рельефа. Для описания трения, износа и смазки (трибологических характеристик) поверхностей лучше использовать «кривую контактной поверхности» (BAC). BAC описывает контактную

поверхность с помощью воображаемой плоскости как функции расстояния. Эта плоскость проецируется на поверхность (см. рис. 4.8). Необходимая область на определенных уровнях именуется значением «относительного коэффициента материала» (Rmr) на соответствующем уровне.

На рис. 4.8 показан Rmr опорной поверхности 5%, 40% и 80% для различной глубины (неровности) поверхности. Процент

рассчитывается как отношение длины жирной линии к общей длине.

Рис. 4.8. Поперечное сечение поверхности и получение BAC |

Значение BAC определяется способом механической обработки поверхности (см. рис. 4.9).

Рис. 4.9. Примеры значений BAC для отполированной и отшлифованной поверхностей

69

Трибология

Отшлифованная поверхность представляет собой плоский участок с несколькими впадинами. Соответственно, опорная поверхность быстро увеличивается вглубь до достижения большой области. Площадь отполированной поверхности, напротив, медленно увеличивается с глубиной, что указывает на более равномерное распределение впадин и вершин.

На рис. 4.10 показано как изменяется скорость утечки в зависимости от направления царапин на поверхности. Стрелки указывают направление вращения уплотнения. В соответствии с рис. 4.10 смазочная пленка может быть сдвинута на сторону перекачиваемой жидкости или атмосферы в зависимости от направления царапин на поверхности.

Рис. 4.10: Измеренная степень утечки как функция значения чистоты Ra, и направление царапин на поверхности

Типичным рельефом поверхности уплотнения является статистическое распределение царапин во всех направлениях, полученное после шлифовки. С помощью шлифовки может быть создана блестящая поверхность с небольшими шероховатостями. Тем не менее, если обе поверхности уплотнения изготовлены из твердых материалов, одна из поверхностей должна иметь матовую отделку, чтобы предупредить заклинивание колец уплотнения во время простоя.

Для матовой поверхности, отшлифованной до значения Ra 0,2, период притирки может составить несколько дней.

70