- •13.Белые чугуны, их структура, свойства, применение.

- •14.Высокопрочные чугуны, их структура, получение, свойства, маркировка, применение.

- •15. Ковкие чугуны, их структура,получение, свойства, маркировка.

- •16.Классификация углеродистой стали по содержанию углерода, структуре, количеству вредных примесей, способу раскисления и назначению.

- •17.Углеродистая сталь обыкновенного качества по гост 380-88, её классификация, маркировка, область применения.

- •18.Углеродистая инструментальная сталь по гост 1435-74, ее состав, маркировка, термообработка, применение.

- •19.Качественная конструкционная сталь по гост 1050-74, ее состав, применение.

- •20.Сталь повышенной и высокой обрабатываемости резанием по гост 1414-75, особенности ее состава, область применения.

- •22.Изотермический распад переохлажденного аустенита. Анализ диаграммы. Особенности механизма перлитного превращения и получаемых структур.

- •23.Отжиг стали, его технология, назначение, разновидности получаемой структуры.

- •24.Нормализация стали, ее технология, назначение, особенности получаемых структур.

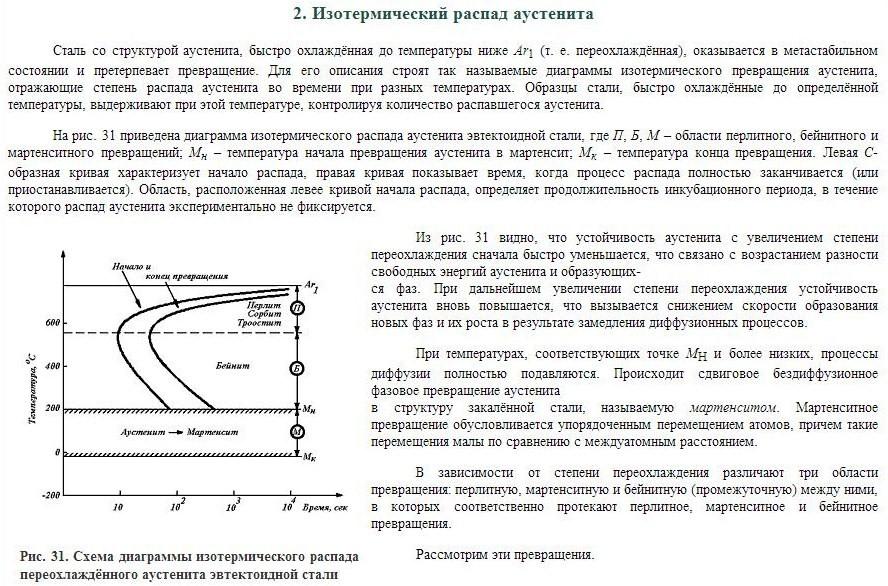

22.Изотермический распад переохлажденного аустенита. Анализ диаграммы. Особенности механизма перлитного превращения и получаемых структур.

23.Отжиг стали, его технология, назначение, разновидности получаемой структуры.

Отжиг стали.

Назначение отжига – устранение дефектов предыдущих операций горячей обработки (литья, ковки и т.д.), либо подготовка структуры к последующим технологическим операциям (например, обработка резанием).

Отжиг I рода характерен тем, что достижение целей, им преследуемых, не зависит от того, происходят в стали фазовые превращения при нагреве или нет. К разновидностям отжига I рода относятся:

диффузионный отжиг, применяемый для устранения внутрикристаллитной химической неоднородности (дендритной ликвации) в отливках. Для ускорения диффузионных процессов этот отжиг проводят при 1100-1200 0С. После выдержки в течении 15-20 ч отливку охлаждают в печи до 800-820 0С, а далее – на воздухе;

рекристаллизационный отжиг, применяемый для снятия наклепа в холоднодеформированной стали. Сталь нагревают выше температуры рекристаллизации (до 680-700 0С), выдерживают 0,5-1,5 ч и охлаждают, обычно, на спокойном воздухе. Этот вид отжига служит, как правило, в качестве промежуточной операции для восстановления пластичности стали между операциями холодной обработки давлением (холодная прокатка, волочение и др.);

отжиг для снятия внутренних напряжений, возникающих в изделиях после обработки давлением, резанием, сварных конструкциях, отливках, осуществляется при 160-700 0С в течении 2-3 ч с последующим медленным охлаждением. Цель – предотвращение коробления и стабилизация размеров изделия.

Отжиг II рода характеризуется тем, что достижение целей, им преследуемых, основано на фазовых превращениях, протекающих в стали при нагреве. Т.е. этот отжиг проводят при температурах выше температур фазовых превращений. Различают следующие виды отжига II рода: полный и неполный.

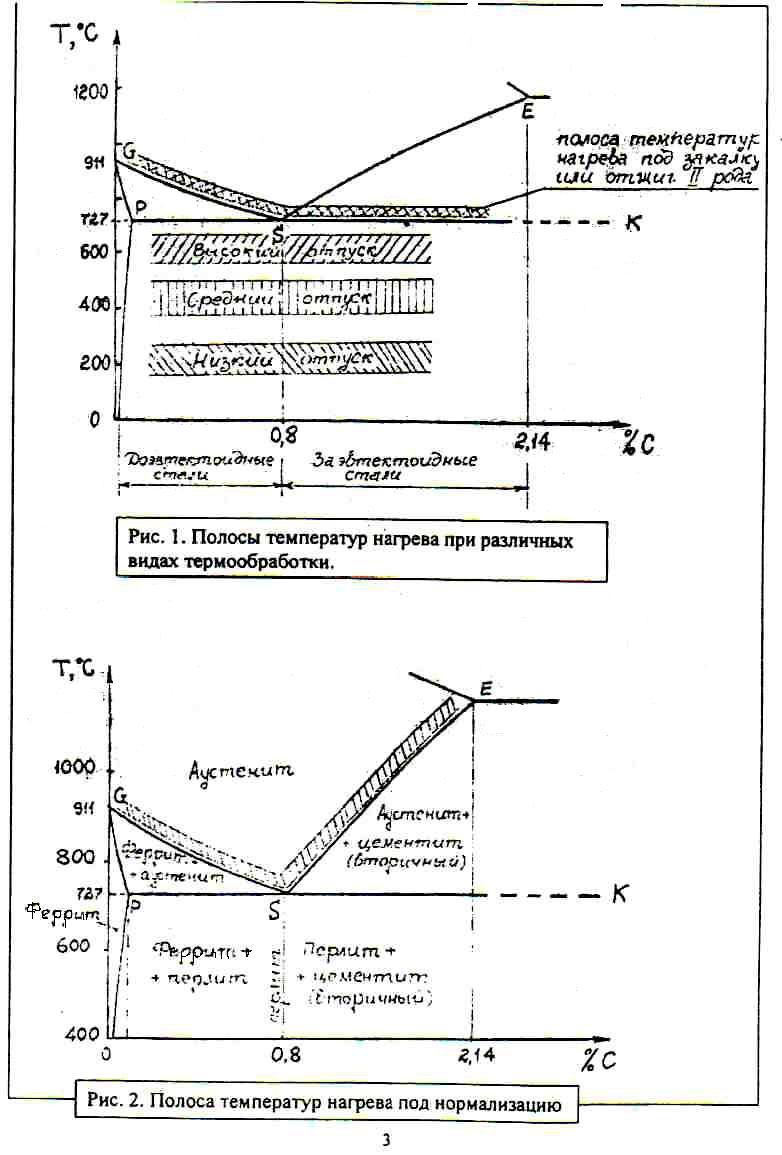

Полный отжиг проводится преимущественно для доэвтектоидный сталей; заключается в нагреве стали выше линии GS на 30-50 0С (рис.1) выдержке при этой температуре для полного прогрева и завершения фазовых превращений и последующем медленном охлаждении (обычно с печью). В результате полного отжига в стали измельчается зерно, устраняются неблагоприятные структуры и внутренние напряжения, металл становится мягким и пластичным.

Неполный отжиг проводится преимущественно для заэвтектоидных сталей, заключается в нагреве стали выше линии SK на 30-50 0С (см.рис.1), выдержке и медленном охлаждении с печью. После такого отжига заэвтектоидная сталь приобретает структуру зернистого перлита, т.е. перлита, в котором цементит имеет округлую форму, - твердость стали снижается, повышаются пластичность и обрабатываемость резанием.

После

отжига углеродистой стали получаются

структуры, указанные на диаграмме

состояния

:

феррит + перлит в доэвтектоидных сталях;

перлит в эвтектоидной и перлит + вторичный

цементит в заэвтектоидных сталях.

:

феррит + перлит в доэвтектоидных сталях;

перлит в эвтектоидной и перлит + вторичный

цементит в заэвтектоидных сталях.

24.Нормализация стали, ее технология, назначение, особенности получаемых структур.

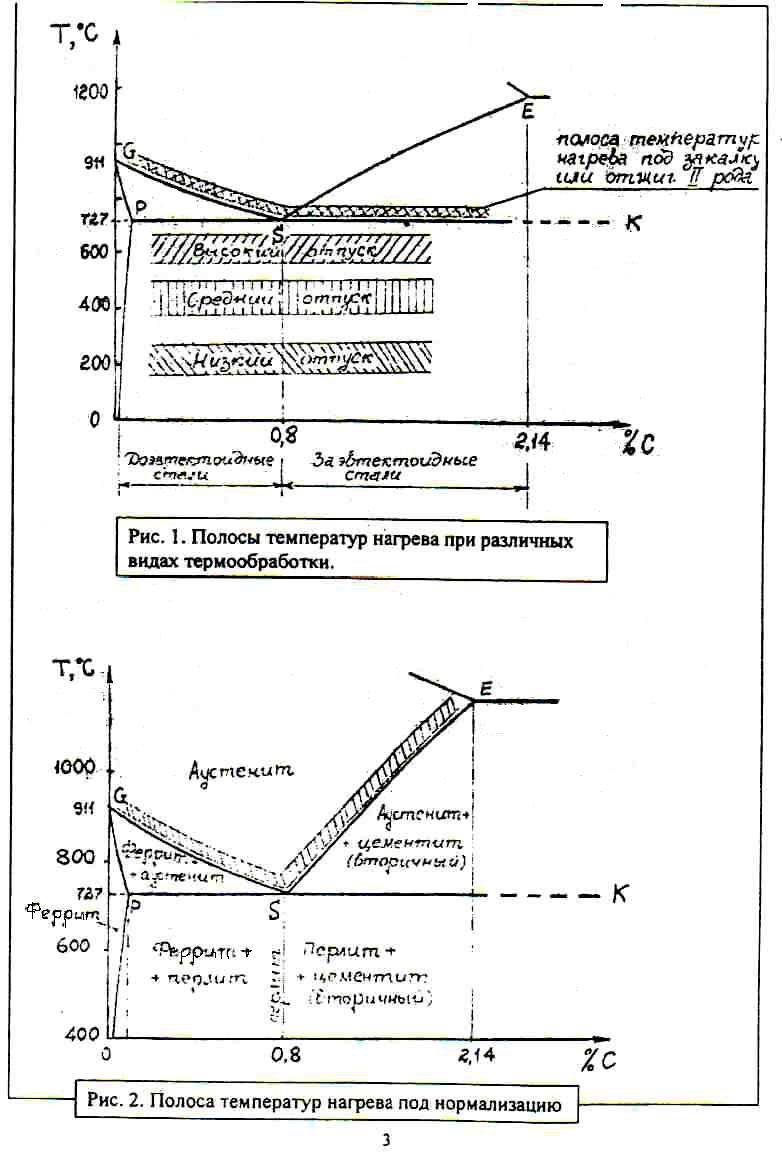

Нормализация – термообработка, заключается в нагреве стали выше линии GSE на 30-50 0С (рис. 2), выдержке и последующем охлаждении на спокойном воздухе. Назначение нормализации такое же как и отжига II рода – измельчение зерна, повышение вязкости, исправление дефектной структуры, например, для заэвтектоидных сталей нормализация проводится для устранения цементитной сетки. Для низкоуглеродистых сталей разница в свойствах между отожженным и нормализованным состояниями практически отсутствует, и эти стали чаще подвергают нормализации, как более дешевой термообработке, чем отжигу. Для среднеуглеродистых сталей различие в свойствах нормализованной и отожженной стали более значительно – в этом случае нормализация не может заменить отжига, но для этих сталей нормализацию часто проводят вместо более дорогой операции улучшения (см. ниже).