3. Обработка результатов испытаний. Универсальные характеристики компрессора

3.1 Основные задачи и методика обработки экспериментальных данных автоматизированных испытаний компрессоров

3.1.1 Основные задачи обработки результатов автоматизированных испытаний компрессоров

Основным средством измерений при испытаниях компрессоров ГТД является измерительно-вычислительная система (ИВС), обеспечивающая восприятие информации об измеряемом процессе или объекте (первичное измерительное преобразование), ее выделение сбором, преобразованием и обработкой по требуемым алгоритмам, и отображение выделенной информации в виде, необходимом для восприятия оператором, либо для передачи в другую систему [5, 11].

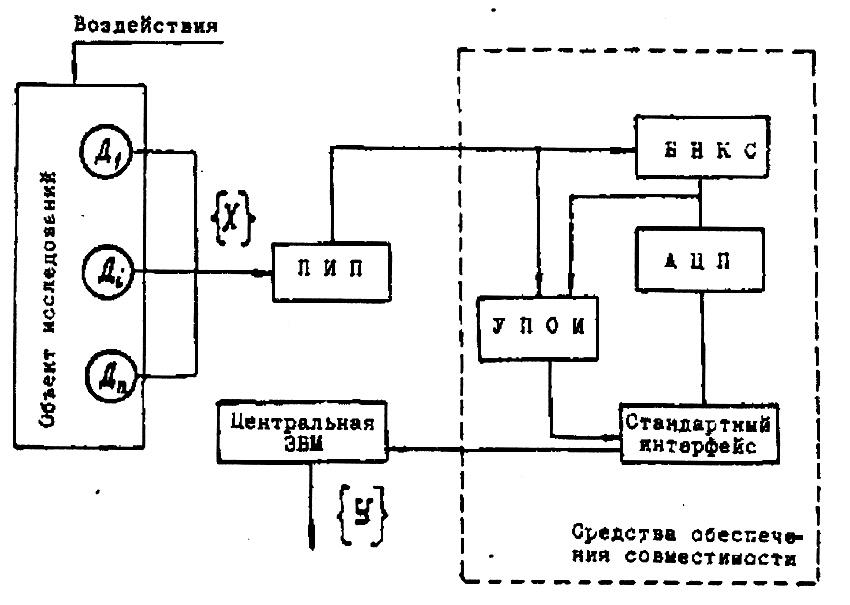

В зависимости от условий использования выходной информации ИВС могут функционировать в качестве автономных средств измерений (контроля) либо как подсистемы входить в сложные иерархические многоуровневые системы сбора и обработки данных – измерительно-вычислительные и управляющие вычислительные системы. Выделенные основные функции ИВС реализуются схемой, представленной на рис. 16, которая содержит совокупность первичных измерительных преобразователей (ПИП), подключенных к объекту измерений, централь (ядро) и средства сопряжения ПИП с централью.

Централью, в зависимости от назначения системы и решаемой задачи, является аппаратура сбора регистрации и отображения данных либо вычислительное устройство (центральная или базовая ЭВМ) с периферийным оборудованием, обеспечивающим вывод информации в форме, необходимой для ее дальнейшего использования. Чтобы передать эквиваленты измеряемых величин в централь, необходимо обеспечить сопряжение ПИП с централью в соответствии с условиями совместимости их свойств и характеристик.

Рис. 16. Общая схема стендовой ИВС:

Д1 – датчики; ПИП – первичные измерительные преобразователи; БНКС – блоки нормализования к коммутации сигналов; УПОИ – устройства первичной обработки информации – процессоры аналоговых сигналов (необходимая коммутация каналов осуществляется внутри указанных средств, дистанционная передача данных не выделена); АЦП – аналого-цифровые преобразователи

Уравнение, связывающее входные и выходные переменные (сигнала) ИВС, можно записать в общем виде

где

̶ множество выходных переменных

сигнала;

̶ множество выходных переменных

сигнала;

̶ множество входных измеряемых

и влияющих величин;

̶ множество входных измеряемых

и влияющих величин;

̶ оператор систем, определяющий

связь между входными и выходными

величинами, в том числе с учетом алгоритма

решаемой задачи.

̶ оператор систем, определяющий

связь между входными и выходными

величинами, в том числе с учетом алгоритма

решаемой задачи.

В

соответствии с принятой в математической

физике терминологией задачу измерений

(контроля), решаемую ИВС, можно отнести

к двум классам: прямым и обратным задачам

[4].

В

соответствии с принятой в математической

физике терминологией задачу измерений

(контроля), решаемую ИВС, можно отнести

к двум классам: прямым и обратным задачам

[4].

Содержанием

прямой задачи является определение

отклика – поведение объекта по известной

информации о его входном сигнале, т.е.

отыскание неизвестных следствий заданных

причин. Для решения прямой задачи на

объект измерений воздействуют образцовым

испытательным сигналом и по измеренной

информации на входе объекта – отклику

– определяют характеристику объекта.

Содержанием

прямой задачи является определение

отклика – поведение объекта по известной

информации о его входном сигнале, т.е.

отыскание неизвестных следствий заданных

причин. Для решения прямой задачи на

объект измерений воздействуют образцовым

испытательным сигналом и по измеренной

информации на входе объекта – отклику

– определяют характеристику объекта.

Восстановление входного сигнала ИВС по измеряемому отклику на выходе оказывается обратной задачей, так как в этом случае предполагается обращение причинно-следственной связи. По-существу, любая задача интерпретации результатов измерений, решение которой позволяет исключить или уменьшить влияние на эти результаты погрешностей используемых средств измерений и обработки данных, является в известном смысле обратной.

Задача

измерений состоит в определении процесса

по зарегистрированному сигналу

по зарегистрированному сигналу и оператору

и оператору где

где прямой

оператор используемых средств измерений

и преобразования измерительной информации

в сигнал

прямой

оператор используемых средств измерений

и преобразования измерительной информации

в сигнал

где

результирующая

погрешность указанных средств;

результирующая

погрешность указанных средств;

оператор,

обратный прямому оператору

оператор,

обратный прямому оператору

.

.

Обратный

оператор должен приводить процесс

к процессу

к процессу являющемуся в общем случае оценкой

процесса

являющемуся в общем случае оценкой

процесса .

.

Решение прямой и обратной задач основано на анализе сигналов во временной области (параметрический анализ), частотной области (спектральный анализ) и на анализе статистических характеристик сигналов как во временной, так в частотной областях (статистический анализ). Такое распределение анализа сигналов тесно связано с существованием двух обобщенных видоизмерений – статических и динамических.

3.1.2

Методика обработки экспериментальных

данных

3.1.2

Методика обработки экспериментальных

данных

Различают первичную и вторичную обработку результатов испытаний.

Первичная обработка полученных результатов заключается в осреднении параметров потока в контрольных сечениях и переводу значений замеренных величин в единицы СИ.

Полученные для каждого приемника гребенки значения замеренного параметра А усредняются по выражению

где n – число измерений в каждой режимной точке.

После этого производится осреднение между отдельными приемниками гребенки. Полученное среднее значение параметра в контрольном сечении используется в дальнейших расчетах. Перевод измеренных значений параметров в истинные значения производится по тарировочным графикам или аналитическим зависимостям.

Вторичная обработка результатов испытаний производится в следующей последовательности.

1. Определяется степень повышения давления в компрессоре, как отношение абсолютных полных давлений в сечениях 2-2 и 1-1

где В – атмосферное давление, кПа;

избыточное полное давление

соответственно перед и за компрессором.

избыточное полное давление

соответственно перед и за компрессором.

2.

Приведенная скорость в расходомерном

устройстве

2.

Приведенная скорость в расходомерном

устройстве

где

абсолютное

статическое давление в расходомерном

устройстве, кПа;

абсолютное

статическое давление в расходомерном

устройстве, кПа;

абсолютное

полное давление в расходомерном

устройстве, кПа.

абсолютное

полное давление в расходомерном

устройстве, кПа.

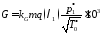

3. Массовый расход воздуха через компрессор определяется с учетом тарировочного коэффициента

кг/см,

кг/см,

где kG – тарировочный коэффициент расходомерного устройства;

F – площадь мерного цилиндра, м2;

m – параметр рода газа;

для воздуха m=0,0403 (кг·К/Дж)0,5;

полная температура на входе

в компрессор, К;

полная температура на входе

в компрессор, К;

газодинамическая

функция расхода, которая может определяться

также по таблицам газодинамических

функций или по формуле

газодинамическая

функция расхода, которая может определяться

также по таблицам газодинамических

функций или по формуле

4. Частота вращения компрессора

где f – количество импульсов, зарегистрированных частотомером-хронометром за одну секунду;

i –

количество выступов на вращающемся

валу.

i –

количество выступов на вращающемся

валу.

5. Крутящий момент на валу компрессора

Н·м,

Н·м,

где kM – коэффициент статического тарирования торсионной рессоры;

f – показания частотомера-хронометра;

φmax – максимальный угол закрутки рессоры, град;

φ0 – начальный угол закрутки, определяемый по результатам динамической тарировки торсионной рессоры, град.

6. Мощность, потребляемая компрессором

кВт.

кВт.

7. Адиабатный КПД компрессора

Обработка

измерительной информации по изложенной

методике заключается в расчете основных

характеристик компрессора – функциональных

зависимостей

и

и ̶ с целью построения типовой характеристики

компрессора и выработки необходимых

рекомендаций о его конструктивном и

аэродинамическом совершенствовании

[12].

̶ с целью построения типовой характеристики

компрессора и выработки необходимых

рекомендаций о его конструктивном и

аэродинамическом совершенствовании

[12].

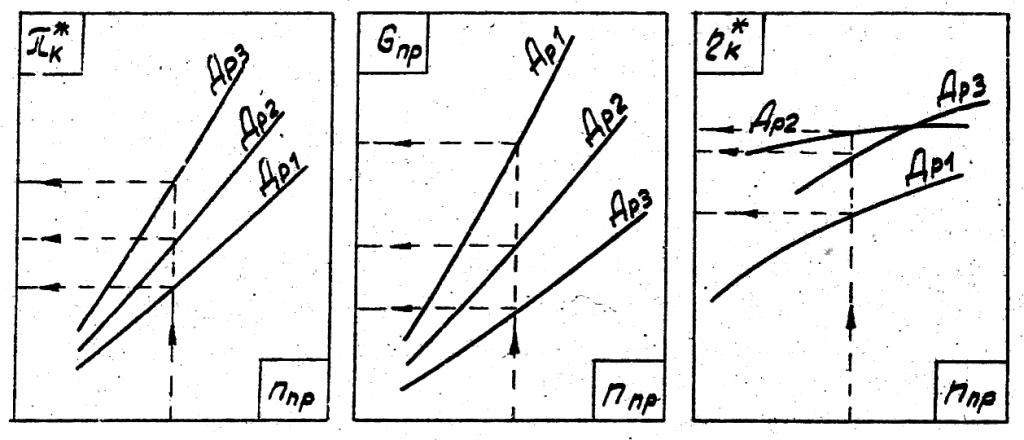

Дроссельные

характеристики компрессора, представляющие

собой зависимости основных параметров

компрессора: степени повышения давления

,

приведенного массового расхода

,

приведенного массового расхода при заданном положении выходного

дросселя(Др=idem)

очень важны. Примерный вид этих

характеристик представлен на рис. 17

[13].

при заданном положении выходного

дросселя(Др=idem)

очень важны. Примерный вид этих

характеристик представлен на рис. 17

[13].

Рис. 17. Дроссельная характеристика компрессора [13]

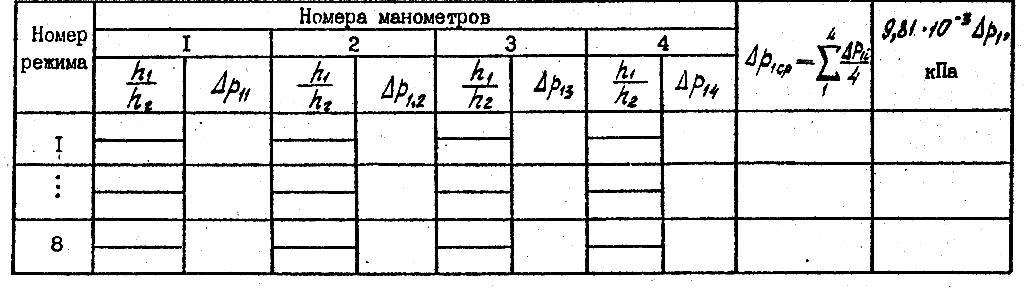

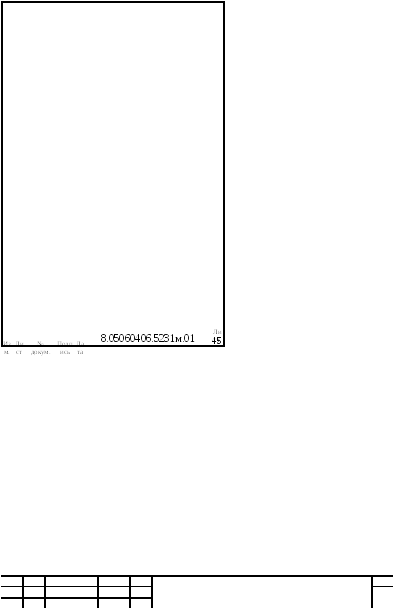

Сама по себе измерительная информация представляется в виде протоколов замера основных параметров компрессора в характерных сечениях (примеры протоколов испытаний на рис. 18, 19)[12].

Рис. 18. Протокол испытаний по измерению статического давления в мерном цилиндре, мм. вод. ст.[13]

Рис. 19. Протокол испытаний по результатам обработки опытных данных

С помощью ИВС осуществляется также автоматизированный сбор информации о функционировании основных агрегатов и систем испытательного стенда. Собранная таким образом информация от первичных датчиков через комплекс вторичной преобразующей аппаратуры поступает в ЭВМ, где подвергается обработке в соответствии с программным обеспечением [5]. Здесь и далее под программным обеспечением УВК СМ-2М понимается совокупность машинных операций, заложенных в определенной последовательности, позволяющая всей ИВС решать стоящие перед ней задачи, а именно: осуществлять опрос первичных датчиков, проводить допусковый контроль параметров, формировать протокол испытаний, выдачу его на печать или дисплейный модуль, производить накопление необходимой информации в соответствии с требованиями режима аварийного централизованного контроля [12].

3.2 Определение универсальных характеристик компрессора

При

работе компрессора в системе судового

ГТД в связи с изменением климатических

условий района плавания судна и скорости

хода изменяются такие входные параметры,

как давление

,

температура

,

температура ,

расход воздухаG,

частота вращения n,

вязкость воздуха μ,

его теплопроводность λ

и теплоемкость Ср,

показатель изоэнтропы k.

,

расход воздухаG,

частота вращения n,

вязкость воздуха μ,

его теплопроводность λ

и теплоемкость Ср,

показатель изоэнтропы k.

Для КПД и степени повышения давления в общем случае можно запи-

сать

следующие функциональные зависимости:

сать

следующие функциональные зависимости:

Приведенные зависимости называются нормальными характеристиками компрессора, но они очень не удобны при их практическом использовании, так как являются многофункциональными, что делает невозможным их графическое представление.

Использование положений теории подобия позволяет с помощью критериальных комплексов, составленных из независимых переменных, сократить их число и представить характеристики компрессора в виде

Зависимости

называютсяуниверсальными

характеристиками компрессора.

называютсяуниверсальными

характеристиками компрессора.

Для

удобства пользования вместо параметров

подобия

и

и часто используют пропорциональные им

величины, определяемые при стандартных

атмосферных условиях

часто используют пропорциональные им

величины, определяемые при стандартных

атмосферных условиях

называемые приведенным расходом воздуха и приведенной частотой вращения. Эти параметры удобны тем, что при работе компрессора на стенде в стандартных условиях и отсутствии потерь во входных устройствах они численно равны действительным значениям частоты вращения и расхода воздуха.

Типовая

универсальная характеристика компрессора

в форме зависимостей, определяемых

соотношениями

,

показана на рис. 20.

,

показана на рис. 20.

Рис. 20. Типовая универсальная характеристика компрессора:

1 – граница устойчивой работы; 2 – область сгущения; 3 – линия рабочих режимов;

В, В1 – „верхний срыв”; Н – „нижний срыв”.

Поле

характеристики ограничено границей

устойчивой работы, областью сгущения,

где увеличение частоты вращения не

приводит к возрастанию расхода.

Поле

характеристики ограничено границей

устойчивой работы, областью сгущения,

где увеличение частоты вращения не

приводит к возрастанию расхода.

На поле характеристик можно указать линию рабочих режимов – геометрическое место точек режима работы этого компрессора в системе данного ГТД (характеристику сети компрессора в системе ГТД).

Такую характеристику на стенде можно получить путем изменения мощности приводного двигателя и положения дроссельной заслонки, установленной в улитке компрессора (воздухоподводящем канале). При этом можно получить режим работы компрессора в требуемом диапазоне параметров Gпр и nпр.

В

процессе проведения эксперимента

измеряются: расход воздуха G,

полное давление, температура торможения

во входном и выходном сечениях компрессора,

крутящий момент (мощность) и частота

вращения. По этим величинам определяются

степень повышения полного давления πк

и КПД ηк

при каждом сочетании двух параметров

Gпр

и nпр

и строится характеристика компрессора,

т.е. зависимость

В

процессе проведения эксперимента

измеряются: расход воздуха G,

полное давление, температура торможения

во входном и выходном сечениях компрессора,

крутящий момент (мощность) и частота

вращения. По этим величинам определяются

степень повышения полного давления πк

и КПД ηк

при каждом сочетании двух параметров

Gпр

и nпр

и строится характеристика компрессора,

т.е. зависимость

[5].

[5].

ВЫВОД

Активное оснащение уникальных испытательных стендов газотурбинных опытных конструкторских бюро, серийных и ремонтных заводов, специализирующихся на создании, доводке, изготовлении и ремонте газотурбинных двигателей, перспективными аппаратными средствами измерения большого числа различных физических параметров и ЭВМ позволяет считать, что задача испытаний близка к разрешению. Сегодня специалистами накоплен огромный опыт создания и внедрения мощных и эффективных расчетных методов обработки и анализа результатов испытаний.

Особое

место в обеспечении современного уровня

испытаний ГТД занимают автоматизированные

системы управления стендов серийных и

ремонтных заводов. К таким системам

управления предъявляются иные требования,

чем, скажем, к системам исследовательских

испытательных стендов. Испытания на

стендах серийных предприятий имеют

достаточно жесткий регламент и объемную

технологию испытания. Автоматизированные

системы управления испытанием

газотурбинных двигателей на стендах

заводов должны обеспечивать: повышение

метрологической идентичности,

информативности и оперативности

испытания, максимальное приближение

условий испытания к реальным условиям

эксплуатации; снижение энергетических,

топливных и материальных затрат за счет

сокращения времени наработки; безопасность

и всесторонний контроль технологического

оборудования; снижение трудозатрат;

накопление обширной базы данных и

проведение на ее основе глубокого

анализа характеристик двигателей;

выявление "слабых" мест в

технологических процессах и выработку

рекомендаций, направленных на их

устранение.

Особое

место в обеспечении современного уровня

испытаний ГТД занимают автоматизированные

системы управления стендов серийных и

ремонтных заводов. К таким системам

управления предъявляются иные требования,

чем, скажем, к системам исследовательских

испытательных стендов. Испытания на

стендах серийных предприятий имеют

достаточно жесткий регламент и объемную

технологию испытания. Автоматизированные

системы управления испытанием

газотурбинных двигателей на стендах

заводов должны обеспечивать: повышение

метрологической идентичности,

информативности и оперативности

испытания, максимальное приближение

условий испытания к реальным условиям

эксплуатации; снижение энергетических,

топливных и материальных затрат за счет

сокращения времени наработки; безопасность

и всесторонний контроль технологического

оборудования; снижение трудозатрат;

накопление обширной базы данных и

проведение на ее основе глубокого

анализа характеристик двигателей;

выявление "слабых" мест в

технологических процессах и выработку

рекомендаций, направленных на их

устранение.