- •1 . Кинематический расчёт привода

- •2. Определение допускаемых контактных напряжений ,

- •3.Расчет закрытой цилиндрической зубчатой передачи

- •4.Нагрузки валов редуктора

- •4. Проектный расчёт валов и предварительный выбор подшипников качения

- •5. Проверочный расчёт валов

- •6. Рассчитав реакции , переходим к определению запасов сопротивления усталости в опасных сечения быстроходного вала

- •7. Проверяем жёсткость вала

- •8. Проверочный расчёт подшипников качения быстроходного вала

- •9. Проверка прочности шпоночного соединения

- •10. Подбор муфты

8. Проверочный расчёт подшипников качения быстроходного вала

Рассчитать ранее выбранные подшипники , у которых : d =40 мм ; D =80мм ; C =32000 Н ; C0 = 17800 Н .

Данные : n

= 1500 об/мин ; Lh

= 16500 час , режим работы между “0“ и “![]() “

(рис 8.42 и табл 8.10) .

“

(рис 8.42 и табл 8.10) .

8.1 Определяем результирующие реакций опор

Из сравнения

![]() следует,

что левая опора является наиболее

нагруженной

следует,

что левая опора является наиболее

нагруженной

По формуле

Определяем эквивалентную динамическую нагрузку , которая для радиальных и радиально упорных подшипников отличаются условной постоянной нагрузки Pr

Предварительно

находим ,

![]() определяем V

= 1 (вращательное внутреннее кольцо

подшипника) – табл. 16.5 и рекомендация

к формуле 16.29

определяем V

= 1 (вращательное внутреннее кольцо

подшипника) – табл. 16.5 и рекомендация

к формуле 16.29

Далее при V

= 1 определяем

![]() <e

= 0,2 где е =0,2 выбираемый из табл 16.5

<e

= 0,2 где е =0,2 выбираемый из табл 16.5

Принимая

![]() (учет

нагрузки) и

(учет

нагрузки) и![]() (учёт

температуры) – формула 16.29 определяем

(учёт

температуры) – формула 16.29 определяем

![]()

Где Х = 1 , Y = 0 - табл. 16.5

По табл 8.10 определяем

![]()

По табл. 8.10

![]()

Определяем эквивалентную долговечность

По формуле

млн

оборотов определяем

млн

оборотов определяем

ресурс в млн оборотов

8.6 Далее по формуле

![]() определяем динамическую грузоподъемность

а

определяем динамическую грузоподъемность

а

Для этого сначала находим р = 3 шариковых подшипников (р = 10/3 =3,33 роликовых подшипников ) а1 = 1,0 (внизу под табл 16.3 ) , а2 =1 (условие 2табл 16.3)

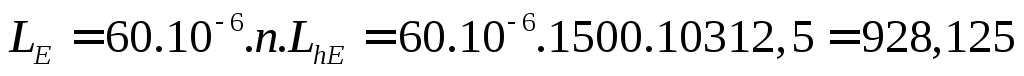

С учётом величин р = 3 , а1 = а2 = 1 , и LE = 928,125 млн

![]()

На оснований выполненных расчётов имеет с = 24260 Н < 30000 H = C0

Где С = 30000 Н данное из каталога

Таким образом выбирая средняя серия подшипника обеспечивает необходимую работоспособность

8.7 В связи с этим для быстроходного вала вместо средней принимаем тяжёлую серию подшипника, для которой : d =40 мм; D =80мм; C =32000 Н; C0 = 17800Н.

При этом , допуская повторный расчёт , имеет

С = 32000 Н > 24260 Н – расчётная величина

8.8 Проверяем подшипник по статической грузоподъёмности

Сначала определяем коэффициенты радиальной Х0 = 0,6 и Y0 = 0,5 нагрузки которые характерны для радиальных однорядных и двухрядных подшипников качения

Зачем по формуле

![]()

![]() ,

,

где Р0 эквивалентная статическая нагрузка.

Следовательно Р0 = 3113 Н < 17800 Н = С0 .

Условие по статической нагрузки у двухкрайным её превышением соблюдается . По статике как и по динамике , подшипник работоспособен.

9. Проверка прочности шпоночного соединения

Все шпонки редуктора призматические со скругленными торцами . Размеры длины , высоки шпонок соответствуют ГОСТ 23360 – 78

Материалы шпонок – сталь 45 нормализованная . Все шпонки проверяются на смятие из условия прочности по формуле

![]()

Где

![]() -

допускаемые напряжения смятия

-

допускаемые напряжения смятия

Ведущий вал Т1 = 43,19 Н.м

Выходной конец вала db1 = 26,01 мм , t1 = 4 мм , b.h.l = 8.7.18

![]()

![]() , что приемлемо

, что приемлемо

Промежуточный вал T2 = 191,66 Н.м

Под шестерней dm 1 = 50 мм , t1 = 6 мм , b.h.l = 16.10.45

![]()

![]() , что приемлемо

, что приемлемо

Выходной вал Т1 = 43,19 Н.м

dm 1 = 70 мм , t1 = 7,5 мм , b.h.l = 20.12.56

![]()

![]() , что приемлемо

, что приемлемо

10. Подбор муфты

Муфта втулочно -

пальцевая по ГОСТ 21424-45 . Отличается

простой конструкций и удобством монтажа

и демонтажа . Обычно применяется в

пределах от электродвигателя с небольшими

крутящими моментами . Упругими элементами

здесь служат гофрированные резиновые

втулки . Из-за сравнительно небольшой

толщины втулок муфты должны обладать

малой податливостью и применяются в

основном для компенсаций несносности

валов в небольших пределах (![]() )

где

)

где![]()

![]() осевое

перемещение ,

осевое

перемещение ,![]() радиальное

перемещение ,

радиальное

перемещение ,![]() перекос

перекос

Материал полумуфт – чугун СЧ 20

Материал пальцев – сталь 45

При проверке прочности рассчитывают пальцы на изгиб, а резину - по напряжениям смятия на поверхности соприкосновения втулок с пальцами . При этом полагают , что все пальцы нагружены одинаковы , а напряжения смятия распределены равномерно по длине втулки

![]()

Где

![]() ,z

число пальцев , d1

диаметр пальца , l

длина резиновой втулки , D1

расположения втулки

,z

число пальцев , d1

диаметр пальца , l

длина резиновой втулки , D1

расположения втулки

Из табл 17.1 , стр 370 М.Н Иванов выбираем z = 6 , d1 = 14 , l = 35 ,

D1 = d2 + 0,5d4 = 70 + 0,5.28 = 84 мм

На основном приведенных данных определяем

![]()

σcм = 0,35 МПа < [σcм] = 1,8 …2 МПа , что приемлемо

Выводы

1. В результате курсового проектирования был подобран двухступенчатый цилиндрический редуктор и выполнен кинематический расчёт привода на основе технической характеристики .

2. В соответствий с КПД двигателя η = 0,737 и мощностью Р = 6,78 кВт. Установлено соответствие расчётных контактных напряжений с допусками

![]()

![]() .

.

3. В результате расчётных валов на жёсткость , прочность и прогиб установлено , что значения данных характеристик не превышает допускаемы

4. Из условия

прочности все шпонки проверил на смятие

![]()

Подобрали материал муфт и проверил прочность на изгиб и смятие

![]()

В соответствий с данными подобрали размеры .

Таким образом двухступенчатый цилиндрический редуктор в состояний выполнить заданный технологический процесс , т.е связанный с передачей мощности Р = 6б78 кВт и частоты вращения n = 1500 об/мин в течении заданного срока Lh = 16500 часов исполнительному механизму.

Список литератур

1. А.Е Шейнблит . Курсовое проектирование деталей машин ,

Москва " Высшая школа " , 1991 г

2. Ц.И Цехнович , И.П Петриченко. Атлас редукторов ,

Киев , " Высшая школа " , 1990 г

3. Р.Д Бейзельман , Б.В Ципкин . Подшипник качения

Машиностроительное издательство , 1959 г

4.Подшипник качения: Справочник/ Под ред. В.Н Нащокина

и Р.В Коросташевского . Москва , 1984

5. М.Н Иванов Детали машин. Учеб. для студентов втузов / Под ред. В.А.

Финогенова - 6-е изд., перераб. – М,: Высш. шк., 2000 – 383 с.: ил

6. Алексеенко В.В. , Медведовський А.М., Нерубенко Г.П.

Основы проектирования судовых механизмов : Учеб. Пособие. – Николаев :

НКИ 1990 – 84 с.

|

Ізм -

|

Лист |

№ докум. |

Підпис |

Дата |

6050604.3231.KП |

Лист |

|

|

|

|

|

|

| |

|

|

|

|

|

|