- •Лабораторная работа № 6

- •Типы строгальных резцов

- •Приспособления, применяемые на поперечно-строгальных станках

- •Поверхности обработки и элементы режима резания при строгании

- •Работы, выполняемые на поперечно-строгальных станках

- •Меры безопасности при работе на поперечно-строгальных станках

- •Порядок выполнения работы

- •Задание № 1. Настройка станка

- •Задание № 2. Снятие пробной стружки

- •Задание № 3. Определение режимов резания, основного времени, сил и мощности резания

- •Содержание отчета

- •Контрольные вопросы

Работы, выполняемые на поперечно-строгальных станках

Строгание параллельных плоскостей. Перед строганием необходимо правильно установить и надежно закрепить резец в резцедержателе (рис. 6). Необходимо следить за тем, чтобы выступающая часть резца B была как можно короче – не больше изогнутой части головки.

При большем вылете резец во время работы будет вибрировать, и в результате обработанная поверхность получится шероховатой. Болт, закрепляющий резец, должен быть туго затянут.

Важными являются также установка и закрепление заготовки на столе станка. Выверка установки является одним из наиболее ответственных этапов всего процесса обработки. Ею определяется правильность взаимного расположения поверхностей заготовок, а также распределение припуска на обработку этих поверхностей. При относительно простой форме и невысокой точности детали она обрабатывается без разметки и специального приспособления.

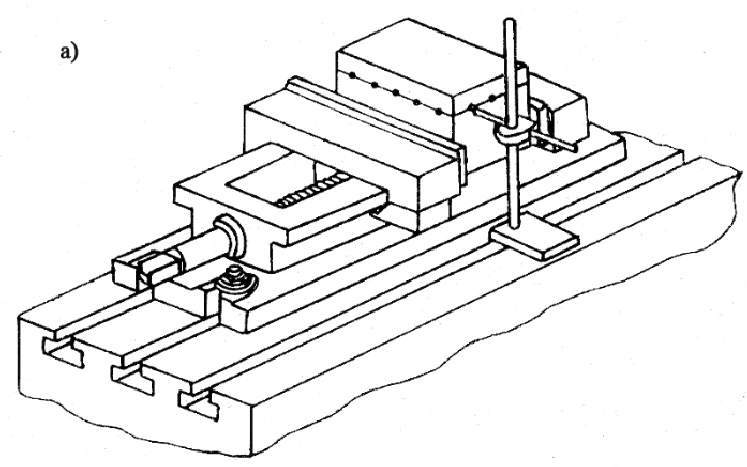

Как уже указывалось выше, сравнительно небольшие заготовки при обработке на поперечно-строгальных станках крепятся в машинных тисках. Заготовка устанавливается непосредственно на опорную плоскость тисков или на одну–две прокладки и одной боковой стороной упирается в неподвижную губку (см. рис. 8). При вращении зажимного винта подвижную губку подводят к заготовке и закрепляют ее между губками тисков. Затем положение заготовки выправляют легкими постукиваниями молотка, прижимая опорную плоскость заготовки к прокладкам или основанию тисков, и туго затягивают винтом; чтобы она не скользила в губках тисков, на них нанесена насечка. В процессе установки заготовки необходимо следить за тем, чтобы выступающая ее часть над верхней плоскостью губок тисков была на 1–3 мм больше толщины слоя металла (припуска), который должен быть снят в процессе строгания. Если выступающая часть заготовки будет значительной, то усилием, возникающим в процессе резания, она может быть вырвана из тисков.

Рис. 6. Крепление строгального резца в резцедержателе

Если заготовку обрабатывают без специального приспособления по разметочным рискам и кернам, правильное ее положение при закреплении в машинных тисках проверяют рейсмусом (рис. 7, а). Перемещая рейсмус по столу станка, очищенному от стружки и грязи, следят за тем, чтобы острие чертилки попадало в линию разметки. Там, где линия разметки ниже острия чертилки, под заготовку подбивают металлический клин или молотком осаживают заготовку вниз в том месте, где линия разметки выше острия чертилки. И снова проверяют до тех пор, пока заготовка не будет правильно установлена. Когда положение заготовки проверено, ее закрепляют и вновь проверяют ее положение. Аналогично проверяется установка заготовки по обрабатываемой поверхности (рис. 7, б).

После того как режущий инструмент и обрабатываемая заготовка закреплены, настраивают необходимое число двойных ходов ползуна с помощью рукояток коробки скоростей и величины подачи стола с помощью рукоятки механизма подач. Затем, перемещая суппорт вверх, отводят резец от заготовки, поперечным ручным перемещением стола подводят заготовку под резец и включают движение ползуна; вращением рукоятки суппорта осторожно приближают резец до касания с заготовкой. Установив касание, останавливают ползун и поперечным перемещением стола отводят деталь от резца так, чтобы он находился за ее боковой плоскостью. Пользуясь лимбом винта вертикального перемещения суппорта, устанавливают резец на требуемую глубину резания; включают движение ползуна, осторожно придвигают стол до касания резца с боковой кромкой заготовки и включают автоматическую подачу стола. Указанные приемы повторяются, если припуск на обработку снимается за несколько проходов.

Рис. 7. Проверка правильности установки заготовки в тисках:

а – по разметке; б – по обрабатываемой поверхности

При обработке прямоугольного бруска, когда требуется обеспечить взаимную перпендикулярность сопряженных плоскостей и параллельность противолежащих сторон, необходимо следить за точностью установки машинных тисков на столе станка в продольном направлении и перпендикулярностью зажимных поверхностей губок тисков к их основной плите.

Порядок обработки бруска следующий. Брусок устанавливают на две мерные параллельные планки, боковой стороной прижимают к неподвижной губке и зажимают его подвижной губкой тисков. Далее строгают плоскость 1 (рис. 8, а). Для строгания смежной плоскости 2 брусок устанавливают на плиту тисков или на подставки (в зависимости от размеров бруска) так, чтобы он обработанной стороной прижимался к неподвижной губке, и зажимают в тисках (рис. 8, б). Для обработки плоскости 3 заготовку устанавливают обработанной плоскостью 2 на плиту тисков или на планки; прижимают, как и раньше, плоскостью к неподвижной губке (рис. 8, в) и зажимают. Далее медным молотком осаживают брусок вниз, чтобы он опирался плоскостью 2 на плиту тисков.

Рис. 8. Схема обработки прямоугольного бруска

Для обработки плоскости 4 брусок устанавливают, как и при обработке плоскости 1, на две планки и зажимают в тисках, после чего положение бруска выправляют, постукивая медным молотком по необработанной еще плоскости 4, чтобы прижать плоскость 1 к планкам.

Строгание плоскостей под углом. При обработке плоскостей под углом, например скосов у молотка, порядок установки и закрепления режущего инструмента и обрабатываемой заготовки аналогичен обработке параллельных плоскостей. Заготовка может устанавливаться на специальную угловую подставку или согласно разметке, определяющей контуры скосов. При установке заготовки по разметке правильное положение ее определяется параллельностью разметочной риски относительно верхней плоскости губок тисков (см. выше).

Измерение размеров заготовки при строгании. Для проверки линейных размеров при строгании чаще всего применяется универсальный мерительный инструмент. Для неточных и грубых измерений пользуются масштабной линейкой с миллиметровыми измерениями. Наиболее распространенным инструментом для линейных измерений является штангенциркуль.