- •Метрология, стандартизация и сертификация

- •Метрология, стандартизация и сертификация

- •Содержание

- •Введение

- •Лабораторная работа №1 измерение деталей машин штангенинструментами

- •Оборудование лабораторной работы:

- •Теоретическая часть

- •Отсчет показаний штангенинструментов.Нулевое положение основной шкалы и нониуса, а также положение нониуса при отсчете измеряемого размера на различных нониусах показаны на рисунке 2.

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №2 оценка формы поверхностей деталей Микрометрическими инструментами

- •Оборудование рабочего места

- •Теоретическая часть

- •Практическая часть

- •Измерение гладким микрометром

- •Измерение микрометрическим нутромером

- •Контрольные вопросы

- •Определение степени износа рабочЕго калибра - скобы с помощью концевых мер длины

- •Оборудование лабораторной работы:

- •Теоретическая часть

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №4 определение годности поверхностей деталей машин с помощью рычажно – механических инструментов

- •Оборудование рабочего места

- •Теоретические сведения

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №5 контоль размеров деталей машин с помощью индикаторных средств измерения

- •Оборудование рабочего места

- •Теоретические часть

- •2. Подготовить блок из кмд:

- •1. Установка нутромера на «0»:

- •2. Измерение диаметра отверстия детали:

- •Практическая часть Измерение внутреннего размера гильзы двс индикаторным нутромером

- •Измерение коренных шеек коленчатого вала двс индикаторной скобой

- •Отчет по лабораторной работе

- •Контрольные вопросы

- •Лабораторная работа №6 настройка регулируемых калибров - скоб

- •Оборудование рабочего места

- •Теоретические часть

- •Подборка блока концевых мер.

- •Калибр-скоба 8118-0014-2 гост 2216-84. Устройство и методика настройки регулируемых скоб

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №7 контроль толщины зуба зубчатого колеса

- •Оборудование рабочего места

- •Степени точности цилиндрических зубчатых колес.

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №8 оформление первичной документации сертификационных испытаний сельскохозяйственной техники

- •Оборудование рабочего места:

- •Теоретические часть

- •8.2. Практическая часть

- •Порядок выполнения практического задания

- •Отчет о лабораторной работе должен содержать:

- •8.3 Контрольные вопросы

- •Заключение

- •Список используемых источников

- •Приложения

- •Приложение а - Значения основных отклонений отверстий, мкм (гост 25346—89)

- •Приложение б - Значения основных отклонений валов, мкм (гост 25346—89)

- •Приложение в - Числовые значения допусков (гост 25346—89)

- •Приложение г - Отклонения присоединительных диаметров подшипников качения*

- •Приложение д – Наименьшее дополнительное смещение исходного контура -Енс и верхнее отклонение толщины зуба –Ecsдля зубчатых колес с внешними зубьями.

- •Приложение е - Нормы кинематической точности прямозубых и косозубых цилиндрических колес по показателям.

- •Приложение ж - Допуски на смещение исходного контураТни толщины зубаТс, мкм

Контрольные вопросы

1) Устройство и методика настройки регулируемых скоб?

2) Точность изготовления и аттестации концевых мер?

3) Каково назначение защитных плиток и как они применяются?

4) Как плоскопараллельные меры длины делятся по точности?

5) Чем характеризуются классы и разряды концевых мер длины?

6) Как используются плитки по классу точности и по разряду точности?

Лабораторная работа №7 контроль толщины зуба зубчатого колеса

Цель работы: приобрести практический навык установления годности толщины зуба и определение точностных характеристик зубчатого колеса по его рабочему чертежу.

|

Студент должен знать: |

Студент должен уметь: |

|

1. Параметры цилиндрических зубчатых колес. 2. Степени точности цилиндрических зубчатых колес. 3. Конструкцию, методику и правила измерения штангензубомером. 4. Устройство и настройка штангензубомера. |

1. Определять годность толщины зуба (sс) зубчатого колеса. 2. Рассчитывать предельные размеры контролируемой поверхности 3. Определять точностные характеристики зубчатого колеса.

|

Оборудование рабочего места

Штангензубомер.

Детали для измерения.

Справочные материалы.

Теоретические часть

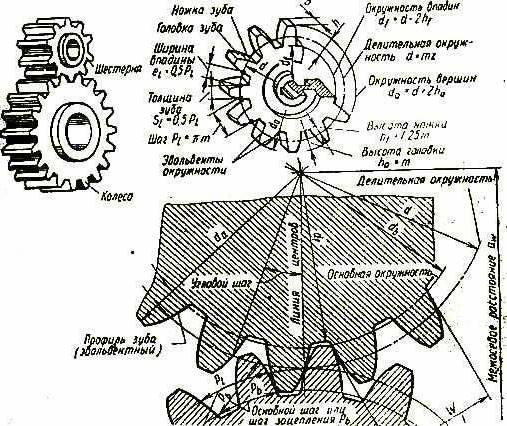

Параметры цилиндрических зубчатых колес.

Большинство механизмов и машин имеют зубчатые передачи, состоящие из двух колёс и более. Зубчатое колесо, установленное на валу, передающем вращение, называется ведущим, а на валу, получающем вращение, ведомым. Меньшее из находящихся в зацеплении двух колёс называют шестерней, а большое колесом. Термин – зубчатое колесо, относится к обеим деталям передачи. Наибольшее распространение получили эвольвентные цилиндрические передачи с прямыми зубьями.

Делительными окружностямипары зубчатых колёс называют окружностями, катящиеся одна по другой без скольжения (на рис. 55) они обозначены штрихпунктирными линиями (окружностями), диаметр делительной окружности –d.

Шаг зацепления Р1 – расстояние между одноимёнными профильными поверхностями (выполненными по кривой, называемой эвольвентной) соседних зубьев, измеренное по дуге делительной окружности в миллиметрах. Шаг равен длине делительной окружности, делённой на число зубьевz. Длина любой окружности равна её диаметру, умноженному на числоπ.

Длина делительной окружности равна шагу, умноженному на число зубьев. Отсюда получим равенство d=Ptz, из которого можно найти диаметр делительной окружности

Модуль m– число, показывающее, сколько мм диаметра делительной окружности приходится на один зуб зубчатого колеса.

Делительная окружность (поверхность) делит зуб на головку и ножку.

Высота головки ha– расстояние между делительной окружностью колеса и окружностью впадин;h1 = 1,25m. Полная высота зубаh = m+1,25m = 2,25m. Для колес с модулем менее 1 мм высота зубаh = 2,3 m, а высота ножкиh1 = 1,3 m.

Рисунок 55 - Параметры зубчатого колеса.

Степени точности цилиндрических зубчатых колес.

Зубчатые колеса изготовляют с погрешностями, вызываемыми погрешностями профиля зубообрабатывающих инструментов (фрез, долбяков), неточностью их установки на станке, отклонения размеров и формы заготовки, а так же неточностью установки заготовки на станке, погрешностями в кинематических цепях станка. Совместное действие перечисленных погрешностей приводит к кинематической погрешности колеса, неплавности его работы и нарушению прилегания поверхности зубьев как по длине, так и по высоте зуба. Предельное отклонение параметров зубчатого колеса ограничены системой допусков.

По точности изготовления зубчатые колеса разделяют на 12 степеней точности (в порядке убывания точности).

Степень точности – заданный уровень допустимого несоответствия знаний их действительных параметров расчетным (номинальным) значением. Допуски установлены для степеней точности от 3-й, до 12-й. Для 1-й и 2-й степени точности допуски будут вводиться по мере надобности. В машиностроении, например, применяют зубчатые передачи следующих степеней точности:

3 – 6-й – в редукторах турбин;

3 – 8-й – в металлорежущих станках;

4 – 7-й – в авиадвигателях;

5 – 8-й – в легковых автомобилях;

8 – 11-й – в грузоподъемных и сельскохозяйственных машинах.

Измерительные или образцовые колеса изготовляют по 3 – 5-й степени точности.

Для дифференциации точности колес в зависимости от их служебного назначения зубчатые передачи условно подразделяют на отсчетные, скоростные, силовые и общего назначения. К отсчетным относят передачи с высокой кинематической точностью, например колеса, входящие в кинематические цепи приборов, станков, следящих устройств, а так же колеса координатных измерительных машин.

Важнейшим требованием работы скоростных передач автомобилей, станков, двигателей и турбин является плавность и бесшумность работы при высоких частотах вращения.

Силовые передачи – передачи грузоподъемных машин, тракторов и штампов. При работе такой передачи должна быть обеспечена полнота контакта зубьев в зацеплении.

В соответствии с перечисленными группами передач построена система допусков на зубчатые колеса. Все показатели точности передач и колес сгруппированы в 3 нормы точности, характеризующие кинематическую точность, плавность работы и контакт зубьев.

Нормы кинематической точности определяют точность передачи вращения с одного вала на другой, т.е. величину полной погрешности (ошибки) угла поворота ведомого зубчатого колеса в пределах его полного оборота. Нормы плавности работы характеризуют равномерность вращения или степень плавности изменения кинематической погрешности передач. Нормы контакта зубьев отражают полноту прилегания поверхностей зубьев сопряженных колес в передаче.

Степени точности назначают для каждой из норм точности дифференцированно с учетом того, к какой группе относится данная передача, т.е. допускается комбинирование степеней точности – назначение для всех норм разных степеней точности. Для передач общего назначения для всех норм точности назначают одинаковую степень точности, например 7-ю степень. При комбинировании степеней точности требуется, чтобы нормы плавности работы были не более, чем на 2 степени точнее или на 1 степень грубее нормы плавности. В результате комбинирования степеней точности по 3-ем нормам улучшаются эксплуатационные качества колеса без значительного повышения стоимости его изготовления.

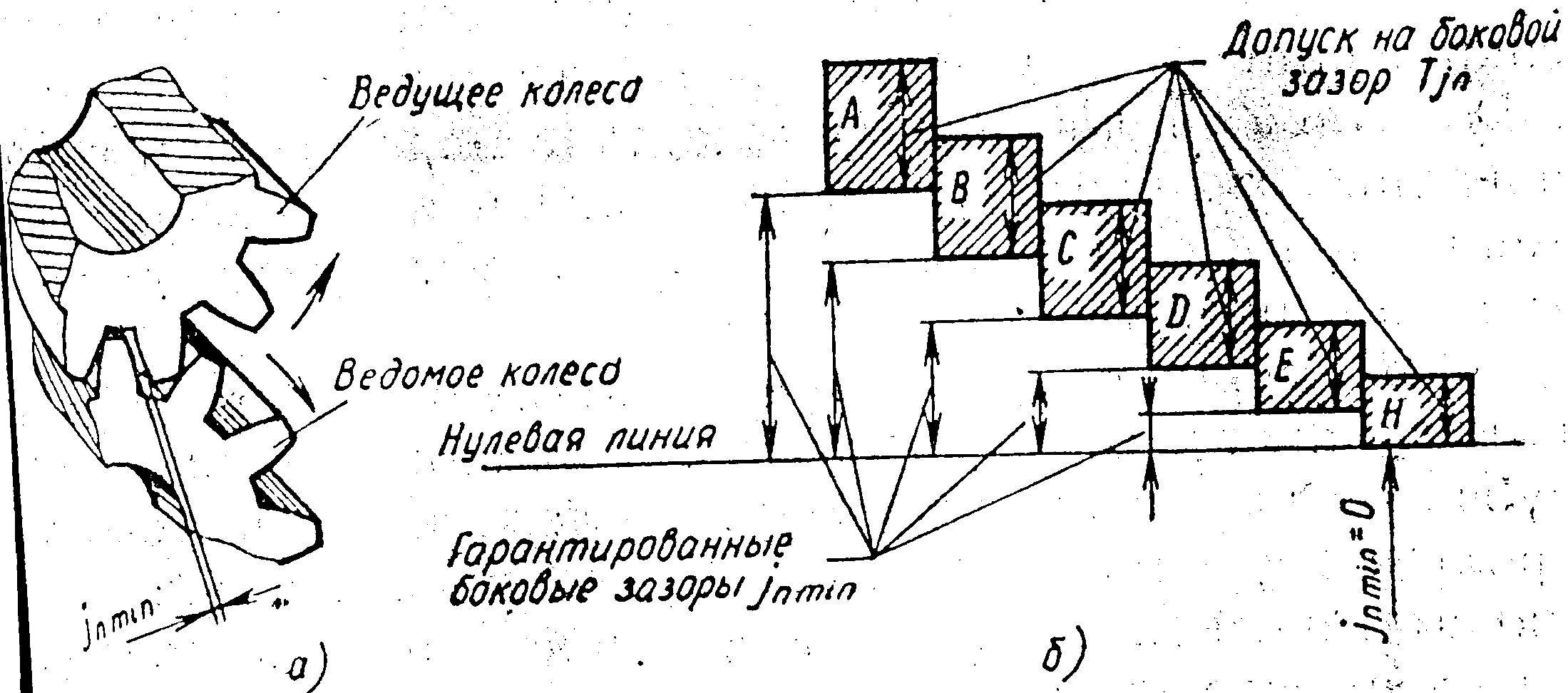

Не зависимо от точности изготовления передач и колес (нормы кинематической точности, плавности работы и контакта зубьев) дополнительно назначают требования к боковому зазору между нерабочими профилями зубьев в собранной передачи, объединенные в норму бокового зазора.

Боковой зазор обеспечивает небольшой люфт (поворот) зубчатого колеса в передаче при заторможенном или неподвижном втором колесе. Зазор необходим для предотвращения заклинивания передачи при ее нагреве во время работы, для компенсации ошибок монтажа и для обеспечения смазывания колес. Зазор Jnminпоказан на рисунке 51а.

Для зубчатых передач с модулем св.1 мм. Установлено 6 видов сопряжений А, В, С, Д, Е и Н (рисунок 56), которые определяют величину гарантированного наименьшего бокового зазора Jn min.

Для зубчатых передач с модулем до 1 мм предусмотрено 5 видов сопряжения D, E, F, G, Y. На каждый вид сопряжений установлен допуск Тin бокового зазора, обозначенный строчной буквой латинского алфавита. Например, для передач с модулем св. 1 мм видом сопряжения H и E соответствует вид допуска на боковой зазор h, сопряжениям D, C, B, и F – соответственно в виде допусков d, c, b, и a. Вместо предусмотренных выше видов допуска для каждого вида сопряжения при необходимости могут быть использованы увеличенные допуски x, y, z. Таким образом, соответствие между видом сопряжений зубчатых колёс в передачи и видом допуска на боковой зазор можно не менять. Для передач с модулем до 1 мм видом сопряжений D и E соответствует вид допуска на боковой зазор е, а видом сопряжений F, G и H – виды допусков f, g, h соответственно.

Рисунок 56 - Боковой зазор зубчатого зацепления:

а-виды сопряжений и допускиТin на боковой зазор–б.

Для нерегулируемых передач с модулем св. 1 мм установлено 6 классов отклонения межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами I, II, III,IV,V,VI, а для передач с модулем до 1 мм 5 классов:II,III,IV,V, VI. Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния.

Например для передач с модулем св. 1 мм сопряжения HиEобеспечиваются приIIклассе, а сопряженияD, C, B, и A–соответственно приIII,VIиIклассах; для передач с модулем до 1 мм сопряженияH – при классе, а сопряженияG, F, E,иD–при III,IV,VиVIклассах соответственно. В обоснованных случаях это соответствие между видом сопряжения и классом отклонений межосевого расстояния может изменяться.

Структура допусков для цилиндрических зубчатых колёс и передач приведена на рис.55.

Показатели точности зубчатой передачи являются комплексными, поэтому контроль по указанному показателю предпочтителен. Если кинематическая точность и плавность работы собранной передачи соответствует требованиям стандарта, то контроль колёс в отдельности по этим нормам не проводится. При раздельном предварительном контроле колёс, входящих в передачу, контроль собранной передачи не является обязательным это положение распространяется и на контроль по нормам контакта зубьев. Каждый показатель точности ограничивается допуском, обозначаемым аналогично показателю точности но с опущенной в индексе последней буквой r(r-реальный). Например, показательFio–небольшая кинематическая погрешность передачи, аFio–допуск на кинематическую погрешность в передачи; Frr–это радиальное биение зубчатого венца, аFr–допуск на радиальное биение зубчатого венца. Наименование показателей точности приведено ниже при рассмотрении норм точности.

Виды сопряжений зубьев колёс в передачи влияют на нормальную работу передачи и в значительной степени определяются наличием гарантированного бокового зазора.

Боковой зазор Jn– это зазор между неработающими профилями зубьев сопряженных колёс, определяемый в сечении перпендикулярно направлению зубьев, в плоскости, касательной к основной окружности.

Боковой зазор в собранной открытой передачи можно контролировать с помощью индикатора, установленного измерительным стержнем на боковую активную поверхность зуба. При этом сопрягаемое колесо должно быть застопорено. Покачиванием колеса от упора выбирают боковой зазор, который будет равен наибольшей разности показаний индикатора.

В закрытых передачах боковой зазор измеряется с помощью свинцовой проволоки, закладываемой между рабочей поверхностью зубьев. Измеряя толщину свинцовой проволоки после проворачивания колеса, определяют величину бокового зазора.

Боковой зазор предназначен для создания необходимых условий смазки зубьев, компенсации погрешностей изготовления колеса и сборки передачи, компенсации температурных деформаций в передаче. Недостаточность величины бокового зазора может привести к заклиниванию передач. С другой стороны, чрезмерное увеличение создает опасность возникновения ударов при реверсировании передачи.

В слабонагруженных механизмах, где рабочая температура незначительна, межосевое расстояние невелико, боковой зазор может быть равен нулю. Но в зубчатых передачах тракторов, автомобилей и сельскохозяйственных машин должен быть определенный гарантированный боковой зазор. Его можно определить через отклонение средней длины общей нормали и через отклонение толщины зуба.

Наименьшее отклонение толщины зубаEcs - наименьшее предписанное уменьшение постоянной хорды осуществляемое с целью обеспечения в передаче гарантированного бокового зазора.

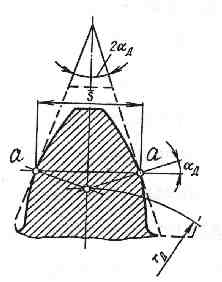

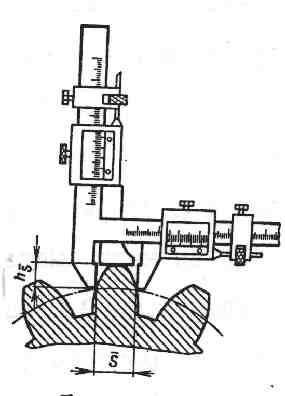

Толщину зуба по постоянной хорде S(рис. 57) измеряют штангензубомером (рис 59).

Штангензубомерсостоит из. двух штанг, перпендикулярно одна к другой и составляющих одно целое, двух недвижных рамок с нониусами и механизмами микрометрической подачи.

Рисунок 57 - Толщина зуба по постоянной хорде.

Толщину зуба измеряют по постоянной хорде. Для того, чтобы измерение выполнить именно по постоянной хорде, упор необходимо установить по вертикальной штанге на расстоянии от кромок измерительных наконечников, равном

![]() ,

(18)

,

(18)

где m–модуль, зубчатого колеса, мм.

|

|

Допуски цилиндрических зубчатых колес и передач |

| |||||||||||||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||||||||||||||||

|

|

|

| |||||||||||||||||||||||||||||||||||||

|

Степени точности |

| ||||||||||||||||||||||||||||||||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | ||||||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||||||||||||||||

|

|

нормы |

| |||||||||||||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||||||||

|

Кинематической точности |

|

Плавности работы |

|

Контакта зубьев |

|

Норма бокового зазора | |||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||||||

|

|

|

|

|

Виды сопряжений | |||||||||||||||||||||||||||||||||||

|

A |

B |

C |

D |

E |

H | ||||||||||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||||||||||||||||

|

Показатели точности зубчатой передачи | |||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| |||||||||||||||||||||||||||||||||||

|

|

|

|

|

fxrиfyr Суммарное пятно контакта. Мгновенное пятно контакта |

|

for– нерегулируемого расположения осей; Jn min- регулируемого расположения осей | |||||||||||||||||||||||||||||||||

|

|

|

|

|

| |||||||||||||||||||||||||||||||||||

|

|

|

|

|

| |||||||||||||||||||||||||||||||||||

|

Показатели точности зубчатого колеса | |||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| |||||||||||||||||||||||||||||||||||

|

FPrиFPkr FcrиFrr

FvWrиFrr

FrrиFPr |

|

fzkr fPbr иffr

fPbr и fPtr fPbi |

|

FBr, Fkr FPxnr и Fkr fPbr и FPxnr |

|

EHr, EWmr EWr; Ecr

| |||||||||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||||||||||||||||

Рисунок 58 - Структура допусков для цилиндрических зубчатых колёс и передач.

Рисунок 59 - Штангензубомер.

При измерении следует внимательно следить, чтобы между упором штангензубомера и вершиной зуба не было просвета. Номинальный размер толщины зуба (для некорригированных колес при α=20°) определяется по формуле:

![]() (19)

(19)

Однако на практике определяют не толщину зуба, а длину постоянной хорды S.

Постоянная хорда зуба S равна отрезку прямой, соединяющей точки правой и левой эвольвентной боковых поверхностей зуба цилиндрического зубчатого колеса. Положение этих точек определяется нормалями, проведенными к боковым поверхностям зуба из точки пересечения делительной окружности зубчатого колеса с осью зуба.

Для измерения постоянной хорды необходимо знать расстояние hsмежду касательной, проведенной к вершине зуба и постоянной хордой.

Принцип измерения длины хорды ясен из рис. 59. Штангензубомеры, обеспечивающие точность отсчета до 0,2 мм, выпускают двух типоразмеров: для измерения зубчатых колес с модулем от 1 до 18 мм и от 5 до 36 мм.

К их недостаткам относятся низкая точность измерения, быстрый износ кромок измерительных наконечников, влияние на результаты измерения погрешности установки упора и погрешности окружности выступов.