- •Метрология, стандартизация и сертификация

- •Метрология, стандартизация и сертификация

- •Содержание

- •Введение

- •Лабораторная работа №1 измерение деталей машин штангенинструментами

- •Оборудование лабораторной работы:

- •Теоретическая часть

- •Отсчет показаний штангенинструментов.Нулевое положение основной шкалы и нониуса, а также положение нониуса при отсчете измеряемого размера на различных нониусах показаны на рисунке 2.

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №2 оценка формы поверхностей деталей Микрометрическими инструментами

- •Оборудование рабочего места

- •Теоретическая часть

- •Практическая часть

- •Измерение гладким микрометром

- •Измерение микрометрическим нутромером

- •Контрольные вопросы

- •Определение степени износа рабочЕго калибра - скобы с помощью концевых мер длины

- •Оборудование лабораторной работы:

- •Теоретическая часть

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №4 определение годности поверхностей деталей машин с помощью рычажно – механических инструментов

- •Оборудование рабочего места

- •Теоретические сведения

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №5 контоль размеров деталей машин с помощью индикаторных средств измерения

- •Оборудование рабочего места

- •Теоретические часть

- •2. Подготовить блок из кмд:

- •1. Установка нутромера на «0»:

- •2. Измерение диаметра отверстия детали:

- •Практическая часть Измерение внутреннего размера гильзы двс индикаторным нутромером

- •Измерение коренных шеек коленчатого вала двс индикаторной скобой

- •Отчет по лабораторной работе

- •Контрольные вопросы

- •Лабораторная работа №6 настройка регулируемых калибров - скоб

- •Оборудование рабочего места

- •Теоретические часть

- •Подборка блока концевых мер.

- •Калибр-скоба 8118-0014-2 гост 2216-84. Устройство и методика настройки регулируемых скоб

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №7 контроль толщины зуба зубчатого колеса

- •Оборудование рабочего места

- •Степени точности цилиндрических зубчатых колес.

- •Практическая часть

- •Контрольные вопросы

- •Лабораторная работа №8 оформление первичной документации сертификационных испытаний сельскохозяйственной техники

- •Оборудование рабочего места:

- •Теоретические часть

- •8.2. Практическая часть

- •Порядок выполнения практического задания

- •Отчет о лабораторной работе должен содержать:

- •8.3 Контрольные вопросы

- •Заключение

- •Список используемых источников

- •Приложения

- •Приложение а - Значения основных отклонений отверстий, мкм (гост 25346—89)

- •Приложение б - Значения основных отклонений валов, мкм (гост 25346—89)

- •Приложение в - Числовые значения допусков (гост 25346—89)

- •Приложение г - Отклонения присоединительных диаметров подшипников качения*

- •Приложение д – Наименьшее дополнительное смещение исходного контура -Енс и верхнее отклонение толщины зуба –Ecsдля зубчатых колес с внешними зубьями.

- •Приложение е - Нормы кинематической точности прямозубых и косозубых цилиндрических колес по показателям.

- •Приложение ж - Допуски на смещение исходного контураТни толщины зубаТс, мкм

Калибр-скоба 8118-0014-2 гост 2216-84. Устройство и методика настройки регулируемых скоб

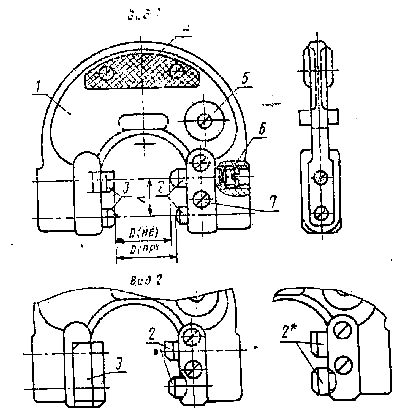

Калибр-скоба (рис. 53) состоит из корпуса 1, подвижных вставок2, неподвижных пяток3, маркировочной шайбы5, регулируемых винтов6, стопорного винта7. Для установки скобы на размер отвертывают на 2 - 3 оборота стопорный винт7, и нажав головку винта (иногда необходим небольшой удар), выталкивают втулку стопора, освобождая подвижную вставку2. Между измерительными поверхностями скобы вставляют блок концевых мер (рис. 54). В таком положении подвижную вставку закрепляют стопорным винтом и проверяют правильность установки скобы. Скоба под собственной тяжестью должна с легким трением перемещаться по блоку плиток. Если это условие не повторяется, настройку повторяют.

Рисунок 53 – Калибр – скоба регулируемая:

1 – корпус,2 – подвижные вставки,3 – неподвижные пятки,4 – теплоизоляционная накладка,5 –шайба маркировочная,6 – винты регулировочные,7 – винты стопорные.

При контроле валов скоба должна проходить проходной стороной и задерживаться на непроходной стороне под действием собственного веса.

Регулируемые скобы целесообразно использовать при дефектации, настроив ихвыбраковочный размер.

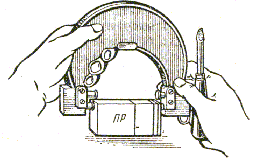

Рисунок 54 – Настройка регулируемого калибра-скобы по концевым мерам длины

Практическая часть

Определять предельные отклонения и предельные размеры для заданного вала по таблицам предельных отклонений.

Определить отклонения и допуски на гладкие калибры (ГОСТ 24853-81) Н1, Z1, Y1.

Построить схему полей допусков калибра относительно границ поля допуска изделия с соответствующими обозначениями.

Определить класс концевых мер для проходной и непроходной стороны,

Существуют два способа настройкирегулируемых скоб:

Если регулируемые скобы применяют совместно с жесткими предельными калибрами, то его настраивают по исполнительным размерам жестких калибров с помощью плоскопараллельных концевых мер 2-го или 3-го классов точности. При такой настройке регулируемых скоб проходная сторона будет иметь допуск на износ.

Когда стороны скобы настраиваются на предельные размеры контролируемого вала: проходная сторона на наибольший предельный размер вала, непроходная сторона – на наименьший предельный размер вала. Но в этом случае быстрый износ измерительных поверхностей вставок потребует частых настроек на размер.

Применяем первый способ, т.е. поставляем блок концевых мер для проходной стороны на размер (dmax–Z1),а для непроходной стороны наdmin

Произвести настройку обеих сторон регулируемой скобы.

Таблица 24 - Рекомендуемый класс концевых мер.

|

Номинальные размеры скоб, мм |

Для валов с допусками по | ||

|

n;s6;p6;n6;m6;k6;js6;h6;g6;m7;k7;js7;h7 |

d7; e8;d8;d9;e9;f9; d10;h8;n3;u8;s7;x8;z8;h9;h11 |

h11;d11;d10;cd10; rd10;c11;h12;h14; h15;h16 | |

|

Свыше 1 до 3 |

Не ниже 2 кл. |

Не ниже 3 кл. |

Не ниже 3 кл. |

|

3…10 |

-//-3 кл. |

|

|

|

10…18 |

-//-2 кл. |

Не ниже 3 кл. |

Не ниже 3 кл. |

|

18…50 |

-//-3 кл. |

-//- |

-//- |

|

50…120 |

-//-2 кл. |

-//- |

-//- |

|

120…150 |

-//-2 кл. |

Не ниже 2 кл |

-//- |

|

150…180 |

0 кл. |

-//-1 кл. |

Не ниже 2 кл |

Рассчитать погрешность каждого блока концевых мер по формуле:

![]() (16)

(16)

где lim1, lim2-предельная погрешность соответственно первой, второй и т.д. концевой меры (табл.26);

m- число концевых мер в блоке.

Установить возможное число измерений проходной стороны скобы до ее перенастройки не формуле:

![]() (17)

(17)

L - упругие деформации скобы, мкм (табл.27);

N – возможное число измерений на 1 мкм износа проходной стороны скобы (табл. 25);

Z1– допуск на износ проходной стороны скобы.

Если после расчета окажется, что число измерений до перенастройки скобы мало, то долговечность ее можно увеличить, применяя концевые меры более высокого класса. Дать заключение каждой из 3-х деталей следующим образом:

–если деталь проходит) проходную сторону скобы и не проходит непроходную сторону, то деталь считается годной (Г);

–если проходит и ту и другую стороны, то деталь считается негодной, неисправимый брак (Н.Б);

–если деталь не проходит проходную сторону, то она считается негодной, исправимый брак (И.Б).

Таблица 25 - Количество измерений на 1 мкм износа проходных сторон скоб

|

Интервал диаметров, мм |

Квалитеты | ||||||

|

6-7 |

8-10 |

10-11 |

12 |

13-14 |

15 |

16 | |

|

6-30 |

960 |

1440 |

2400 |

2880 |

3120 |

3360 |

3600 |

|

30-80 |

640 |

960 |

1600 |

1920 |

2080 |

2240 |

2400 |

|

80-180 |

450 |

670 |

1120 |

1350 |

1460 |

1570 |

1680 |

|

180-260 |

360 |

550 |

910 |

1090 |

1180 |

1270 |

1360 |

Примечание. Приведенные данные относятся к контролю чугунных и алюминиевых изделий. При контроле изделий из стали количество измерений необходимо увеличить в 3 раза, а из бронзы и латуни-в5 раз.

Таблица 26 - Предельные погрешности концевых мер ±lim

|

Номинальные размеры мер, мм |

Допустимые отклонения срединной длины (характеристика по классам) мкм, при аттестации в процессе изготовления | |||

|

0-й класс |

1-й класс |

2-й класс |

3-й класс | |

|

До 10 |

0,10 |

0,20 |

0,40 |

0,8 |

|

Свыше 10 до 18 |

0,12 |

0,25 |

0,50 |

1,0 |

|

-«-18-«-30 |

0,15 |

0,30 |

0,50 |

1,0 |

|

-«-30-«-50 |

0,20 |

0,30 |

0,50 |

1,2 |

|

-«-50-«-80 |

0,25 |

0,40 |

0,60 |

1,5 |

|

-«-80-«-120 |

0,30 |

0,50 |

0,80 |

2,0 |

|

-«-120-«-180 |

0,40 |

0,75 |

1,00 |

2,5 |

|

-«-180-«-250 |

0,50 |

1,00 |

1,50 |

3,0 |

|

-«-250-«-300 |

0,60 |

1,25 |

2,00 |

3,5 |

|

-«-300-«-400 |

0,80 |

1,50 |

2,50 |

4,0 |

|

-«-400-«-500 |

1,00 |

1,80 |

2,00 |

5,0 |

Таблица 27 - Упругие деформации скоб

|

Номинальные размеры скоб, мм |

Упругая деформация L, мкм |

Номинальные размеры скоб, мм |

Упругая деформация L, мкм |

|

Свыше 1 до 3 |

- |

Свыше 50 до 65 |

0,70 |

|

-«-3-«-6 |

0,05 |

-«-65-«-80 |

1,00 |

|

-«-6-«-10 |

0,10 |

-«-80-«-100 |

1,50 |

|

-«-10-«-18 |

0,15 |

-«-100-«-120 |

2,10 |

|

-«-18-«-30 |

0,25 |

-«-120-«-150 |

3,00 |

|

-«-30-«-40 |

0,35 |

-«-150-«-180 |

4,50 |

|

-«-40-«-50 |

0,50 |

|

|