- •2913 (Механизация и автоматизация строительства)

- •1. Лабараторная работа №1

- •3 Лабараторная работа № 3

- •4 Лабараторная работа № 4

- •6 Лабараторная работа № 6

- •8 Лабараторная работа №8

- •9 Лабараторная работа № 9

- •10. Лабараторная работа № 10

- •11 Лабораторная работа №11

- •12 Лабораторная работа № 12

- •13 Лабораторная работа № 13

Министерство образования и науки Российской Федерации

Алтайский государственный технический

университет им. И.И. Ползунова

А. В. Сартаков

ДЕТАЛИ МАШИН

методические указания к проведению лабораторных

работ для студентов специальности

2913 (Механизация и автоматизация строительства)

2903 (Промышленное и гражданское строительство)

Барнаул 2006

УДК 621. 81 (076.5)

Сартаков А. В. Детали машин: методические указания к проведению лабораторных работ для студентов специальностей 2913 (Механизация и автоматизация строительства), 2903 (Промышленное и гражданское строительство) / Алт. гос. техн. ун-т им И. И. Ползунова. - Барнаул: Изд-во АлтГТУ, 2006.-78 с.: ил.

Изложены основные сведения, порядок и правила выполнения лабораторных работ по изучению устройства, назначения, принципа действия и методики расчёта наиболее распространенных и типовых деталей и узлов машин, используемых в современном машиностроении. Изучение конструкции деталей машин и анализ их работы осуществляется на физических и реальных моделях. Каждая из лабораторных работ содержит контрольные вопросы для проверки освоения студентами изученного материала. Приводится список литературы.

Утверждено на заседании кафедры

Технологии и механизации строительства

"26" апреля 2005 г. протокол N 25

Рецензент: Э.С.Курочкин к.х.н., доцент

кафедры ХТ и ИЭ АлтГТУ

ВВЕДЕНИЕ

Настоящее методическое указание содержит необходимые сведения для овладения студентами лабораторного практикума по курсу «Детали машин».

В каждой работе изложены общие вопросы теоретического характера, методика выполнения работы, а также справочный материал, необходимый для расчётов основных деталей и узлов, наиболее распространённых в современном машиностроении.

Всё это способствует пониманию физических процессов, возникающих при эксплуатации деталей машин, а, следовательно, и машин в целом.

Структура работ построена так, что данный материал можно изучить самостоятельно, без применения дополнительных источников (учебных и справочных пособий). Для закрепления полученных знаний по тематике каждой работы в пособии приведены контрольные вопросы для самопроверки.

Перед началом каждой работы студент должен изучить необходимый теоретический материал и методику проведения работы, после чего допускаются к выполнению работы.

После выполнения работы студент оформляет отчёт, который включает в себя:

- номер и название лабораторной работы;

- цель лабораторной работы;

- результаты измерений;

- анализ результатов и выводы;

- дату выполнения работы и подпись студента.

Каждый отчёт зачитывается преподавателем после собеседования.

1. Лабараторная работа №1

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В СОВРЕМЕННОМ

МАШИНОСТРОЕНИИ И ИХ СВОЙСТВА

Цель работы: Ознакомиться с материалами, используемыми в машиностроении и их областью применения

Общие сведения: Эффективная работа машин, срок их службы и эксплуатационные показатели зависят от свойств и характеристик тех материалов, из которых они собраны.

Наиболее распространёнными материалами, применяемыми в машиностроении, являются сплавы из чёрных и цветных металлов (стали, чугуны, бронзы, баббиты и т. д.).

Сталь – сплав железа с углеродом, при содержании углерода

от 0,02 до 2,14 %.

Стали классифицируются по следующим признакам:

1) по применению: конструкционные и инструментальные;

2) по химическому составу: углеродистые и легированные;

3) по качеству: углеродистые обыкновенного качества и углеродистые качественные.

Конструкционные стали применяются для изготовления деталей конструкции.

Конструкционная углеродистая сталь обыкновенного качества (ГОСТ 380-94).

В зависимости от назначения сталь подразделяют на 3 группы:

А- поставляемую по механическим свойствам; Б-поставляемую по хим. составу;

В- поставляемую по механическим свойствам и хим. составу.

В обозначении марок сталей буквы «Ст» означают «сталь», цифры 0÷7 – условный номер марки. Для обозначения степени раскисления после номера марки добавляют индексы: кп-кипящая, пс-полуспокойная, сп-спокойная.

Углеродистая качественная конструкционная сталь. (ГОСТ 1050-88).

Маркируется по содержанию углерода в сотых долях процента: стали 08, 15, 20, 30, 40, 50, 60 и т. д.

Инструментальная углеродистая сталь (ГОСТ 1435-99).

Применяется для изготовления инструментов. Буквы и цифры в марках таких сталей означают: У-углеродистая, следующая за ней цифра-содержание углерода в десятых долях процента, затем буква Г при повышенном содержании марганца, буква А для высококачественных сталей.

Например: У8ГА.

Основные механические свойства и область применения некоторых марок углеродистых сталей приведены в таблице 1.1.

Легированные конструкционные стали (ГОСТ 4543-71)

В основу обозначения марок легированных сталей положен их хим. состав. Цифры, стоящие перед буквенными обозначениями соответствует среднему содержанию углерода в сотых долях процента. Компоненты, входящие в состав сталей, имеют следующие обозначения: А-азот, Б-ниобий, В-вольфрам, Г-марганец, Д-медь, Е-селен, К-кобальт, М-молибден, Н-никель, Р-бор, С-кремний, Т-титан, Ф-ванадий, Х-хром, Ц-цирконий, Ю - алюминий.

Цифры, стоящие после букв, указывают процентное содержание соответствующего элемента в целых единицах. Отсутствие цифр означает содержание легирующего элемента до 1 %.

В зависимости от химического состава и свойств, сталь делят на категории: качественная, высококачественная – А, особо высококачественная – Ш.

Например: 30ХН3А – высококачественная сталь с содержанием углерода 0,3 %, хрома - менее 1 %, никеля – 3 %.

Таблица 1. 1- Механические свойства и назначение углеродистых сталей

|

Марка стали |

Временное сопротивление, МПа |

Предел текучести, МПа |

Относительное удлинение, % |

Примерное назначение |

|

Ст0 |

320 |

|

23 |

Кожухи механизмов, втулки, кольца, крышки редукторов и подшипников |

|

Ст3 кп |

370-470 |

240 |

27 |

Кованые подшипники и крышки, приварные втулки, гайки, коуши, сварные барабаны, блоки |

|

Ст4 пс |

420-540 |

270 |

24 |

Гайки крюков, болты, непривариваемые детали, от которых требуется повышенная прочность |

|

Ст5 пс |

500-640 |

290 |

20 |

Валы, полумуфты, болты, работающие на срез в муфтах, венцах и ступицах барабанов |

|

20 |

420 |

250 |

25 |

Кованые крюки и петли, серьги, траверсы |

|

35 |

540 |

320 |

20 |

Валы, оси, болты, гайки, втулки, полумуфты |

|

45 |

610 |

360 |

16 |

Валы, оси, зубчатые колёса, валы-шестерни, тормозные шкивы, пальцы муфт и тормозов |

Подшипниковая сталь (ГОСТ 801-78)

В обозначении марок стали буквы и цифры означают: Ш -подшипниковая; Х, С, Г – легированная хромом, кремнием, марганцем. Цифры, стоящие за буквами, показывают содержание легирующих элементов в десятых долях процента.

Например: ШХ15СГ – шарикоподшипниковая сталь следующего хим. состава: хром – 1,5 %, кремний, марганец – менее 1 %.

Основные механические свойства и область применения некоторых марок легированных сталей приведены в таблице 1.2

Таблица 1. 2 - Механические свойства и назначение легированных сталей

|

Марка стали |

Твёрдость НВ |

Сечение поковки или проката, мм |

Временное сопротивление, МПа |

Предел текучести, МПа |

Относительное удлинение, % |

Примерное назначение |

|

20Х |

≥ 212 |

≤ 40 |

≥850 |

≥630 |

≥10 |

Детали, работающие при больших скоростях и средних удельных давлениях: зубчатые колёса, кулачковые муфты, плунжеры |

|

40Х |

230…280 |

≤50 |

800÷950 |

600÷750 |

≥10 |

Детали с повышенной прочностью: зубчатые передачи, червячные валы, шлицевые валы |

|

40ХН |

460…606 |

≤40 |

1600 |

≥1400 |

≥9 |

Детали, работающие при высоких удельных давлениях и ударных нагрузках: зубчатые колёса, кулачковые муфты, червяки |

|

18ХГТ |

649…850 |

≤100 |

≥1000 |

≥800 |

≥9 |

Детали, работающие при больших скоростях, средних и высоких удельных давлениях: валы, зубчатые колёса, червяки, втулки |

|

38Х2Ю |

694…900 |

≤60 |

≥950 |

≥800 |

≥12 |

Детали высокой твёрдости и износоустойчивости: эксцентрики, плунжеры |

|

ШХ15 |

694…900 |

- |

2200 |

1700 |

- |

Детали высокой твёрдости и износоустойчивости: ролики, пальцы, собачки храпового механизма. |

В промышленности используются следующие виды термохимической обработки сталей.

Закалка – нагрев материала (углеродистые и легированные стали) до 800-900 0С с последующим быстрым охлаждением в воде или масле. Закалка повышает твёрдость и прочность стали, однако она становится хрупкой и плохо подаётся обработке резанию. Для улучшения свойств сталей совместно с закалкой используется обработка «отпуска».

Отпуск - нагрев сталей до 450-650 0С с охлаждением в воде, масле или на воздухе с целью улучшения пластичных структурных свойств материала после его обработки закалкой.

Нормализация – нагрев сталей до температуры 810-900 0С с последующим охлаждением на воздухе. При этой обработке обеспечивается однородная мелкозернистая структура, повышенная прочность и пластичность.

Цементация - насыщение поверхностного слоя низкоуглеродистой стали углеродом на глубину до 2,2 мм, с целью упрочнения поверхности материала. Данная обработка способствует повышению выносливости сталей в 1,5 – 2 раза.

Азотирование – насыщение поверхностного слоя стали на глубину 0,1…0,3 мм азотом для повышения твёрдости и износостойкости детали. Азотирование оказывает упрочняющий эффект при наличии концентрации напряжений и при работе в коррозионных средах.

Цианирование – процесс насыщения поверхности сталей углеродом и азотом. Повышает усталостную прочность деталей, требующих качественного поверхностного упрочнения на малую глубину.

Повышение одних механических свойств материалов одновременно приводит к снижению других, поэтому при выборе метода обработки следует учитывать всю совокупность изменений механических свойств материалов, вызываемых этими методами. Наиболее перспективными являются комбинированные методы упрочнения, объединяющие положительные эффекты от всех обработок.

Чугун – сплав железа с углеродом, при содержании углерода от 2,14 до 6,67 %.Чугун обладает повышенной хрупкостью, но вместе с тем имеет высокие прочностные свойства, что позволяет применять его для изготовления деталей с постоянной нагрузкой (станины, корпуса, крышки). В специальные чугуны вводят легирующие добавки: никель, хром, молибден, ванадий, титан.

Различают белый, серый, ковкий, высокопрочный и антифрикционный чугуны.

Белый чугун имеет в изломе белый или светло-чёрный цвет, имеет высокую твёрдость и хрупкость, не поддаётся механической обработке и ограниченно применяется в качестве конструкционного материала.

Серый чугун (ГОСТ 1412-85) имеет в изломе серебристый цвет, лучше подвержен механической обработке и имеет большее применение, в основном для корпусных деталей.

Ковкий чугун получают из белого специальной термической обработкой для повышения пластических свойств по сравнению со свойствами серого чугуна.

Высокопрочный чугун (ГОСТ 7293-85) содержит графит шаровидной формы, предназначен для отливок конструкционного назначения, удовлетворительно обрабатывается резанием, легко сваривается, хорошо воспринимает термическую обработку.

Антифрикционный чугун (ГОСТ 1585-85) используются в узлах машин с большим трением. Производится путём термохимической обработки серого, ковкого, высокопрочного чугунов.

Первые буквы, стоящие в маркировке чугунов, означают разновидность чугуна:

СЧ – серый чугун; КЧ – ковкий чугун; ВЧ – высокопрочный чугун: АЧВ, АЧС, АЧК – антифрикционные высокопрочный, серый, ковкий чугуны.

Цифры, стоящие после букв, имеют следующие обозначения:

а) в серых чугунах – предел прочности при растяжении, в кгс/мм 2;

б) в высокопрочных чугунах – временное сопротивление разрыву, в кгс/мм 2 и затем относительное удлинение, в процентах;

в) в антифрикционных чугунах – номер марки с определёнными заданными свойствами.

Основные механические свойства и область применения некоторых марок чугунов приведены в таблице 1.3.

Таблица 1. 3 - Механические свойства и назначение чугунов

|

Марка чугуна |

Предел прочности, МПа |

Твёрдость, НВ |

Примерное назначение | |

|

при растяже-нии |

при изгибе | |||

|

СЧ 15-35 |

150 |

350 |

163-229 |

Тонкостенные блоки, корпусы и крышки редукторов |

|

СЧ 18-36 |

180 |

360 |

170-229 |

Блоки, барабаны, крышки редукторов, тормозные колодки, цепные звёздочки |

|

СЧ 28-48 |

280 |

480 |

170-241 |

Блоки, барабаны, крышки повышенной прочности |

|

АЧС - 1 |

- |

- |

180-262 |

Вкладыши подшипников, работающих в паре с термически обработанным валом |

Сплавы цветных металлов

Бронзы – сплавы на основе меди. Отличаются хорошими механическими, антифрикционными, антикоррозионными и литейными свойствами. Применяются в конструкциях подшипников скольжения, червячных колёс.

В маркировке бронз буквами обозначаются названия химических элементов: О – олово; Ц – цинк; С – свинец: Ф – фосфор; Н – никель; А – алюминий; Ж – железо; Мц – марганец; Б – бериллий; Су – сурьма; К – кремний. Цифры, стоящие за буквой, показывают содержание данного компонента в процентах.

Например: БрА10Ж4Н4Л. Данная бронза выполнена в виде отливки и имеет следующий химсостав: алюминий – 10 %; железо – 4 %; никель – 4 %; медь – 82 %.

Латуни – медно-цинковые сплавы. Могут содержать добавки свинца, железа, марганца, алюминия и олова. Обладают достаточными антикоррозионными свойствами, а также могут применяться в качестве антифрикционных материалов. Буквенное обозначение в латунях аналогично обозначению в маркировке бронз. Наименование латуней записывается следующим образом: Л58Мц2О2С2 – латунь с содержанием 58 % меди; 2 % марганца; 2 % олова; 2 % свинца; 36 % (остальное) цинка.

Основные механические свойства и область применения некоторых сплавов цветных металлов приведены в таблице 1.4.

Таблица 1.4 - Механические свойства и назначение сплавов цветных металлов

|

Материал |

Марка |

Временное сопротивление, МПа |

Относительное удлинение, % |

Твёрдость, НВ |

Назначение |

|

Бронза |

БрА9Ж3Л |

490 |

11 |

100 |

Венцы червячных колёс; вкладыши подшипников, гайки нажимных винтов |

|

БрО5Ц5С5 |

175 |

5 |

60 | ||

|

Латунь |

ЛЦ38Мц2С2 |

345 |

10 |

80 |

Подшипники, втулки |

|

Алюми- ниевые сплавы |

АЛ5 |

200 |

0,5 |

70 |

Корпуса редукторов, кронштейны, кожухи |

Баббиты – сплавы на основе олова. Применяются в основном для заливки подшипников и других деталей. Обозначаются буквой Б и числом, характеризующим процентное содержание олова. Также буквами могут указываться компоненты, входящие в сплав: Н-никель; С-свинец и т.д.

Цинковые сплавы – предназначены для производства антифрикционных монометаллических и биметаллических изделий и полуфабрикатов методами литья и обработки давлением. Они могут применяться для отливки вкладышей, втулок, ползунов. Маркируются цинковые сплавы следующим образом: ЦАМ9-1,5Л – отлитый цинковый сплав с содержанием алюминия 9 %, меди 1, 5%.

Алюминиевые сплавы – лёгкие сплавы, предназначенные для изготовления фасонных отливок. В качестве добавок используются магний, кремний, марганец, медь, титан.

Наряду со сплавами чёрных и цветных металлов в машиностроении используются смазочные материалы.

Смазка в работе машин играет важную роль и выполняет следующие функции:

1)Снижение потерь на трение; 2) Отвод тепла; 3) Удаление продуктов износа; 4) Предохранение от коррозии.

Выбор смазочного материала зависит от его свойств (вязкость, температура вспышки, температура застывания), а также условий работы деталей машин.

Различают жидкие смазочные материалы (индустриальные, турбинные, трансмиссионные, моторные масла) и пластичные смазки (солидол, литол, графитовые порошки, пасты).

Свойства материалов необходимо учитывать при проектировании деталей машин.

Проектируемая машина должна обладать различными требованиями, среди которых можно выделить группу, обеспечивающих работоспособность машины. Такие требования принято называть основными критериями работоспособности. К ним относятся: прочность, жёсткость, виброустойчивость, износостойкость и т. д.

Обеспечение необходимых требований связано с отлаженной и устойчивой работой составляющих машины (деталей и узлов).

Таким образом, возникает задача точной оценки размеров и формы деталей или их выбору.

Наиболее распространённый метод оценки работоспособности деталей машин является сравнение фактических напряжений, возникающих в определённых сечениях под нагрузкой (,) с допускаемыми напряжениями [], [].

Условие прочности записывается следующим образом:

![]() или

или

![]() . (1.1)

. (1.1)

Допускаемые напряжения определяются как:

![]() (1.2)

(1.2)

где пр– предельное напряжение, при котором происходит разрушение детали;

n – коэффициент запаса прочности.

Значение предельного напряжения принимается как предел временного сопротивления (в)для хрупких материалов и предел текучести (т) для пластичных материалов. Предельные напряжения в деталях машин определяются исходя из видов нагрузки и сопротивления материалов опытным путём.

Запас прочности определяется произведением частных коэффициентов, учитывающих однородность физико-механических свойств материала, точность расчётов, концентрацию напряжений, состояние поверхности детали, её способ изготовления и т. д.

Напряжения могут изменяться во времени, и их можно разделить на постоянные и переменные.

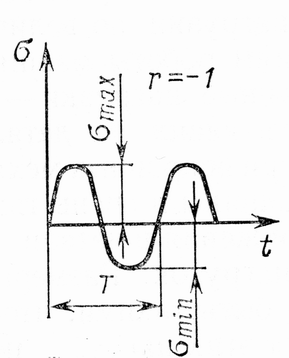

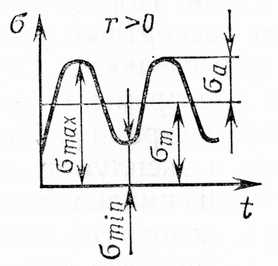

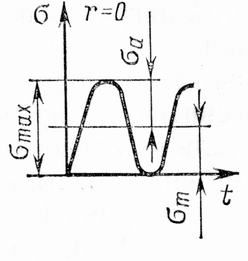

Напряжённое состояние детали характеризуется следующими параметрами: максимальным и минимальным напряжениями (max;min);средним напряжением (m=(max +min) / 2);амплитудным напряжением (а=(max -min) / 2) характеристикой цикла ( r=max/min).

Виды напряжений и их характеристики указаны в таблице 1.5.

Таблица 1.5 - Характер изменения напряжений ( )во времени ( t )

|

Вид напряжения |

Характеристики |

|

1 |

2 |

|

Статическое

|

= max |

|

Симметричное

|

max > 0; min < 0; max = min; m= 0; а=max ; r= -1 |

|

Несимметричное знакопеременное

|

max > 0; min >0; max > min; m >0; а >0 ; r > 0 |

|

Несимметричное знакопеременное

|

max > 0; min < 0; а > 0; или а < 0; m > 0 или m < 0; r < 0 |

|

Пульсирующее

|

max > 0; min = 0; m >0; а >0 ; r = 0 |

Порядок выполнения работы

1.Ознакомиться согласно справочным данным с материалами и их свойствами, наиболее распространёнными в машиностроении.

2.На типовых деталях машин (валы, колёса, детали соединений, корпуса) осмотреть материалы, использованные для изготовления таких деталей.

3.Дать анализ оценки свойств материалов при проектировании деталей машин.

Контрольные вопросы

1.Дать определение «стали» и «чугуну».

2.Привести классификацию сталей.

3.Как маркируются углеродистые и легированные стали? Привести примеры.

4.Дать краткую характеристику основным методам термохимической обработки сталей.

5.Перечислить основные виды и свойства чугунов.

6.Как маркируются чугуны?

7.Что такое «бронза» и «латунь»? Где они применяются?

8.Дать краткую характеристику «баббитам», алюминиевым и цинковым сплавам.

9.Для чего используются смазочные материалы?

10.Какие требования и задачи стоят при проектировании машин?

11.Что такое «допускаемое напряжение» и как оно определяется?

12.Как могут изменяться напряжения во времени?

2 ЛАБОРАТОРНАЯ РАБОТА № 2

ИЗУЧЕНИЕ КОНСТРУКЦИИ И МЕТОДИКИ РАСЧЁТА

ЗАКЛЁПОЧНОГО СОЕДИНЕНИЯ

Цель работы: Ознакомление с конструкцией заклёпочного соединения и приобретение навыков расчёта на прочность заклёпочных швов.

Оборудование и инструмент: типовое заклёпочное соединение, используемое в колодочном тормозе; штангенциркуль, мерительная линейка ГОСТ 17435-72.

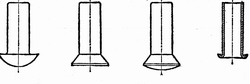

Общие сведения: Заклёпочный шов образуют заклёпки различного

типа (рисунок 2.1).

а) б) в) г)

Рисунок 2.1 - Основные типы заклёпок:

а-с полукруглой головкой; б-с потайной головкой; в-с полупотайной головкой; г-трубчатая

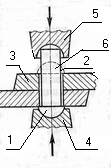

Отверстия под заклёпки в соединяемых деталях продавливают или сверлят. Клёпку производят при помощи прессов либо вручную (пневматическими молотками). В процессе клёпки происходит осадка стержня, заполнение зазора между заклёпкой и отверстием, а затем образуется замыкающая головка (рисунок 2.2).

1-закладная головка; 2-замыкающая головка; 3-соединяемая деталь; 4-поддержка; 5-обжимка; 6-стержень заклёпки

Рисунок 2.2 - Образование заклёпочного шва

Различают холодный и горячий способ клёпки. Горячий способ рекомендуется применять для стальных заклёпок диаметром более 10-12 мм. Этот способ обеспечивает высокое качество заклёпочного шва, т.к. заклёпки при остывании укорачиваются и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие сдвигу деталей.

Материалом заклёпок служат малоуглеродистые стали Ст2, Ст3, 10, 15,

реже –легированные, а также цветные материалы: медь, алюминий и сплавы на их основе.

Достоинства, недостатки и применение заклёпочных соединений:

Достоинства:

1. Высокая надёжность и герметичность соединения.

2. Удобство контроля качества заклёпочного шва.

3. Хорошая работоспособность при знакопеременных нагрузках (вибрации, удары).

4. Возможность изготовления металлических конструкций из лёгких сплавов, что в целом облегчает конструкцию.

Недостатки:

1.Низкая технология изготовления из-за множества операций (в том числе и ручных).

2. Большие расходы материала и габариты соединения.

3. Высокая стоимость изготовления.

В связи с этим, такие соединения применяются в таких инженерных сооружениях как котлы, суда, мосты, самолёты.

Вместе с тем область применения заклёпочных соединений сокращается из-за совершенствования методов сварки.

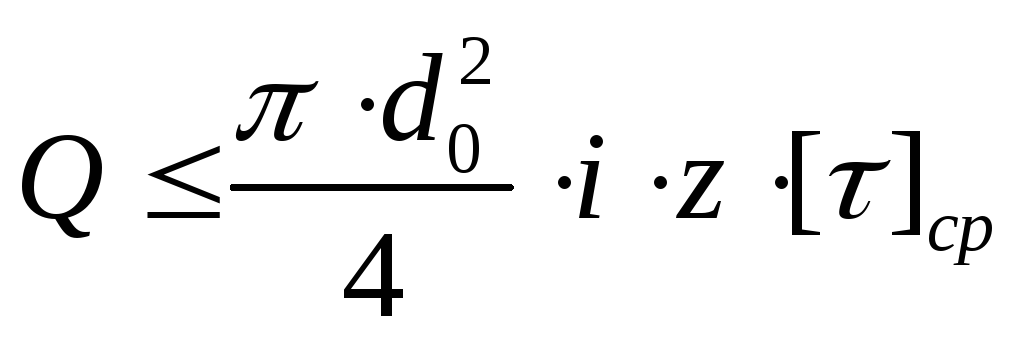

Методика расчёта на прочность заклёпочных швов: Расчёт простейшего заклёпочного соединения (рисунок 2.3) производится по следующим условиям прочности:

Рисунок 2. 3 - Расчётная схема заклёпочного соединения

1.На срез заклёпок:

,(2.1)

,(2.1)

где![]() -нагрузка на шов,

Н;

-нагрузка на шов,

Н;

d0 – диаметр отверстия под заклёпку, м;

z – число заклёпок;

i –число плоскостей среза;

![]() - допускаемое

напряжение, Па.

- допускаемое

напряжение, Па.

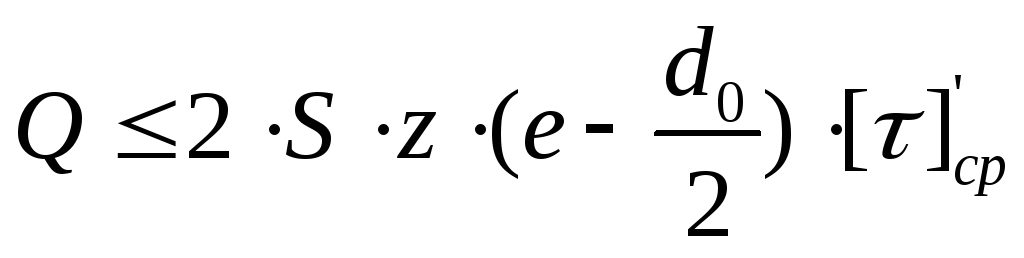

2. На смятие поверхности заклёпок и стенок отверстия:

![]()

![]()

![]()

![]()

![]() ,

(2.2)

,

(2.2)

где S – меньшая из толщин склёпываемых деталей, м;

![]() см

- допускаемое

напряжение на смятие для менее прочного

из контактирующих материалов, Па.

см

- допускаемое

напряжение на смятие для менее прочного

из контактирующих материалов, Па.

3. На растяжение в деталях (сечение I-I (рисунок 2.3)):

![]() ,

(2.3)

,

(2.3)

где t – шаг шва, м;

m – число отверстий в сечении I-I;

![]() р

– допускаемое

напряжение на растяжение, Па.

р

– допускаемое

напряжение на растяжение, Па.

4. На срез края детали (сечение II-II (рисунок 2.3)):

,

(2.4)

,

(2.4)

где е – расстояние от края детали до оси заклёпки, м;

![]() -

допускаемое напряжение на срез для

соединяемых деталей, Па.

-

допускаемое напряжение на срез для

соединяемых деталей, Па.

Таблица 2.1 - Допускаемые напряжения для заклёпочных соединений

|

Вид напряжения |

Допускаемые напряжения, МПа | |

|

материал | ||

|

Ст2 |

Ст3 | |

|

Срез заклёпок

|

120 |

120 |

|

Смятие

заклёпок или деталей

|

260 |

300 |

|

Растяжение

деталей

|

140 |

160 |

|

Срез деталей

|

90 |

100 |

Порядок выполнения работы:

1.На конструкции заклёпочного соединения произвести замеры основных элементов соединения, указанных в таблице 2.2.

2.Используя

результаты замеров и данных таблицы

2.1 по зависимостям 2.1 - 2.4, произвести

расчёт заклёпочного соединения и

определить нагрузку ![]() ,приемлемую для

данной конструкции.

,приемлемую для

данной конструкции.

3.Заполнить таблицу 2.2.

Таблица 2.2 - Полученные результаты

|

Измеренные параметры |

Вычисленные параметры | ||||||||||

|

d0, мм |

i |

z |

S, мм |

t, мм |

m |

е, мм |

Q, Н | ||||

|

При срезе заклёпок |

При смятии деталей или заклёпок |

При растяжении деталей |

При срезе деталей |

Пре-дель-ное зна-че-ние | |||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Контрольные вопросы

1.Пояснить технологию изготовления заклёпочного шва.

2.В чём заключается преимущество горячей клёпки?

3.Каковы достоинства и недостатки заклёпочных соединений?

4.Какие используются типы заклёпок и из каких материалов они изготавливаются?

5.По каким условиям прочности производится расчёт заклёпочных швов?

6.Почему в используемой в работе конструкции отдано предпочтение именно заклёпочному соединению?