OTPP_1

.pdf

22.03.2013

|

|

Литература |

|

|

|

Материалы, применяемые в |

|

|

|

|

|

полиграфии |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. |

Молин А.Я. Фотонабор.М., Книга, 1972. |

|

|

|

Материалы, применяемые в |

|

14. |

Эпштейн С.Я. Фотонаборныемашины. М., Книга, 1972. |

|

|

|

||

|

|

|

полиграфии, условно делятся: |

|||

15. |

Синяков М.Н. Технологияизготовления фотомеханических |

|

|

|

||

|

|

печатных форм. М., Книга, 1974. |

|

• |

на основные, непосредственно |

|

16. |

Бабяк Б.М., Глушко В.Д. Фототехническиепленки и их |

|

||||

|

|

обработка. М., Книга, 1968. |

|

|

|

входящие в состав готовой продукции, |

17. |

Волынская Р.Н. Химия репродукционных процессов. М., |

|

|

|

||

18. |

Химия, 1973. |

в |

|

|

и |

|

Полянский Н.Н., Рамзина З.П. Копировальный процесс |

• |

вспомогательные,предназначенные |

||||

19. |

высокой и офсетной печати. М., Книга, 1967. |

|

||||

Волчек В.Л. Отделка полиграфической продукции. М., Книга, |

|

|

|

для обслуживания технологических |

||

|

|

1988. |

|

|

|

|

20. |

Алексеев Г.А. Красочныеаппараты ротационных машин |

|

|

|

процессов. |

|

|

|

высокой и плоской печати. М., 1980. |

|

|

|

|

21.Флексографскаяпечать. М., 1986.

22.Вольфганг Валенски. Бумага + Печать, М., 1996.

Полиграфические материалы

•Печатные материалы

•Печатные краски

•Лаки

Основные материалы

Основные материалы, используются для запечатывания.

•Это — бумага, в меньшей степени — картон, покровные и переплетные материалы;

•в специальных видах печати—металл, стекло, полимерные материалы;

•для создания изображений — краски и полиграфическая фольга;

•для переработки отпечатанных полуфабрикатов в готовую продукцию — переплетные и отделочные материалы.

Печатные материалы

•Бумага

•Полимерные пленки

Вспомогательные материалы

Вспомогательныематериалы, делятся на специфические для полиграфии, например для изготовления форм, пробельных элементов, красочных валиков, и на материалы общего назначения, применяемые и в иных отраслях производства,— химикаты, смазочные материалы и пр.

1

22.03.2013

ОСНОВНЫЕ МАТЕРИАЛЫ |

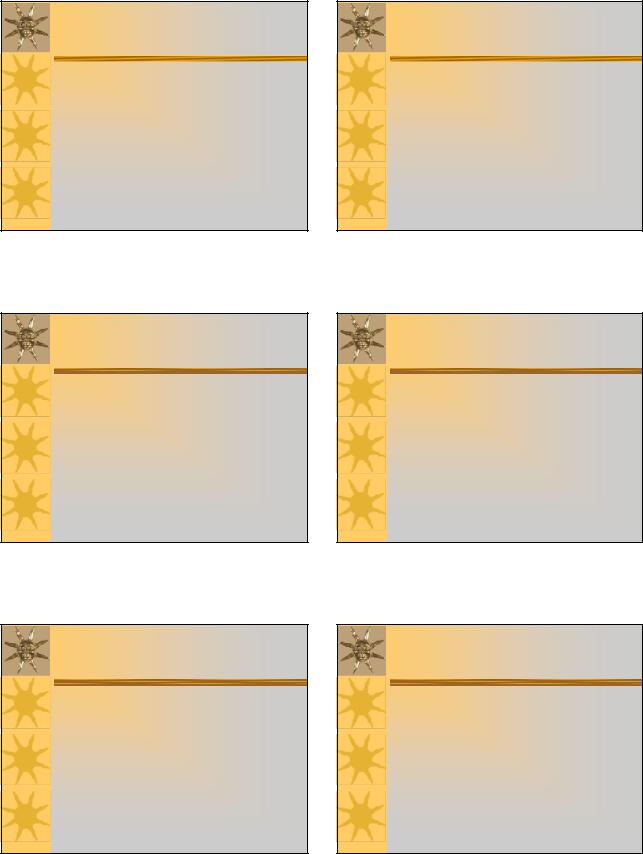

Древесина |

Бумага как материал для печатания

•Бумага - это тонкий листовой материал, состоящий в основном из переплетенных и скрепленных между собой растительных волокон.

•Помимо волокнистого материала для придания бумаге необходимых свойств в ее состав могут вводиться наполнители, проклеивающие и красящие вещества, некоторые специальныедобавки.

Основные этапы изготовления бумаги

Древесное сырье и его характеристика

•Главным видом сырья является древесина хвойных и лиственных пород. Отличие химического состава древесных пород также существенно сказывается на выходе и свойствах получаемых из них волокнистых полуфабрикатов

Основные полуфабрикаты для изготовления бумаги

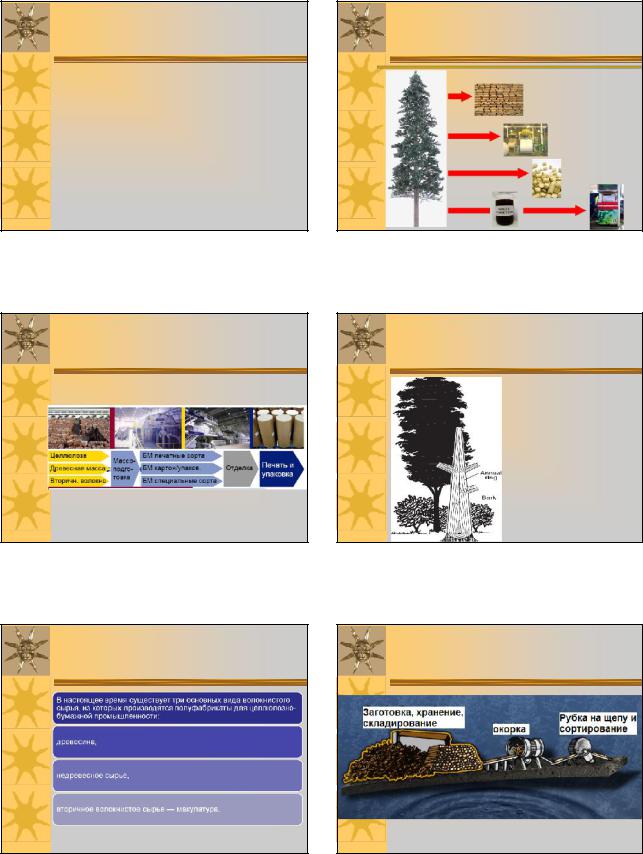

Основные стадии подготовки древесины

2

22.03.2013

Методы хранения древесногосырья |

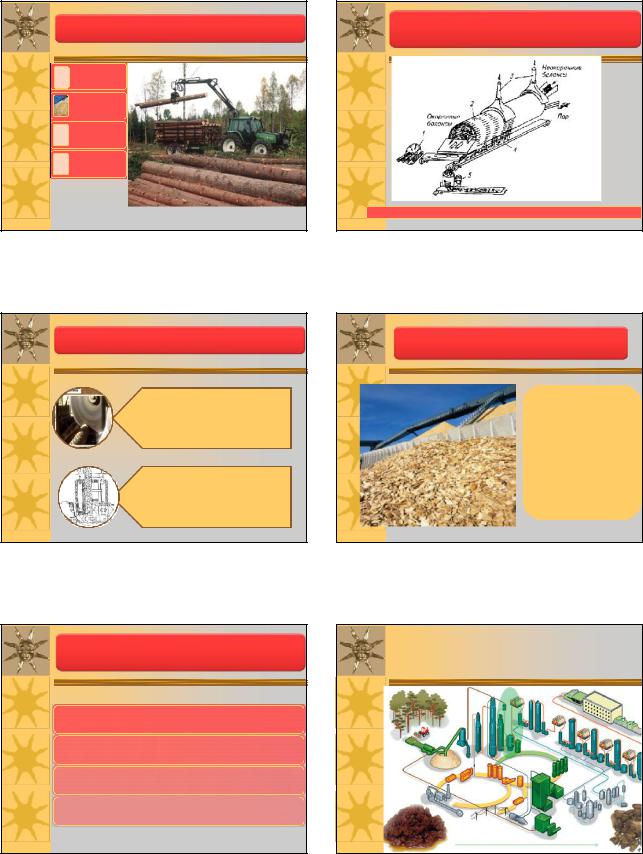

Устройство и принцип работ барабана для |

|

сухой окорки баланса |

I - кольцевой спрыск; 2 - барабан,3 — вытяжная вентиляция; 4 - транспортердля коры, 5 - корорубка

Подготовка древесины к переработке |

Распиловка древесины |

Окорка древесины (балансы |

перед измельчением в щепу |

или перед дефебрированием |

должны быть очищены от |

коры) |

Рубка балансов в щепу |

Задачей рубки |

является |

измельчение |

окоренных балансов |

в щепу, однородную |

по размерам (длина |

16-20 мм, ширина |

20-25 мм, толщина |

2-3 мм) и с гладким |

отрубом. |

Окорка древесины |

Варка целлюлозы |

В практике применяется в основном механические методы, в которых кора отделяется от ствола различными приемами:

срезанием острыми ножами,

трением балансов друг о друга;

сдиранием по слою камбия и смыванием струей воды под очень высоким давлением.

3

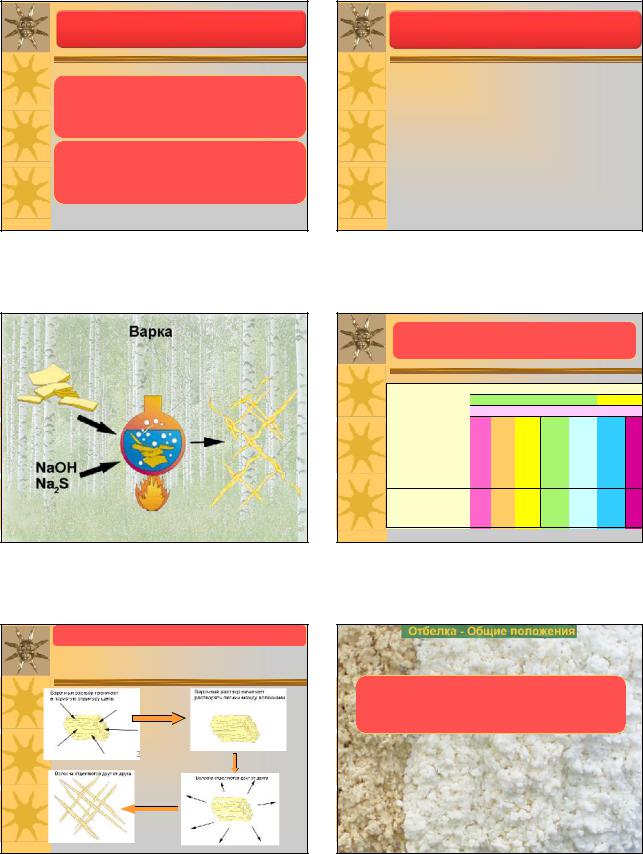

Методы варки целлюлозы

По виду и свойствам применяемыхрастворов химическихреагентов различают: щелочные, нейтральныеи кислотные методы варки.

Фактором, определяющим принадлежность конкретного метода варки к щелочным, нейтральнымили кислотным, является концентрацияводородных ионов (активная кислотность) в применяемомварочном растворе, характеризуемая водородным показателем рН.

22.03.2013

Основные виды полуфабрикатоввысокого выхода

•Древесноймассойназывают волокнистый полуфабрикат, получаемый механическимразделениемдревесины на волокна.

•ДМ – один из самыхэкономическихполуфабрикатов: при ее изготовлении достигается95-98% выход волокна из древесины.

•В ее производстве отсутствуют процессы варки, приготовления и регенерациихимикатов

•ДДМ – дефибрернаядревеснаямасса(обычного типа)

•ТММ - термомеханическаямасса

•ХТММ – химико-термомеханическаямасса

•БХТММ – беленаяхимико-термомеханическаямасса

Цель варки |

Целью варки при производстве химической целлюлозы является |

удаление лигнина, связывающего волокна с помощью обработки щепы |

химикатами при повышенной температуре, что позволяет легко |

разделить щепу на волокна. |

Свойства различных полуфабрикатов, полученных из древесины ели и осины

Показатель |

|

|

Древесная порода |

|

|

||

|

|

|

Ель |

|

|

Осина |

|

|

|

Вид волокнистого полуфабриката |

|

||||

|

ДДМ |

ТММ |

ХТММ |

БХТММ |

БСФАЦ |

БХТММ |

БСФ |

Выход, % |

96 |

94 |

92 |

90 |

46 |

85 |

57 |

Степень помола, 0ШР |

68 |

68 |

68 |

32 |

32 |

32 |

32 |

Пухлость, см3/г |

2,5 |

2,7 |

2,5 |

2,7 |

1,3 |

2,0 |

1,4 |

Разрывная длина, км |

2,8 |

4,4 |

4,8 |

4,4 |

10,5 |

5,0 |

8,0 |

Сопротивление |

4,4 |

8,0 |

8,8 |

11,3 |

10,0 |

6,2 |

9,1 |

раздиранию, мН м2/г |

|

|

|

|

|

|

|

Белизна, % ISO |

59 |

55 |

60 |

78 |

88 |

80 |

90 |

Непрозрачность, % |

97 |

95 |

94 |

82 |

68 |

86 |

72 |

Относительная |

100 |

168 |

180 |

201 |

355 |

182 |

25 |

прочность, % |

|

|

|

|

|

|

|

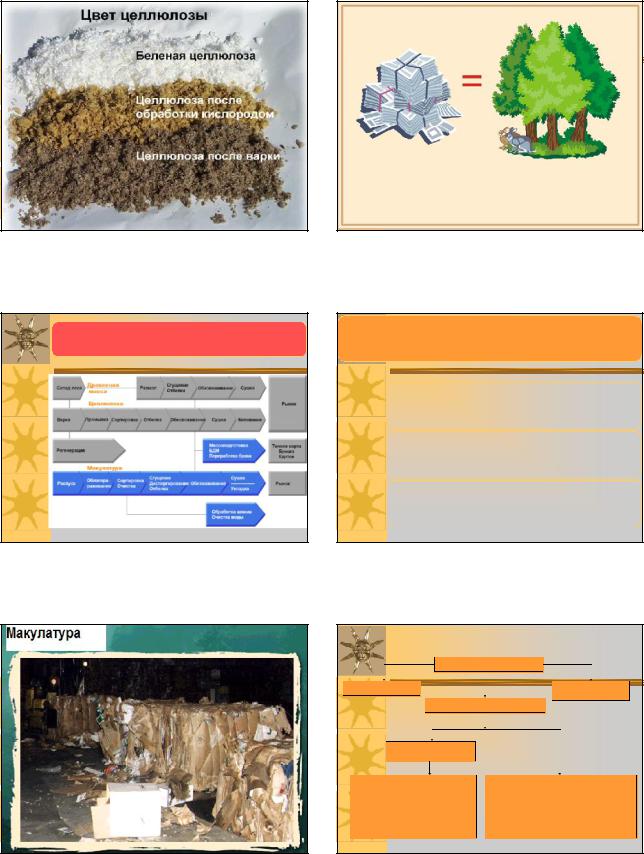

Целью отбелки является повышениебелизны и снижениесорности целлюлозы(улучшение чистоты). Это происходит или в результате удаления, или отбеливания окрашивающихвеществ в целлюлозе. Поскольку остаточныйлигнин вносит основной вклад в цвет небеленой целлюлозы,он должен быть удален или обесцвечен

4

22.03.2013

Основные стадии производства целлюлозы и древесной массы

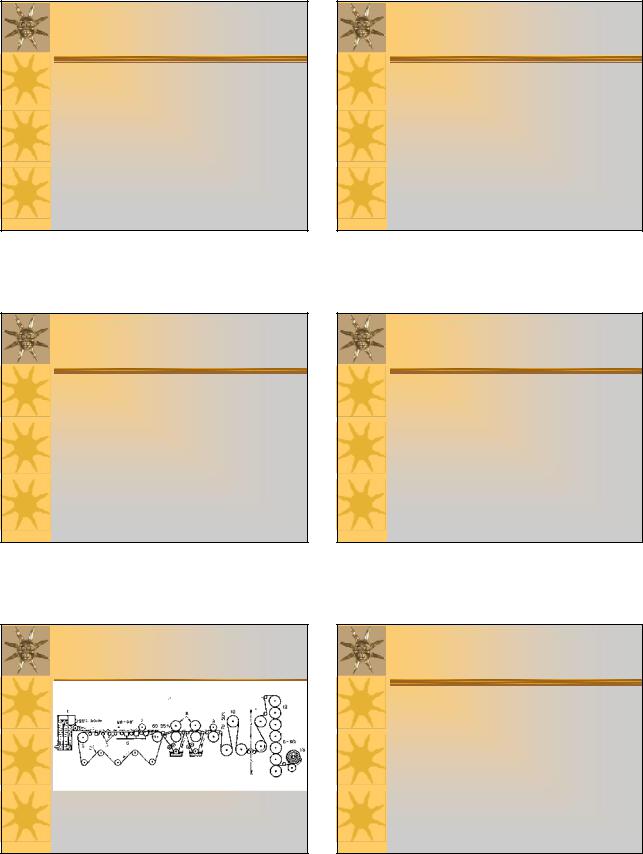

1 тонна макулатуры заменяет около 4 м3 древесины, что предотвращает вырубку 3-4 деревьев.

Ежегодно в России образуется порядка 2 млн.тонн макулатуры.

В Россиии других странахСНГ макулатура,в зависимостиот композиционного состава,цветаи степенизагрязнения, подразделяетсяна марки,представленныев Международном стандарте (ГОСТ10700 — 97), который предусматриваеттри группы качестваи 13 марок макулатуры.

Перваягруппа А — высокого качества, включает в себя марки МС-1, МС-2,

МС-3 и МС-4. Это отходы производства всех видов бумаги (кроме газетной), а также использованные невлагопрочные, неармированные бумажные мешки

(МС-4).

Вторая группаБ — среднего качества, включает марки МС-5, МС-6, МС-7.

Это отходы производства и потребления бумаги и картона (кроме электроизоляционного, кровельного и обувного картона) чистые и с печатью, а также использованная продукция полиграфической промышленности (кроме газет), изданная на белой бумаге (без переплетов, обложек и корешков).

Третья группа В — низкого качества, включает в себя марки от МС-8 до МС13. Это отходы производства и потребления газетной бумаги, гильзы, шпули, втулки, литые изделия, бумага и картон с покрытиями и пропиткой темных цветов, а также светочувствительная и запечатанная на аппаратах множительной техники бумага.

Классификация печатных видов бумаги |

|

Печатныевиды бумаги |

|

Газетная бумага |

Книжно-журнальная |

|

бумага |

Специальные видыбумаги |

|

Бумага для печати |

|

без печатной формы |

|

Для электрофотографии |

Документная, банктнотная, |

картографическая,для словарей, |

|

(ксерографии),струйной печати, |

офисная, самокопировальная, |

электрогнрафии (электростатики), |

самоклеящаяся,оформительская |

термографии,фотографии |

(обложечная, форзацная, декоративная), |

|

для рекламы, с водяными знаками |

5

Классификация печатных видов бумаги в зависимости от технологических факторов ее производства

Технологический |

Подвид бумаги |

Особенности свойств, технологии, назначение |

фактор |

|

|

Состав по |

Чистоцеллюлозная |

Содержит 100% древесной целлюлозы; |

волокну |

|

допускается введение в композицию не более 20% |

|

|

беленой древесной массы |

|

С содержанием |

Высокое содержание древесной массы: |

|

древесной массы |

до 100% (газетная и книжно-журнальная); |

|

|

до 50-75% (книжная и книжно-журнальная) |

|

Бумага с |

Содержит макулатуру, в том числе 100% |

|

содержанием |

вторичных волокон. Бумага газетная, книжно- |

|

макулатуры |

журнальная, офисная, включая бумагу для |

|

|

ксерокопирования, полиграфический картон. |

|

С использованием |

Содержит волокна хлопка, льна, кукурузы, |

|

недревесного |

соломы, тростника и др. Специальные, |

|

сырья |

защищенные от подделки бумаги (банктнотная, |

|

|

для ценных бумаг, акцизных марок и пр.), |

|

|

оформительская, декоративная (для буклетов, |

|

|

альбомов, постеров и пр.) |

22.03.2013

Классификация печатных видовбумаги в зависимости от технологических факторов ее производства

Технологический |

Подвид бумаги |

Особенности свойств, технологии, |

фактор |

|

назначение |

Поверхностная |

Каландрированная |

Имеет матовую поверхность |

отделка |

|

|

|

Суперкаландрированная |

Имеет сомкнутую поверхность с лоском |

|

С тиснением |

Имеет поверхность с выпукло-вогнутым |

|

|

рисунком |

Классификацияпечатных видов бумаги в зависимости от технологических факторов ее производства

Технологический |

Подвид бумаги |

Особенности свойств, технологии, назначение |

фактор |

|

|

Вид сетки, |

С ровной |

Отлив бумажного полотна производиться на |

применяемой для |

поверхностью |

гладкой сетке; используются прессовые сукна |

отлива бумаги, вид |

|

с ровной поверхностью |

прессовых сукон, |

|

|

эгутер |

С водяными |

Отлив бумажного полотна производится на |

|

||

|

знаками |

сетке со штампованными или филигранными |

|

|

водяными знаками и рельефным эгутером |

|

С рельефной |

Отлив бумажного полотна производится на |

|

поверхностью |

сетке с рельефным эгутером, возможно |

|

|

использование прессовых сукон с рельефной |

|

|

поверхностью |

Классификация печатных видовбумаги в зависимости от технологических факторов ее производства

Технологический |

Подвид бумаги |

Особенности свойств, технологии, |

фактор |

|

назначение |

Окрашивание, |

Окрашенная в массе |

Равномерное окрашивание (интенсивное и |

придание |

|

постельное). Создание эффекта |

оптических |

|

«мраморности», введение окрашенных |

свойств |

|

элементов для получения оптических |

|

|

эффектов |

|

Окрашенная с |

Равномерное окрашивание (интенсивное и |

|

поверхности |

постельное). Неравномерное |

|

|

окрашивание, одностороннее |

|

|

окрашивание. Придание бумаге |

|

|

специальных оптических эффектов, |

|

|

например, нанесение цветных полос, |

|

|

красителей, невидимых при обычном |

|

|

освещении, но видимых при определенных |

|

|

длинах волн. |

Классификация печатных видовбумаги в зависимости от технологических факторов ее производства

Технологический |

Подвид бумаги |

Особенности свойств, технологии, назначение |

фактор |

|

|

Поверхностная |

С поверхностной |

Масса наносимого на сторону покрытия |

обработка |

проклейкой |

0,5 – 4,0 г/м2 |

|

Пигментированная |

Масса наносимого на сторону покрытия |

|

|

1,0 – 7,0 г/м2 |

|

Мелованная |

Легкое мелование (полупокрытие), масса |

|

|

покрытия 10 – 15 г/м2 |

|

|

Полное покрытие: |

|

|

Двухкратное, масса покрытия 20-30 г/м2 и |

|

|

более |

|

|

Трехкратное, масса покрытия свыше 50 г/м2 |

|

|

Литое мелование, масса покрытия свыше |

|

|

30 г/м2 |

Европейская классификация печатныхвидов бумаги в зависимости от особенностейее технологии

Обозначения подвида бумаги |

Состав по волокну |

Вид отделки и обработки поверхности |

MWC(Medium Weight Coated) |

|

Суперкаландрированная (лощеная) или |

|

||

С содержанием |

||

|

древесной массы |

матовая с двойным покрытием (полное |

|

|

мелование) |

LWC (Light Weight Coated) |

|

Суперкаландрированная или матовая с |

|

|

одинарным покрытием (полупокрытие) |

MFC(Matt FreeCoated) |

|

Матовая с одинарным покрытием |

SC (Super Calendared) |

|

Суперкаландрированная без покрытия |

MF(Matt Free) |

|

Матовая без покрытия |

WF/ HWC (Wood Free/ Heavy |

Чистоцеллюлозные |

Суперкаландрированная или матовая с |

Weight Coated) |

(Wood Free) |

тройным покрытием (полное |

|

|

покрытие) |

WF/ MWC (Middle Weight |

|

Суперкаландрированная или матовая с |

Coated) |

|

двойным покрытием (полное |

|

|

покрытие) |

WF/ LoWC (Light Weight |

|

Суперкаландрированная или матовая с |

Coated) |

|

одинарным покрытием |

WF/ MF(Matt FreeCoated) |

|

Матовая без покрытия |

6

Изготовление бумаги из полуфабрикатов

Изготовление бумаги и картона из волокнистых полуфабрикатов складывается из следующих этапов:

•приготовление бумажной массы,

•отлив бумаги и ее отделка.

22.03.2013

Размол

•Размол заключается в механической обработке волокнистого материала в водной среде. В результате волокнам придается способность к формированию структуры бумаги и образованию межволоконных связей.

•Для размола используют высокопроизводительное оборудование непрерывного действия — дисковые или конические мельницы.

•Все составные части полуфабрикатов размалывают отдельно, каждую по своему режиму, и смешивают в соответствии с составом данного вида бумаги.

Изготовление бумаги из полуфабрикатов

Сущность производства бумаги состоит в формировании листа из волокнистого материала. Это происходит на сетке бумагоделательной машины в результате удаления воды из бумажной массы, представляющей собой сильно разбавленную водой суспензию волокнистого материала. Вода отфильтровывается через сетку, волокна смыкаются и переплетаются между собой. Чтобы лист был прочным, плотным и гладким, волокнистый материал специально подготавливают.

Проклейка

•Проклейка — физико-химическая обработка волокна для снижения гидрофильности бумаги (гидрофобизующая проклейка) и для улучшения связей между волокнами в бумаге (связывающая проклейка). Для этого применяют разные гидрофобизующие и связывающие проклеивающие вещества.

•Существуют два способа проклейки—проклейка в массе (проклеивающие вещества вводятся в бумажную массу до отлива бумаги) и проклейка поверхностная (проклеивающие вещества наносятся на поверхность готовой бумаги во время ее отделки).

Приготовление бумажной массы

Приготовление бумажной массы включает:

•размол волокнистых материалов;

•их проклейку;

•введение в бумажную массу наполнителей, красителей и других веществ согласно составу данного вида бумаги;

•регулировку концентрации.

После каждой операции массу очищают от посторонних включений.

Наполнители

Для повышения белизны, гладкости и снижения светопроницаемости бумаги в бумажную массу вводят наполнители — белые порошкообразные, нерастворимые в воде минеральные вещества: каолин, сернокислый барий, тальк, диоксид титана и др.

Частицы наполнителя механически и адсорбционно удерживаются волокнами бумаги.

Наполнители снижают прочность бумаги и делают ее более мягкой, легко деформируемой, потому что их частицы затрудняют контакты между волокнами и уменьшают количество связей в структуре бумаги.

Кроме того, наполнители увеличивают массу бумаги, в результате уменьшается расход волокнистого материала.

7

Отлив бумаги

•Отлив заключается в формировании структуры листа при отфильтровывании воды из бумажной массы.

•На современных бумагоделательных машинах формирование листа происходит на непрерывно движущейся бесконечной сетке. Перед подачей бумажной массы на сетку ее разбавляют водой для равномерного распределения волокна. В зависимости от толщины бумаги, скорости работы машины, степени помола и других факторов содержание волокна доводят до концентрации 1,2—0,1%. После этого массу окончательно очищают от примесей и подают на бумагоделательную машину.

22.03.2013

Сеточная часть

•Сеточная часть представляет собой непрерывно движущуюсясетку (2) до 8—10 м, натянутуюмежду груднымвалом (3). Сетка поддерживается от провисаниярегистровымипланкамиили валиками (5), а ее натяжение регулируется натяжными валиками.

Бумагоделательная машина

•Бумагоделательная машина - агрегат непрерывного действия приготовления бумаги (картона) из бумажной массы. В ней последовательно выполняются операции влагоотделения, прессования, сушки и отделки бумаги.

•Она состоит из четырех частей: сеточной, прессовой, сушильной и отделочной.

Прессовая часть

Прессовая часть бумагоделательной машины состоит из двух-трех прессов (8), каждый из которых представляет собой два металличееских вала, один из которых покрыт резиной. Между валами проходит бесконечная суконная лента, по которой проводится бумажное полотно. В конце прессовой части установлен офсетный, или сглаживающий пресс (9), через который бумага проводится без сукна. Он сглаживает бумагу, частично устраняя следы сетки и сукон, что повышает качество бумаги и улучшает ее контакт и теплообмен с поверхностью сушильных цилиндров. В прессовой части влажность бумажного полотна снижается до 60— 70%. Затем полотно поступает в сушильную часть, в которой оно огибает ряд сушильных металлических цилиндров, обогреваемых паром (10). Окончательно высушенная бумага содержит 5—6% влаги.

Схема бумагоделательной машины

1 – напорно-распределительное устройство; 2 – сетка; 3 – грудной вал; 4 – отсасывающий гауч-вал;

5 – регистровыевалики; 6 – отсасывающие ящики; 7 – ровнительныйвалик; 8 – прессы; 9 – офсетный пресс; 10 – сушильные цилиндры;11 – холодильные цилиндры;

12 – каландр; 13 – накат готовой продукции.

Отделкабумаги

В сушильной части машины заканчивается формирование бумаги. Но для повышения ее качества, придания ей соответствующих свойств, товарного вида и обеспечения сохранности при пользовании ею ее

подвергают отделке. Некоторые операции отделки можно рассматривать как процесс изготовления специальных видов бумаги.

8

Каландрирование

•Как правило, все виды бумаги подвергаются каландрированию непосредственно в бумагоделательной машине — в ее отделочной части.

•Для этого в машину после сушильной части встраивают так называемый «машинный каландр». Он состоит из нескольких металлических полированных валов, расположенных друг над другом. Проходя между валами, бумага сжимается под их давлением. Волокна сближаются, наполнитель проникает между ними и заполняет неровности поверхности.

•В результате уменьшается толщина и выравнивается поверхность бумаги, повышаются ее однородность по толщине, гладкость, плотность и снижается пористость.

22.03.2013

Бумага для высокой печати

В высокой печати пропечатка изображения происходит под давлением, вызывающим сжатие бумаги в зоне печатающих элементов с одновременным растяжением по их краям. Это компенсирует неровности бумаги, неоднородности роста печатающих элементов, а также погрешности печатающего устройства. При больших давлениях, свойственных высокой печати с жестких форм, деформации могут быть необратимымии проявляться в виде оборотногорельефа. Главными свойствамибумагидля высокой печати,

обеспечивающими ее контакт с печатающими элементами формыи уменьшающими оборотный рельеф, являются гладкостьи мягкость.

АССОРТИМЕНТ БУМАГИ ДЛЯ ПЕЧАТАНИЯ

К бумаге для печатания предъявляются требования, соответствующие, во-первых, особенностям данного вида печатной продукции, во-вторых, условиям полиграфической технологии. Но все виды бумаги для печатания должны иметь:

•однородную равномерную структуру и ровную сомкнутую поверхность, хорошо воспринимающую печатную краску;

•достаточную белизну (если бумага не окрашена), непрозрачность и светостойкость;

•однородный без разнооттеночности цвет;

•достаточную механическую прочность и способность деформироваться под нагрузкой без заметных остаточных деформаций;

•минимальную абразивность во избежание износа форм, а также быть химически инертной;

•чистую поверхность с минимальной сорностью, без складок и морщин, пятен, механических повреждений и других дефектов.

Тонкая бумага для высокой печати

Издания большого объема (энциклопедии, словаря, справочники) для компактности снижения массы печатают на особо тонкой бумаге массой 1 м2 50-40 г и менее. Прочность тонкой бумаги обеспечивается повышенной разрывной длиной, что достигается подбором волокнистого материала и подготовкой бумажной массы.

Для обеспечения непрозрачности в качестве наполнителя наряду с каолином вводится TiO2; а для повышения белизны—оптический отбеливатель.

Ассортимент бумаги для печатания

Ассортимент бумаги для печатания издательской продукции классифицируют:

1)по назначению(для высокого, офсетного (плоского) и глубокого способов печати);

2)по волокнистомусоставу.

3)по толщине или практически по массе 1 м2.

Для изданий разных видов вырабатывается бумага разной массы 1 м2, вплоть до 240 г. Но для массовых изданий изготавливают в основном тонкую бумагу массой 1 м2 60—70 г в целях экономии сырья, а также компактности и легкости книг.

Газетная бумага

Особенность газетного производства — быстрота и своевременность печатания газет. Необходимое для этого быстрое закрепление краски на газетной бумаге обеспечивается се высокой впитывающей способностью. Поэтому газетная бумага должна быть пористой (пористость около 60%). В волокнистом составе газетной бумаги преобладает древесная масса – не менее 75%.

9

22.03.2013

Бумага для офсетной печати

В офсетной печати перенос краски с формы на оттиск осуществляется через резинотканевую офсетную пластину, деформация которой компенсирует неровности бумаги и метрические погрешности печатного устройства. Поэтому в офсетной печати можно использовать менее гладкую и мягкую бумагу, чем в высокой.

Вторая особенность офсетной печати — увлажнение формы— предъявляет к бумаге требования влагостойкости и ограничения деформации при увлажнении. Поэтому офсетная бумага имеет повышенную степень проклейки.

Картографическая бумага

Карты печатают офсетным способом, поэтому картографическая бумага должна соответствовать всем требованиям, предъявляемым к офсетной бумаге, и специфике производства карт и условиям их использования.

Картографическая бумага должна быть прочной и износоустойчивой, особенно на излом, высокой белизны. Поэтому ее готовят из высококачественного волокнистого материала — беленой сульфатной и сульфитной целлюлозы и хлопка. Повышают белизну оптический отбеливатель и наполнитель, который вводят в небольшом количестве, чтобы не ухудшить ее механических свойств.

Высокая степень проклейки придает картографической бумаге водостойкость, необходимую не только при печатании, но и при использовании карт в полевых условиях.

Бумага для глубокой печати

Печатающие элементы формы в способе глубокой печати представляют собой углубления на гладкой цилиндрической поверхности, образующей пробельные элементы. При печатании бумага должна контактировать со всеми печатающими элементами и слегка вдавливаться в них, чтобы извлечь из них краску, поэтому основные требования к бумаге для способа глубокой печати — высокая гладкость и мягкость, кроме того, повышенная чистота поверхности и минимальная сорность.

Бумага для глубокой печати делается из качественного волокнистого материала. Повышенная гладкость и белизна достигаются большим количеством наполнителя. Размол волокнистого материала, введение в бумажную массу наполнителей и каландрирование придают бумаге равномерную мелкопористую структуру, необходимую для восприятия маловязкой краски, применяемой в глубокой печати.

10