- •Определения производственного и технологического процессов, описание единичного, серийного и массового типов производств.

- •Технологическая документация. Естд. Виды технологических документов. Правила проектирования тд.

- •Гибкая автоматизация тп, пример гибкой автоматизированной линии сборки и монтажа ячеек эвс.

- •Технологическая подготовка производства, задачи, решаемые тпп. Технологическая подготовка производства

- •Задачи, решаемые тпп:

- •Печатные платы, технологические и функциональные элементы пп.

- •Конструкторско-технологические разновидности печатных плат.

- •Многослойные печатные платы. Конструкторско – технологические варианты и особенности изготовления мпп.

- •Технологии изготовления печатных плат. Краткая характеристика, особенности реализации.

- •Варианты сборки и монтажа ячеек эвс.

- •Разновидности сборки компонентов на печатных платах.

- •Методы микроконтактирования при монтаже ячеек эвс.

- •Методы оценки смачиваемости поверхностей припоем.

- •Пайка при монтаже ячеек эвс. Механизм пайки.

- •Классификация групповых симультанных способов пайки.

- •Разновидности пайки оплавлением дозированного припоя.

- •Классификация способов сварки в производстве эвс. Термокомпрессионная микросварка

- •Контактная микросварка

- •Термозвуковая микросварка

- •Ультразвуковая микросварка

- •Разновидности пайки волной припоя.

- •Разновидности сварки плавлением.

Разновидности сборки компонентов на печатных платах.

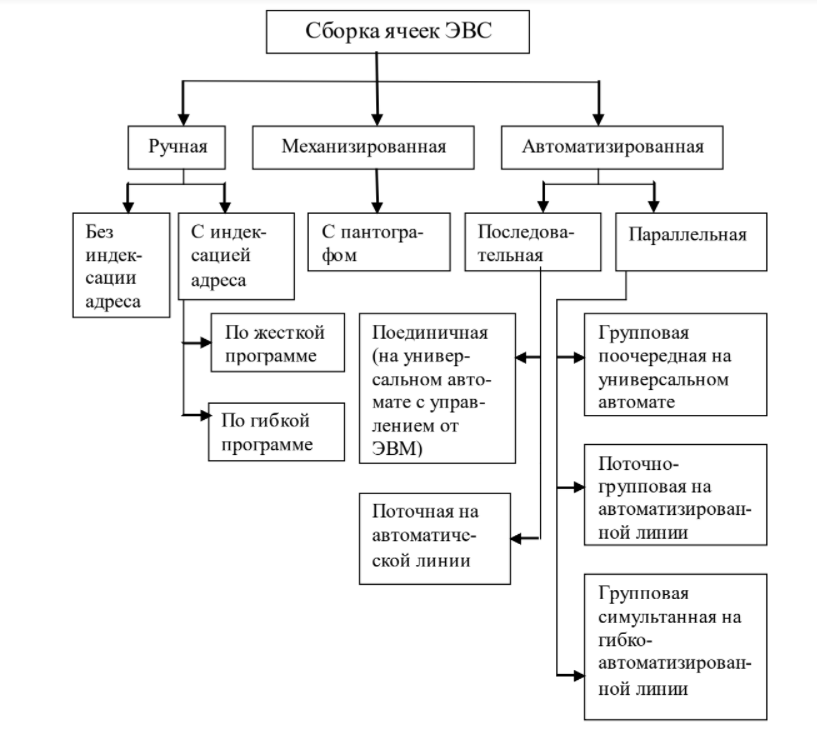

Лекция 10 В зависимости от типа производства сборка может выполняться вручную, механизиро-

ванным или автоматизированным способами (рис. 10.1). Применение ручной сборки эконо-

мически выгодно при производстве менее 1000 сборочных узлов (СУ) в месяц небольшими

партиями (до 100 СУ) с количеством электрорадиокомпонентов (ЭРК) не более 100 шт. (пре-

имущественно ТМК) на одной ПП. Существенным достоинством ручной сборки является

возможность постоянного визуального контроля, что позволяет использовать нежесткие до-

пуски на размеры выводов, контактных площадок и монтажных отверстий, обнаруживать

дефекты ПП и ЭРК в процессе сборки. Однако, ручная сборка требует наибольшего времени

на ее осуществление, большого опыта и напряжения исполнителя, что все же не исключает

ошибок при сборке. С увеличением плотности размещения ЭРК на ПП применяют оборудо-

вание с пантографами, оснащенное механизированными укладочными головками, а если в

наборе ЭРК преобладают ПМК, то целесообразно использовать автоматизированное обору-

дование с управлением от ЭВМ. В условиях массового производства однотипных СУ приме-

няют многомодульные автоматизированные линии сборки.

Методы микроконтактирования при монтаже ячеек эвс.

Из гугла:

Из всех известных методов микроконтактирования для внутриузлового монтажа преимущественно использовались пайка и микросварка, а в редких случаях - микроконтактирование с применением электропроводящих клеев (контактолов). Микросварка реализуема только инструментальными способами, обеспечивающими плотный физический контакт между соединяемыми элементами, что заложено в принципе ее осуществления.

Из лекции(№9):

Микроконтактирование является ключевым этапом монтажа, обеспечивающим электрический контакт сопрягаемых электропроводящих поверхностей конструктивов для реализации ячейкой заданных электрофизических характеристик. На рис.9.1 представлены основные методы микроконтактирования, которые могут применяться при монтаже модулей 1-го уровня

Метод микроконтактирования:1)Пайка, 2)Микросварка, 3)Накрутка, 4)Обжимка, 5)Соединение контактолами

Накрутке требуется удлиненный вывод одной детали и штыревой вывод другой. Обжимка реализуется специальными инструментами и по своей природе аналогична процессу клепки.

Соединения контактолами – электропроводящими клеями используют для монтажа на ПП термочувствительных ЭРК либо ИЭТ сложной формы, когда другие методы контактирования применять нецелесообразно или невозможно.

Методы оценки смачиваемости поверхностей припоем.

Паяемость, по сути, является мерой способности монтируемой поверхности смачиваться припоем и определяется не только физико-химическими свойствами контактируемых при монтаже материалов технологической среды и самих конструктивов, но и качеством подготовки паяемых поверхностей до осуществления сборки и монтажа ЭУ.

Для контроля паяемости существует более 10 различных методов ее косвенной оценки по различным критериям качества:

· Смачиваемости

паяемых поверхностей припоем

характеризуется значением краевого

угла (или угла смачивания)

![]() паяемых элементов конструктивов,

значение которого должно соответствовать

паяемых элементов конструктивов,

значение которого должно соответствовать

![]() для

обеспечения хорошей паяемости.

для

обеспечения хорошей паяемости.

· Если контроль паяемости осуществляется по площади смачивания то образей погружают в расплавленный припой на время, соответствующее времени облуживания или пайки, а затем визуально определяют качество и площадь смачивания припоем поверхности образца (более 95% от всей площади поверхности образца должно быть однородно покрыто припоем). Благодаря простоте реализации, этот метод получил наибольшее распространение.

· Контроль паяемости по площади растекания дозы припоя по образцу позволяет выявить зависимость паяемости от небольших изменений действующих факторов в процессе облуживания или пайки. Паяемость плоских поверхностей может быть оценена по коэффициенту растекания, который характеризуется отношением площади , занимаемой припоем после расплавления и растекания, к площади, занимаемой дозой припоя в исходном состоянии (т.е. до оплавления и растекания):

Паяемость считается удовлетворительной,

если

![]() , а высота расплавленной дозы припоя

, а высота расплавленной дозы припоя![]() мм (рис.7.3). Метод более трудоемок, чем

предыдущий, но может быть пригоден для

отработки режимов пайки, выбора припоя,

флюса и т.д. и требует дозировки припойного

материала.

мм (рис.7.3). Метод более трудоемок, чем

предыдущий, но может быть пригоден для

отработки режимов пайки, выбора припоя,

флюса и т.д. и требует дозировки припойного

материала.

· Оценка паяемости по времени смачивания (метод рассечения капли) заключается в определении времени смачивания образца, погружаемого в каплю припоя. На нагретом столике расплавляют дозу припоя, до образования капли. В каплю припоя погружают вывод НК или другой требуемый проводник так, чтобы он рассек каплю на две части, и начинают отсчет времени. Пока вывод не успел нагреться, он припоем не смачивается и делит каплю припоя на две части. По мере нагрева вывода припой начинает его смачивать и обтекать. В момент полного смачивания вывода припой касается зонда датчика, и отсчет времени прекращается. Время смачивания в этом случае должно быть нормированным.

Менискометрический контроль паяемости заключается в измерении высоты мениска, поднявшегося по выводу НК над поверхностью расплавленного припоя в ванне под действием сил поверхностного натяжения. Чем лучше паяемость выводов, тем больше высота мениска. Высоту мениска измеряют с помощью специальной оптической головки или бинокулярного микроскопа, а затем сравнивают с нормированным значением высоты мениска.

Контроль паяемости металлизированных отверстий по времени их заполнения припоем осуществляется следующим образом. На нагретом столике расплавляют дозу припоя, затем контролируемый образец ПП (с отверстием и установленным на нем зондом датчика, связанным с таймером) приводят в контакт с расплавленным припоем, при этом таймер включается и начинается отсчет времен. Постепенно, смачивая стенки отверстия, припой поднимается вверх и касается зонда. В этот момент реле автоматически прекращает отсчет времени. Прибор снабжен принтером и стандартным интерфейсом для выдачи данных в автоматизированную систему контроля и управления ТП.

Метод менискографии (или балансный метод). Данный метод основан на оценке паяемости по величине сил, действующих между образцом и припоем при погружении образца в расплавленный припой, и их измерении во времени. В этом случае можно получить большую информацию о процессах, происходящих при облуживании или пайке, чем в случаях использования других методов.