- •Определения производственного и технологического процессов, описание единичного, серийного и массового типов производств.

- •Технологическая документация. Естд. Виды технологических документов. Правила проектирования тд.

- •Гибкая автоматизация тп, пример гибкой автоматизированной линии сборки и монтажа ячеек эвс.

- •Технологическая подготовка производства, задачи, решаемые тпп. Технологическая подготовка производства

- •Задачи, решаемые тпп:

- •Печатные платы, технологические и функциональные элементы пп.

- •Конструкторско-технологические разновидности печатных плат.

- •Многослойные печатные платы. Конструкторско – технологические варианты и особенности изготовления мпп.

- •Технологии изготовления печатных плат. Краткая характеристика, особенности реализации.

- •Варианты сборки и монтажа ячеек эвс.

- •Разновидности сборки компонентов на печатных платах.

- •Методы микроконтактирования при монтаже ячеек эвс.

- •Методы оценки смачиваемости поверхностей припоем.

- •Пайка при монтаже ячеек эвс. Механизм пайки.

- •Классификация групповых симультанных способов пайки.

- •Разновидности пайки оплавлением дозированного припоя.

- •Классификация способов сварки в производстве эвс. Термокомпрессионная микросварка

- •Контактная микросварка

- •Термозвуковая микросварка

- •Ультразвуковая микросварка

- •Разновидности пайки волной припоя.

- •Разновидности сварки плавлением.

Разновидности сварки плавлением.

Дуговая(Дуговая сварка позволяет сваривать металлические заготовки с помощью промежуточного присадочного металла. При сварке возникает электрическая дуга, в которой происходит выделение теплоты.); Аргондуговая(дуговая сварка с использованием газов для защиты места сварки от влияния атмосферных газов); Плазменная( сварка, источником энергии при которой является плазменный поток); Микроплазменная(Технология микроплазменной сварки предусматривает использование специального малоамперного источника питания, работающего на постоянном токе. Он, в свою очередь, поддерживает дежурную дугу, которая непрерывно горит между электродом и небольшим медным, водоохладительным соплом. Как только к изделию подводится плазмотрон, сразу же зажигается и основная дуга, которая уже питается от самого источника. Газ, который образует плазму, подается сквозь сопло плазмотрона, которое имеет диаметр, в пределах от 0,5 до 1,5 мм. Защитный же газ, подается через специальное керамическое сопло, в свою очередь, плазменная горелка охлаждается холодной водой. А для того, чтобы зажечь дугу, в сварочном аппарате присутствуют специальные осцилляторы, так называемой, дежурной, и основной дуги.); Электронно-лучевая(сварка, источником энергии при которой является кинетическая энергия электронов в электронном пучке, сформированном электронной пушкой.); Лазерная(Источником теплоты при лазерной сварке является луч лазера. Лучевая сварка является очень точным виде сварки плавлением.);

Контактная сопротивлением с оплавлением(это процесс сварки, при котором металлические детали, находящиеся в контакте, постоянно соединяются, нагревая их электрическим током, плавя металл в месте соединения); Газовая(Источником теплоты при газовой сварке является пламя горелки. Пламя возникает при сжигании в горелке горючих газов (ацетилен, водород и др.)).

Сварка плавлением представляет собой технологический процесс (ТП) получения неразъемных соединений элементов конструктивов электронных устройств (ЭУ) посредством местного разогрева (иногда до температуры плавления) Суть процесса сварки заключается в таком взаимном проникновении или сближении контактируемых материалов, при котором начинают действовать силы межатомного (межмолекулярного) сцепления (то есть образуются устойчивые химические связи между атомами соединяемых материалов). Выбор способа сварки зависит от физико-химических свойств свариваемых материалов, нагревостойкости сопрягаемых с ними материалов, условий проведения процесса сварки, толщины соединяемых деталей и конструкции сварного соединения (нахлесточное, стыковое и др.). Все виды сварки плавлением используются преимущественно при герметизации корпусов конструктивов ЭУ, а также для получения высокопрочных сварных швов несущих конструкций ЭВС; газовая сварка обычно применяется для вспомогательных работ в производстве ЭВС (например, при ремонте конструктивов технологического оборудования), для локальных оплавлений проволоки (например, с помощью газовой горелки) и др.

Разновидности «холодной» сварки.

Холодную сварку выполняют без нагрева, при нормальных или пониженных температурах. Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают окисную пленку на свариваемых поверхностях и сближают свариваемые поверхности до образования металлических связей между ними.

С помощью холодной сварки можно сваривать металлы, обладающие высокими пластическими свойствами при нормальной температуре. К этим металлам относятся: алюминий, золото, серебро, кадмий, свинец, цинк, титан, медь, никель, олово и их сплавы. Этот метод также применим для сварки разнородных металлов, например, меди с алюминием.

Виды холодной сварки:

· Холодная точечная сварка (сварка внахлестку).

Свариваемые детали с тщательно зачищенной поверхностью в месте соединения помещают между пуансонами, имеющими выступы. При сжатии пуансонов усилием выступы пуансонов вдавливаются в металл до тех пор, пока они упрутся в наружную поверхность свариваемых заготовок. Форма свариваемой точки зависит от формы выступа в пуансоне.

· Холодная шовная сварка.

Для холодной шовной сварки применяют специальные ролики. При этом способе сварки металл деформируется вдавливанием в него рабочих выступов вращающихся роликов (рис 20). Для сварки прямых листов непрерывные швы непригодны, т. к. уменьшают сечение деталей и по этой линии может происходить излом. Поэтому такой способ используют для сварки кольцевых и продольных швов в замкнутых контурах.

· Холодная сварка встык.

При этом способе сварки соединяемые детали закрепляют в специальных зажимах, расположенных соосно, а торцы свободных, выпущенных из зажимов концов деталей, примыкают один к другому. При осевой осадке выпущенные концы пластически деформируются, и в месте стыка образуется сварное соединение. Место сварки всегда имеет характерное утолщение по стыку. Величина свободных выпущенных концов зависит от свариваемых сечений и материала деталей.

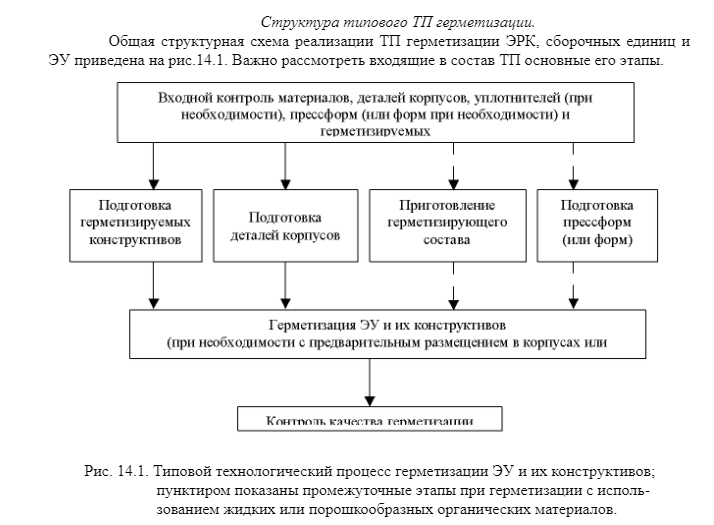

Герметизация ЭС. Классификация способов герметизации. Разновидности способов герметизации ЭС.

Для защиты электронной аппаратуры от климатических воздействий широко применяется герметизация отдельных компонентов, сборочных единиц и всего изделия в целом. Герметизация позволяет стабилизировать процессы, происходящие на поверхности или в объеме изделия и его параметры при изменении состояния окружающей среды.

Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- бескорпусные (герметизируемые методами: пропитки, обволакивания, нанесения защитных покрытий из газовой либо жидкой фаз и др.);

- корпусные (герметизируемые методами: сварки, пайки, опрессовки, литья под давлением, склеивания, механического уплотнения, заливки, капсулирования и др., включая комбинации отдельных методов).

Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- перед влагозащитой тщательно очищать изделия от всех видов загрязнений и полностью удалять присутствующую в них влагу;

- предпочтение при выборе отдавать материалам химически чистым, с низким значением влагопроницаемости и высокой нагревостойкостью, в которых отсутствуют релаксационные процессы, способствующие образованию поверхностных зарядов;

- материалы герметиков, герметизирующих корпусов и электропроводящих выводов должны иметь близкие по величине температурные коэффициенты линейного расширения (ТКЛР);

- режим отверждения герметизирующих полимерных (органических) материалов необходимо выбирать в зависимости от температуры эксплуатации ЭУ с учетом нагревостойкости применяемых материалов и предельно допустимой температуры электрорадиокомпонентов (ЭРК);

- остаточные напряжения в герметизируемых конструктивах не должны превышать прочность на разрыв герметизирующих материалов. Конструктивы, чувствительные к механическим усилиям, возникающим при герметизации, рекомендуется покрывать демпфирующим слоем из эластичного материала;

- в процессе эксплуатации герметизированных изделий выделения летучих веществ должны быть минимальны, и должен быть обеспечен нормальный температурный режим работы ЭУ;

- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

Герметизация

с использованием капсул

(то есть с получением металлополимерных

конструкций корпусов) широко применяется

для влагозащиты бескорпусных компонентов

и микросборок МЭА. Она включает подготовку

детали корпуса (капсулы либо колпачка,

изготавливаемых из легко деформируемого

металла, например, алюминия или сплавов

на его основе) методами, рассмотренными

выше, размещение в нем подготовленного

к герметизации изделия выводами наружу,

заливку компаундом пространства между

изделием и внутренней торцевой стенкой

капсулы с его последующим отверждением

(рис. 14.6,а). Качество герметизации

определяется физико-химическими и

механическими характеристиками

соединяемых материалов (модулем

упругости, ТКЛР, влагопроницаемостью,

адгезией заливочного компаунда к

поверхности капсулы и выводам и др.).

Процесс герметизации жидкими полимерными

композициями недостаточно экономичен

для условий автоматизированного

производства малогабаритных компонентов

из-за малой жизнеспособности компаунда,

трудности его дозирования, высокой

стоимости оборудования. Эти недостатки

устраняются при использовании

порошкообразных материалов, из которых

прессованием при давлении 45...50 МПа

изготавливаются калиброванные по массе

таблетки требуемой формы (см. рис. 14.6,

б). Высокая растекаемость порошкообразных

компаундов при невысокой температуре

(<150ºС), длительная жизнеспособность

при комнатной температуре, возможность

автоматического позиционирования

таблетки с требуемой точностью

относительно изделия и капсулы позволяют

считать этот метод лучшим для герметизации

капсулированием.

Герметизация

с использованием капсул

(то есть с получением металлополимерных

конструкций корпусов) широко применяется

для влагозащиты бескорпусных компонентов

и микросборок МЭА. Она включает подготовку

детали корпуса (капсулы либо колпачка,

изготавливаемых из легко деформируемого

металла, например, алюминия или сплавов

на его основе) методами, рассмотренными

выше, размещение в нем подготовленного

к герметизации изделия выводами наружу,

заливку компаундом пространства между

изделием и внутренней торцевой стенкой

капсулы с его последующим отверждением

(рис. 14.6,а). Качество герметизации

определяется физико-химическими и

механическими характеристиками

соединяемых материалов (модулем

упругости, ТКЛР, влагопроницаемостью,

адгезией заливочного компаунда к

поверхности капсулы и выводам и др.).

Процесс герметизации жидкими полимерными

композициями недостаточно экономичен

для условий автоматизированного

производства малогабаритных компонентов

из-за малой жизнеспособности компаунда,

трудности его дозирования, высокой

стоимости оборудования. Эти недостатки

устраняются при использовании

порошкообразных материалов, из которых

прессованием при давлении 45...50 МПа

изготавливаются калиброванные по массе

таблетки требуемой формы (см. рис. 14.6,

б). Высокая растекаемость порошкообразных

компаундов при невысокой температуре

(<150ºС), длительная жизнеспособность

при комнатной температуре, возможность

автоматического позиционирования

таблетки с требуемой точностью

относительно изделия и капсулы позволяют

считать этот метод лучшим для герметизации

капсулированием.

Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

Герметизация изделий в вакуумплотных корпусах из неорганических материалов приобрела особую значимость в связи с переходом на производство бескорпусных компонентов и микросборок, которые на сборку ячеек и блоков поступают только с кратковременной технологической защитой (рис. 14.7). В этом случае герметизация характеризуется: повышенной надежностью при хранении и эксплуатации (за счет заполнения полостей корпусов инертным газом, использования поглотителей влаги, обеспечения нормального теплового режима); ремонтопригодностью; возможностью гибкого сочетания общей герметизации с локальной, (в том числе без применения корпусов) а также с технологической защитой наиболее ответственных навесных компонентов и пленочных элементов; экономичностью (так как сокращается количество используемых материалов и циклов герметизации в общем производственном процессе изготовления МЭА).

18 17

Рис. 14.7. СВЧ-блок в герметичном (вакуумплотном) корпусе: 1 - узел откачки (штенгель); 2 - микросборка (ячейка) гетеродина; 3 - внутренняя стенка корпуса; 4 - межъячеечный СВЧ-переход; 5 - микросборка балансового смесителя; 6 - СВЧ-гермоввод; 7 – основа- ние корпуса; 8 - микросборка предварительного УПЧ; 9 - НЧ-гермоввод; 10 - ферритовый диск; 11 - магнит; 12 - резонатор; 13 - диод Ганна; 14 - радиатор; 15 – изолятор; 16 – крышка корпуса; 17 – уплотнители; 18 – паянный шов.

Конструкцию вакуумплотного корпуса можно видеть на рис. 14.7, а и б. Качество герметизации и степень герметичности определяются правильным выбором сопрягаемых в одном корпусе материалов и их совместимостью (согласованностью ТКЛР, высокой теплопроводностью, пластичностью, минимальной газо- и влагопроницаемостью и др.), а также надежностью реализации конкретного метода герметизации. Для изготовления вакуумплотных корпусов используются материалы: медь, латунь, мягкая сталь, алюминий и сплавы на его основе, магниевые сплавы (МА-8), титановые сплавы (ВТ1-0), никель, сплавы железа с никелем и кобальтом (29 НК), стекло, керамика (ВК-94, СКМ) и др.

Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

Детали металлических корпусов получают литьем под давлением, глубокой вытяжкой, ударным выдавливанием, фрезерованием на станках с ЧПУ, штамповкой. На поверхности деталей для улучшения качества последующей сборки наносят технологические покрытия (олово, олово-свинец, олово-висмут, никель-медь-олово - под пайку, никель - под сварку). Выводы в металлических корпусах изолируются при помощи стеклянных или керамических изоляторов (рис. 14.9), изготовленных в виде одиночного перехода либо групповой колодки. Соединение их с основанием либо крышкой корпуса осуществляется пайкой, сваркой или приклейкой с последующей заливкой компаундом места крепления. Аналогично устанавливаются в корпусе медные, латунные или коваровые откачные трубки (рис. 14.10).

Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

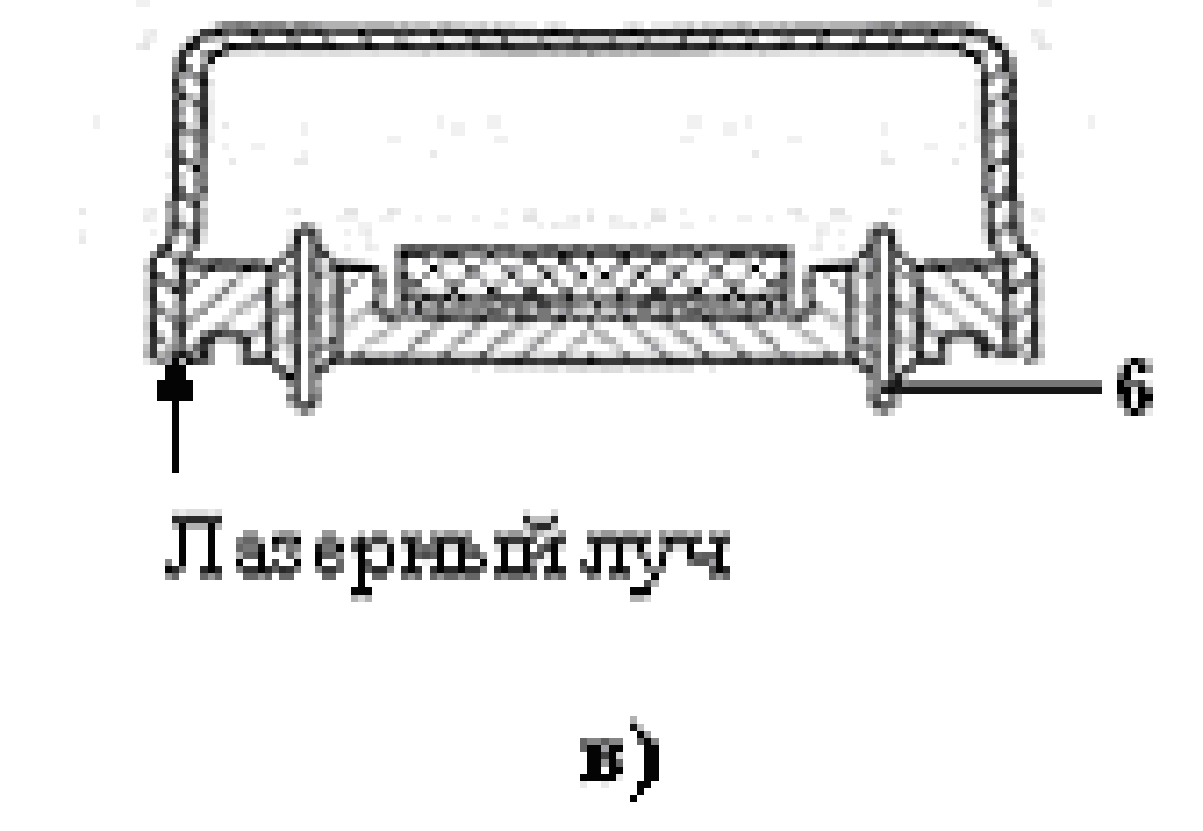

Герметизацию герметичных корпусов выполняют с применением уплотнительной резиновой прокладки и стяжки болтами с последующей защитой герметиком (клеем) мест уплотнения; прокладки и проволоки с пайкой; различных способов сварки (рис. 14.11) и др. Метод а (см. рис. 14.11) применяется для аппаратуры с малым сроком хранения. При изготовлении МЭА наиболее универсальным и надежным методом является герметизация паянным либо сварным соединением. При реализации метода б (см. рис. 14.11) в зазор между крышкой и основанием сначала укладывается прокладка из термостойкой резины, которая препятствует проникновению паров припоя и флюса в герметизируемый объем во время герметизации пайкой. На прокладку по всему периметру накладывается стальная

Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

Рис. 14.10. Методы закрепления узлов откачки: а - наиболее часто используемый вариант; б - применяется в литых корпусах; в - в блоках со значительным внутренним объёмом: 1 – корпус; 2 – трубка (штенгель); 3 – втулка; 4 – паянный шов; 5 – сварной шов; 6 – компаунд.

Рис. 14.11. Методы герметизации вакуумплотных корпусов: с применением прокладок (уплотнителей), стяжки болтами и герметика (а); прокладки, проволоки и пайки (б); лазерной сварки (в); 1 - корпус; 2 - уплотняющая прокладка; 3 - проволока; 4 - крышка; 5 - припой; 6 - гермоввод.

облуженная проволока, диаметр которой выбирается на 0,1...0,2 мм меньше ширины зазора в пазах основания и крышки корпуса. Пайка выполняется низкотемпературным припоем (ПОС-61 или др.) с применением соответствующего флюса. Для удобства разгерметизации на концах проволоки делаются петли, которые выводятся из зазора через предусмотренный паз в крышке корпуса. Для герметизации корпусов широко используются также методы сварки: контактная (конденсаторная, роликовая), электронным или лазерным лучом (см. рис. 14.11, в), аргоно-дуговая, давлением (холодная) и др. При выборе режимов сварки плавлением необходимо исключить воздействие сильного нагрева на ЭРК и образование пор в сварном соединении за счет выделения газообразных веществ (водорода, азота и др.) из основного материала и технологических покрытий. Это достигается работой на малых скоростях нагрева и охлаждения объекта, либо за счет использования импульсного