ВиЭ и монтаж / Лекции

.pdfПодпитать котел до уровня 100-150 мм, после чего прекратить питание и открыть вентиль на линии рециркуляции.

В течение первых 6 часов после отключения котла, все дверцы, лазы и гляделки должны быть плотно закрыты для равномерного охлаждения котла.

При останове котла на ремонт , через 8 часов после отключения, разрешается включить дымосос для вентиляции газоходов.

После отключения котла необходимо удалить шлак и золу из холодных воронок и бункеров ГОУ.

Запрещается оставлять котлоагрегат без надзора до полного снижения давления в котле

иснятия напряжения с электродвигателей вспомогательного оборудования.

Запрещается оставлять потушенный котел, подключенный к паровому узлу.

Спуск воды из остановленного котла разрешается производить только по указанию начальника цеха, но не менее как через 24 часа после отключения котла от паропровода.

Температура котловой воды не должна превышать 80 0С.

Аварийные остановы котла.

Котел должен быть немедленно остановлен:

При упуске воды, подпитка котла водой категорически запрещается, и в случае, если уровень воды быстро снижается, несмотря на усиленное питание котла водой.

Если уровень воды поднялся выше верхней видимой кромки водоуказательного прибора (перепитка) и продувкой котла не удается снизить его.

При разрыве труб парового тракта (экранной или кипятильной трубы, паропровода или питательного трубопровода).

При разогреве до красна несущих балок каркаса, при повреждении элементов котла и его обмуровки, создающих опасность для обслуживающего персонала или угрозу разрушения котла.

При загорании сажи и частиц топлива в газоходах котла.

При прекращении действий всех водоуказательных приборов.

131

При прекращении действий всех питательных приборов.

Если давление поднялось выше разрешаемого более, чем на 10% и продолжает расти,

несмотря на прекращение подачи топлива, уменьшения тяги и дутья и усиленное питание котла водой.

Если перестанут действовать более 50% предохранительных клапанов.

Если в основных элементах котла (барабане, коллекторе, экранной трубе паропровода,

питательном трубопроводе) будут обнаружены трещины, выпучены, пропуски в их сварных швах, обрывы двух и более находящихся связей.

При отключении дымососа или дутьевого вентилятора.

В случае погасания факела в топке.

При недопустимом понижении давления мазута за регулирующим клапаном.

При исчезновении напряжения на устройствах дистанционного и автоматического управления и на всех контрольно-измерительных приборах.

132

Лекция

Газотурбинные установки.

Современная газотурбинная установка (ГТУ) – это совокупность воздушного компрессора, камеры сгорания и газовой турбины, а также вспомогательных систем,

обеспечивающих ее работу. Совокупность ГТУ и электрического генератора называют газотурбинным агрегатом. Турбина, в которой газ расширяется до атмосферного давления,

преобразует потенциальную энергию сжатого и нагретого до высокой температуры газа в кинетическую энергию вращения ротора турбины. Турбина приводит электрогенератор,

преобразующий кинетическую энергию вращения ротора генератора в электрический ток.

Электрогенератор состоит из статора, в электрических обмотках которого генерируется ток,

и ротора, представляющего собой электромагнит, питание которого осуществляется от возбудителя.

В отличие от паротурбинных установок (ПТУ), где рабочим телом является пар, ГТУ работают на продуктах сгорания топлива. Кроме того, в отличие от ГТУ в состав ПТУ не входит котел, точнее котел рассматривается как отдельный источник тепла. Паротурбинная установка без котла как физического объекта работать не может. В ГТУ же наоборот камера сгорания является ее неотъемлемой частью. В этом смысле ГТУ самодостаточна. По способу подвода теплоты при постоянном давлении p=const и при постоянном объеме v=const. Все современные ГТУ работают с подводом теплоты при p=const. Существуют открытые (разомкнутые) и закрытые (замкнутые) схемы ГТУ

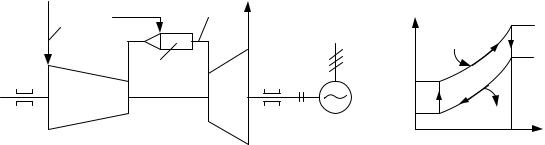

Простейшая схема открытой ГТУ в условных обозначениях, а также ее термодинамический цикл представлены на рисунке 1. Воздух из атмосферы поступает на вход воздушного компрессора (точка 1), который представляет собой роторную турбомашину с проточной частью, состоящей из вращающихся и неподвижных решеток.

Отношение давления за компрессором pb к давлению перед ним pa называется степенью сжатия воздушного компрессора и обычно обозначается как к pb / pa . Ротор компрессора приводится газовой турбиной. Поток сжатого воздуха подается в одну, две или более камер сгорания (точка 2). При этом в большинстве случаев поток воздуха, идущий из компрессора, разделяется на два потока. Первый поток направляется к горелочным

133

устройствам, куда также подводится топливо (газ или жидкое топливо), за счет сжигания которого при постоянном давлении p=const образуются продукты сгорания высокой температуры. К ним подмешивается относительно холодный воздух второго потока с тем,

чтобы получить газы (их называют рабочими газами) с допустимой для деталей газовой турбины температурой.

pа,Tа

Воздушный

компрессор

Топливо pc,Tc

pb,Tb

Камера

сгорания

Газовая

турбина

pd,Td |

Т |

Т2

Т1

Электрогенератор

|

q1 |

|

|

|

|

|

|

|

|

t |

|

|

|

nst |

|||

|

o |

|

s |

||

|

c |

|

|

||

2 |

= |

|

|

n |

|

|

o |

|

|||

|

P2 c |

|

|

||

|

= |

|

|

||

|

P1 |

|

|

|

|

1 q2

q2

6

3 Т3

4 Т4

S

5

Рисунок 1 – Простейшая схема открытой ГТУ и ее термодинамический цикл

Рабочие газы с давлением pc ( pc pb из–за гидравлического сопротивления камеры сгорания) подаются в проточную часть газовой турбины (точка 3), где расширяются практически до атмосферного давления pd (точка 4). Далее они поступают в выходной диффузор, откуда – или сразу в дымовую трубу, что вызовет значительные потери теплоты,

или предварительно в какой–либо теплообменник, использующий теплоту уходящих газов ГТУ.

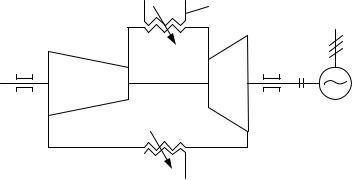

В замкнутой схеме (рис.2) вместо камеры сгорания применяют поверхностные подогреватели рабочего тела, а отработавший в турбине газ (например, гелий) охлаждается в специальных охладителях до наиболее низкой температуры, после чего поступает в компрессор. Термодинамический цикл данной схемы аналогичен циклу открытой ГТУ.

Вследствие расширения газов в газовой турбине, последняя вырабатывает мощность.

Значительная ее часть тратится на привод компрессора, а оставшаяся часть – на привод электрогенератора. Эту часть называют полезной мощностью ГТУ и указывают при ее маркировке.

В реальных ГТУ все протекающие процессы сопровождаются потерями работы в

134

компрессоре и турбине, а также потерями давления по тракту ГТУ. С учетом этих потерь реальный цикл отличается от идеального. В состав реальной ГТУ входят камера сгорания

(подогреватель рабочего тела в закрытой схеме), газовая турбина, компрессор, пусковой двигатель, теплообменники различного назначения (регенеративные подогреватели,

промежуточные подогреватели в турбинах) и различное вспомогательное оборудование, а

также электрогенератор, если назначением ГТУ является производство электрической энергии. Турбина, компрессор и генератор размещаются на одном валу. Пусковой двигатель присоединяется расцепной муфтой. В простейших ГТУ приблизительно 70 % мощности,

развиваемой турбиной, расходуется на привод компрессора, а 30 % на привод генератора.

Степень повышения давления в компрессоре =6…7, КПД установки 24…27 %,

температура перед турбиной 750…800 °С. Диапазон начальных температур перед газовой турбиной в ГТУ составляет 750…1150 °С, поэтому исходя из условий прочности, элементы установки, работающие при высоких температурах, выполняют из высоколегированных сталей, а для повышенной надежности предусматривают их воздушное охлаждение.

Поверхностный

подогреватель

Газовая Электрогенератор Воздушный турбина компрессор

Охладитель  газа

газа

Рисунок 2 – Простейшая схема замкнутой ГТУ

Отработавшие газы турбины имеют высокую температуру, поэтому их удаление в окружающую среду в открытой схеме ГТУ приводит к значительным потерям энергии. В

целях повышения КПД установки применяют регенеративный подогрев сжатого воздуха уходящими газами турбины. Это увеличивает степень использования теплоты сожженного в камере сгорания топлива и энергетическую эффективность установки.

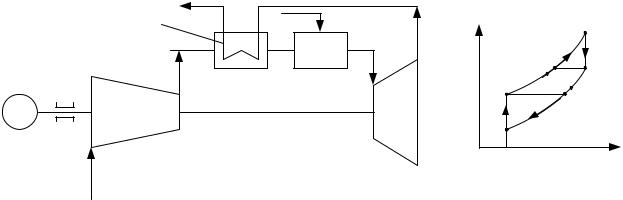

В идеальной ГТУ с регенерацией, схема и цикл которой показаны на рисунке 3,

выхлопные газы турбины можно охладить до температуры, равной температуре воздуха за компрессором, т.е. до T6 T2 , а сжатый компрессором воздух можно нагреть до

135

температуры, соответствующей температуре на выхлопе турбины, т.е. до T5 T4 . В реальной установке воздух в регенеративном теплообменнике нагреется до температуры T5 , которая ниже T5 T4 , а выхлопные газы охладятся в этом же теплообменнике до температуры T6 ,

которая выше на величину , обычно равную в открытых схемах 60…80 °С. Реальные

ГТУ, работающие по разомкнутой схеме при начальной температуре 750…850 °С, имеют степень регенерации 0,6...0,8 , а эффективный КПД 26,5…30 %

(T6 T2 ) /(T5 T2 ) (T4 T6 ) /(T4 T6 ) .

Регенеративный |

|

3 |

|

теплообменник |

Т |

||

|

|||

|

КС |

|

|

|

5' |

5 |

|

|

2 |

4 |

|

|

6 6' |

||

ПД |

|

||

|

|

1 |

|

S |

a) |

б) |

Рисунок 3 – |

|

|

Схема и цикл ГТУ с регенерацией

ГТУ, обеспечивающие комбинированную выработку электрической и тепловой энергии,

называются теплофикационными. Выработка тепловой энергии осуществляется за счет использования теплоты газов, уходящих из турбины с высокой температурой, для нагрева воды и получения пара. Нагрев воды, идущей на отопление и бытовые нужды,

отработавшими газами турбины является наиболее простым способом повышения тепловой экономичности ГТУ.

В ГТУ применяется газообразное и легкое жидкое топливо. При использовании жидкого топлива тяжелых сортов, содержащего вредные примеси, нужна специальная система топливоподготовки для предотвращения коррозии деталей турбины под воздействием содержащихся в тяжелом топливе соединений серы и ванадия. Проблема использования твердого топлива в ГТУ находится в стадии интенсивной опытно-промышленной разработки.

Технология пуска турбины в большой степени зависит от температурного состояния оборудования перед ним. Различают пуски из холодного, неостывшего и горячего

136

состояний. Если температура турбины не превышает 150 °С, то считают, что пуск произведен из холодного состояния. Для мощных энергоблоков для остывания до такой температуры требуется до 90 часов. Пускам из горячего состояния соответствует температура турбины 420-450 °С и выше (достигается за 6-10 часов). Неостывшее состояние является промежуточным. Всякое удлинение пуска приводит к дополнительным затратам топлива. Поэтому пуск должен производиться быстро, однако не в ущерб надежности. Пуск турбины запрещается:

при неисправности основных приборов, показывающих протекание теплового процесса в турбине и ее механическое состояние (тахометры, термометры, манометры и т.п.);

при неисправной системе смазки, обеспечивающей смазку подшипников;

при неисправности систем защиты и регулирования;

при неисправном валоповоротном устройстве.

Для запуска в работу ГТУ необходимо пусковым устройством (ПУ) привести во вращение ротор турбокомпрессора, воздух от компрессора одновременно с топливом подать в камеру сгорания для ее зажигания и для выполнения дальнейших операций по пуску ГТУ. В

качестве пускового устройства могут быть использованы различные средства:

электродвигатель, паровая или газовая (воздушная) турбина, двигатель внутреннего сгорания. Для крупных энергетических турбин, как правило, в качестве ПУ используется собственный электрический генератор ГТУ, разворачивающий ротор ГТУ до частоты вращения равной 0,2 – 0,3 номинальной. В период пуска регулирующие направляющие аппараты компрессора должны быть прикрыты для снижения расхода воздуха. В начале пуска открыты антипомпажные клапаны. Топливо подается в камеру сгорания, и

образующаяся в смесительном устройстве камеры сгорания топливовоздушная смесь зажигается при помощи запального устройства (плазменного зажигателя). Расход топлива увеличивается путем открытия топливного клапана. Это вызывает рост температуры газов перед турбиной, мощность турбины и частота вращения ротора. При определенной температуре газа перед турбиной и некоторой частоте вращения устанавливается равенство мощности газовой турбины и мощности, потребляемой воздушным компрессором. В этом состоянии после небольшого дополнительного увеличения расхода топлива пусковое устройство отключается, и ГТУ переходит в режим самоходности. При дальнейшем увеличении расхода топлива турбоагрегат разворачивается газовой турбиной до

137

достижения номинальной частоты вращения, затем производится синхронизация электрического генератора с сетью и включение его в сеть. Таким образом агрегат выводится в режим холостого хода. В процессе пуска антипомпажные клапаны закрываются, а регулируемые направляющие аппараты устанавливаются в положения,

предписываемые программой запуска.

В процессе нагружения ГТУ до номинальной мощности увеличивается расход топлива открытием регулирующего клапана, изменяются углы установки регулируемых направляющих аппаратов компрессора по соответствующей программе, расход воздуха увеличивается до номинального значения. Эксплуатация ГТУ в общем случае состоит из пуска, работы с электрической и тепловой нагрузкой и остановки. Наиболее простой является работа при постоянной нагрузке. Основной задачей персонала, обслуживающего турбоустановку, при нормальной работе является обеспечение заданной электрической и тепловой мощности при полной гарантии надежной работы и максимально возможной экономии.

Режимы работы ГТУ можно поделить на стационарные и переменные.

Стационарный режим отвечает работе турбины при некоторой фиксированной нагрузке.

Он может протекать как при номинальной, так и при частичной нагрузке. До недавнего времени этот режим был основным для ГТУ. Турбина останавливалась несколько раз в год из-за неполадок или плановых ремонтов.

Переменные режимы ГТУ определяются следующими по отношению к ГТУ причинами.

Первая причина – необходимость изменить мощность, вырабатываемую ГТУ, если изменилась мощность, потребляемая, например, электрическим генератором, из-за изменения подключенной к генератору электрической нагрузки потребителей. Если ГТУ приводит электрический генератор, включенный параллельно с другими производителями мощности, т.е. работающий на общую сеть (энергосистему), то необходимо изменить мощность данной ГТУ в случае изменения общей потребляемой мощности в системе.

Вторая причина – изменение атмосферных условий: давления и особенно температуры атмосферного воздуха, забираемого компрессором. Наиболее сложным нестационарным режимом является пуск ГТУ, включающий многочисленные операции перед толчком ротора. К нестационарным режимам относят резкие изменения нагрузки (сброс или наброс),

а также остановку турбины (разгружение, отключение от сети, выбег ротора на остывание).

138

Таким образом, для ГТУ основной задачей управления является обеспечение необходимой мощности, а для энергетических ГТУ – постоянство частоты вращения приводимого электрического генератора. Переменные режимы работы ГТУ следует осуществлять таким образом, чтобы экономичность при каждом режиме была максимально высокой. Регулирование режима ГТУ производится воздействием на регулирующие топливные клапаны, подающие топливо непосредственно в камеру сгорания , что обусловливает низкую инерционность процесса подвода теплоты к рабочему телу в камере сгорания. ГТУ чувствительны к изменению атмосферных условий. Для них имеется опасность возникновения помпажа компрессора. Для пуска ГТУ необходимо, чтобы на всех возможных режимах работы помпаж был исключен. Для пуска ГТУ необходима предварительная раскрутка ротора при помощи пускового устройства.

В современных крупных ГТУ используются автоматизированные системы управления,

выполняющие следующие функции:

–автоматическое дистанционное управление пуском, нагружением и остановкой ГТУ;

–регулирование таких параметров, как частота вращения турбоагрегата с заданной степенью неравномерности, температуры газа перед турбиной и за ней, активная нагрузка электрического генератора, режим работы компрессора на необходимом удалении от границы помпажа;

–защита ГТУ, а именно отключение и остановку при аварийных ситуациях, из которых наиболее серьезными являются такие, как недопустимое повышение температур газа перед газовой турбиной и за ней, недопустимое повышение температур газа перед газовой турбиной и за ней, недопустимое повышение температур газа перед газовой турбиной и за ней, недопустимое повышение частоты ротора, недопустимое падение давления масла для смазки подшипников, недопустимый осевой сдвиг ротора, погасание факела в камере сгорания, приближение к границе помпажа компрессора, недопустимое повышение виброскорости шеек ротора и корпусов подшипников.

Событие, заключающееся в нарушении работоспособности ГТУ, называется отказом. Для поддержания высокой надежности и безотказности оборудование проходит техническое обслуживание, текущий, средний или капитальный ремонты. При текущем и среднем ремонтах заменяются или восстанавливаются поврежденные детали и узлы, а при капитальном проводится полное восстановление работоспособности. При нормальной

139

эксплуатации ГТУ необходимы тщательный уход и регулярные проверки систем защиты и регулирования, осуществляемые вахтенным персоналом и инженером, отвечающим за работу этой системы. Надежность ее эксплуатации зависит от тщательности осмотра доступных узлов систем регулирования и защиты, сравнения текущих показателей приборов с предшествующими, выполнения всех проверок и операций, предусмотренных инструкциями, составленными с учетом требований заводов-изготовителей турбин правил техники эксплуатации (ПТЭ) и методических указаний по проверке и испытаниям. Особое внимание при осмотре должно уделяться потенциальным источникам утечек масла.

Необходимо следить за положением гаек, стопорных деталей и другого крепежа на штоках,

золотниках, поскольку эти детали работают в условиях вибраций, вызывающих их отвинчивание и нарушение работы. Необходимо следить за механическим состоянием всех доступных узлов: кулачковых механизмов, их валов, подшипников, пружин и т.д. Особое внимание следует обращать на колебания регулирующих органов, которые могут вызвать обрыв приводных штоков вследствие усталости. Необходимо следить за изменениями давлений и пульсациями в основных маслопроводах систем регулирования и защиты: линии подачи масла на смазку, в импульсных линиях, линиях защиты и полостях сервомоторов.

Изменение этих давлений свидетельствует о ненормальностях системах регулирования,

маслоснабжения: о неплотности клапанов, уплотнений поршней и штоков сервомоторов,

засорении регулировочных шайб. Пульсации золотников вызываются ненормальной работой импеллера, загрязнением маслопроводов, попаданием твердых частиц между золотниками и буксами, повышенным содержанием воздуха в масле и другими причинами.

Первейшее внимание обслуживающего персонала должно быть уделено исключению возможности разгона турбины при отключениях электрического генератора от сети, что обеспечивается достаточной плотностью стопорных и регулирующих клапанов и обратных клапанов на трубопроводах. Проверка производится при остановке турбины не реже одного раза в год, а также в обязательном порядке при пуске после монтажа. Для нормальной работы турбины должен правильно функционировать масляный бак, обеспечивая длительную сохранность масла, отделение от него воздуха, шлама и твердых частиц.

Уровень масла в баке должен проверяться 1 раз в смену. Одновременно необходимо следить за исправностью сигнализации о минимально допустимом уровне и разностью уровней в грязном и чистом отсеках масляного бака. Должны подвергаться регулярной проверке резервные и аварийные масляные насосы и устройства их автоматического

140