Технологическая карта сварки

|

Способ сварки |

|

Марка сталей свариваемых деталей (ГОСТ) |

| ||||||

|

ГОСТ, СНиП или РД по сварке и контролю |

|

Типоразмеры свариваемых деталей, мм | |||||||

|

Диаметр (длина) |

Толщина | ||||||||

|

Тип соединения (по ГОСТ, СНиП, РД) |

|

|

| ||||||

|

Вид шва (требования к корню шва) |

|

Требования к сборке стыка (центратор, приспособление, оснастка, инструмент и др.) | |||||||

|

Положение шва в пространстве |

Вертикальный или горизонтальный |

| |||||||

|

Электроды (тип, марка, диаметр по ГОСТ, ТУ) | |||||||||

|

Корень шва |

Заполнение |

Основное и вспомогательное оборудование | |||||||

|

Характеристика сварного соединения | |||||||||

|

Характеристика разделки кромок (размеры, допускаемые отклонения) (Рисунок) |

Характеристика шва (размеры наплавляемых валиков и окончательно выполненного шва) (Рисунок) |

Порядок сварки (Рисунок) | |||||||

|

Технологические параметры сварки | |||||||||

|

Номер валика |

Тип, марка, диаметр электрода, мм |

Ток сварки, А |

Напряжение на дуге, В |

Дополнительные требования (скорость сварки, специальные требования к технике сварки, и т.д.) | |||||

|

|

|

|

|

| |||||

Технологическую

карту составил –––––––––––––––––––––––––––––––––––––

Исходные данные для составления технологическую карту указаны в таблице 7.11.

ВОПРОСЫ ДЛЯ ПРОВЕРКИ

Рассказать об основных видах сварочных работ, применяемых при ремонте на ТЭС (газовая сварка, электродуговая сварка, кислородная резка).

Назвать дефекты сварных соединений.

Назвать параметры любого вида термической обработки.

Назвать виды предварительной термической обработки.

Назвать виды окончательной термической обработки.

Тема 5 ремонт котельных агрегатов

ОБЩИЕ СВЕДЕНИЯ

Наиболее трудоемкими и важными операциями при ремонте котельного агрегата являются замена поверхностей нагрева котельного агрегата. Демонтаж и монтаж поверхностей нагрева осуществляется на основе ППР – проекта производства работ. Ниже приводятся основные этапы по замене некоторых поверхностей нагрева котельного агрегата.

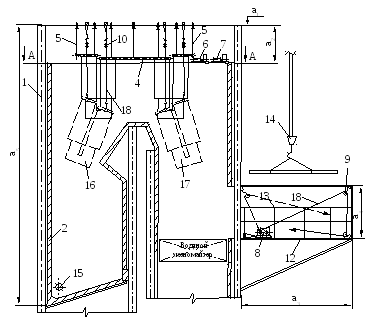

Замена пакетов ширмового пароперегревателя (ШПП).В боковых стенах конвективной части котла выполняется монтажный проем: вырезается листовая обшивка, разбирается обмуровка (2). Перед проемом изготавливается грузовая ремонтная площадка (12).

Демонтируется тепловая изоляция с коллекторов ширмового и потолочного пароперегревателей. Мостовым краном (14) электрические лебедки № 1(6), №2 (7) подаются на верхнюю площадку котла, лебедка № 3 (8) – на грузовую площадку. Блоки и полиспасты подвешиваются к металлоконструкциям котла и настраиваются такелажные схемы согласно рис. 5.1а и 5.1б. Прорезаются электросваркой отверстия в каждой петле ширмы для спуска воды.

Демонтаж ширмового пароперегревателя начинается с пакетов 1-ого ряда (16). Пакет ширмы подвешивается к лебедкам № 1, 2 и газовым резаком отрезается от коллекторов (4), подвесных труб (5). Работая обеими лебедками ширма опускается на под котла. Далее ширма расстропливается, режется на отдельные, удобные для переноса вручную участки, которые подаются в лаз топки котла (15). Порезанная ширма складируется на нулевой отметке и вывозится на склад металлолома.

Демонтаж пакетов 2-ого ряда (17) выполняется после демонтажа конвективного пароперегревателя. После этого пакет ширм 2-ого ряда подвешивается к лебедкам № 1,2 и газовым резаком отрезается от коллекторов. Работая лебедкой № 1 нагрузка переносится от ширмы на лебедку № 2, так чтобы ширма повисла с перекосом и, работая одновременно обеими лебедками ширма опускается в конвективную шахту до соприкосновения с пакетами водяного экономайзера. Далее ширма стропится на электрическую лебедку № 3 и работая одновременно всеми тремя лебедками, вытаскивается из котла на грузовую площадку. В конце ширма стропится на крюк мостового крана, удаляется на нулевую отметку, откуда вывозится на склад металлолома.

Рис. 5.1а Схема

замены пакетов ширмового пароперегревателя

Рис. 5.1б Схема

замены пакетов ширмового пароперегревателя

1 – каркас котла;

2 – обмуровка; 4 – коллектор ширм; 5 –

подвесное крепление ширм; 6 – электрическая

лебедка № 1; 7 – электрическая лебедка

№ 2; 8 – электрическая лебедка № 3; 9,10

– отводные блоки; 12 – грузовая площадка;

13 – обрешотка; 14 – мостовой кран; 15 –лаз

топки; 16 – ширмы 1-ого рядя; 17 – ширмы

2-ого ряда; 18 – стропа.

Рис. 5.1б Схема

замены пакетов ширмового пароперегревателя

1 – каркас котла;

2 – обмуровка; 3 – швеллер; 4 – коллектор

ширм; 6 – электрическая лебедка № 1; 7 –

электрическая лебедка № 2; 11 – отводные

блоки; 17 – ширмы 2-ого ряда; 18 – стропа.

Монтаж пакетов ширмового пароперегревателя осуществляется в обратной последовательности. После установки новых ширм привариваются подвесные трубы, подвесные и отводящие трубы к коллекторам, разбираются такелажные схемы.

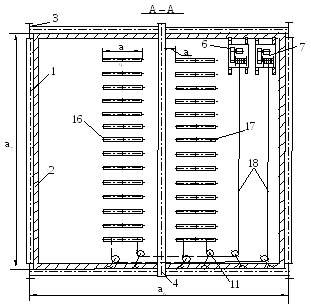

Замена пакетов конвективных пароперегревателей (КПП).

В боковой стене котла, со стороны "теплых ящиков" (3), вырезается листовая обшивка, снимается тепловая изоляция, разбирается обмуровка (2). На верхние пакеты экономайзера укладывается защитный настил (9). На нижние пакеты пароперегревателя укладывается направляющий швеллер (17). Перед проемом изготавливается грузовая ремонтная площадка (6) для вывода змеевика.

Рис. 5.2 Схема

замены пакетов конвективного

пароперегревателя

1 – каркас котла;

2 – обмуровка котла; 3 – теплый ящик; 4

– экономайзер; 5 – подвесные трубы; 6 –

грузовая площадка; 7 – обрешотка; 8 –

коллектора подвесных труб; 9 – настил

из досок; 10 – опорная балка; 11, 14 –

отводные блоки; 12 – электрическая

лебедка № 1; 13 – электрическая лебедка

№ 2; 15 – направляющий блок; 16 – уголок;

17 – швеллер; 18 – строп.

Собирается такелажная схема согласно рис. 5.2. Заменяемый змеевик стропится и зацепляется за крюк лебедки № 1. Газовым резаком или абразивным кругом отрезается змеевик КПП. Отрезанный змеевик опускается на направляющий швеллер, перецепляется на трос лебедки № 2 и выводится из конвективной шахты на ремонтную площадку. Мостовым краном опускается змеевик на нулевую отметку и автомашиной вывозится на склад. Отрезаются концы змеевиков КПП от коллекторов. Срезаются трубы охлаждаемых подвесок в районе коллекторов и вытягиваются на грузовую площадку. Стропятся концы змеевиков и охлаждаемых подвесок на крюк мостового крана, транспортируются на автомашину и вывозятся на склад. Монтаж новых змеевиков, подвесных труб и коллекторов производится в обратной последовательности. После замены змеевики привариваются к коллекторам, восстанавливается листовая обшивка, изоляция, обмуровка.

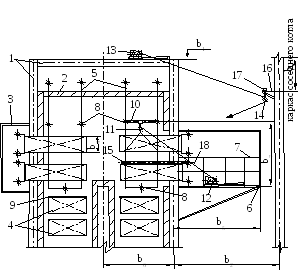

Замена змеевиков экономайзера.

Снимается обшивка, разбирается обмуровку (2) боковых стен конвективной шахты.

Рис. 5.3 Схема замены

змеевиков экономайзера

1 – каркас котла;

2 – обмуровка котла; 3 – "холодные"

пакеты пароперегревателя; 4 – обрешотка;

5 – грузовая площадка; 6 – электрическая

лебедка; 7 – отводной блок; 8 – балка; 9

– коллектор экономайзер; 10 – направляющий

швеллер; 11 – балка; 12 – двутавровый

швеллер; 13 – электрическая таль; 14 –

строп.

Устанавливается грузовая ремонтная площадка (5), к которой приваривается обрешотка (4). Демонтаж пакетов водяного экономайзера начинается с верхних блоков. На верхние коллекторы устанавливается балка (8) с отводными блоками (7), соединенными с электрической лебедкой (6) или балка (11) с электрической талью (13) (рис. 5.3). Отрезается этот змеевик газовым резаком или абразивным кругом от коллекторов (8) и промежуточных труб. По направляющему швеллеру (10) (при использовании лебедки) змеевик выводится из конвективной шахты на грузовую ремонтную площадку. Перецепляется змеевик экономайзера на крюк мостового крана, опускается отрезанный змеевик на нулевую отметку и автомашиной вывозится на склад. Затем подобным образом удаляются нижние пакеты экономайзера.

Монтаж новых змеевиков производится в обратной последовательности. После замены змеевики привариваются к коллекторам, восстанавливается листовая обшивка, изоляция, обмуровка.

Замена кубов трубчатых воздухоподогревателей.

Вырезается участок перепускных коробов воздуховода в зоне замены кубов воздухоподогревателей, вырезается обшивка и теплоизоляция (2). Изготавливается грузовая ремонтная площадка (4). Собирается такелажная схема согласно рис. 5.4.

Рис. 5.4 Схема

замены кубов трубчатого воздухоподогревателя

1 – каркас котла;

2 – несущие конструкции котла; 3 –

обшивка и теплоизоляция; 4 – грузовая

площадка; 5 – электрическая лебедка; 6

– отводной блок; 7 – электричекая таль;

8 – верхний куб воздухоподогревателя;

9 – нижний куб воздухоподогревателя;

10 – талреп; 11 – строп.

Вначале удаляются верхние кубы воздухоподогревателя. Разрезаются сварные стыки между кубами воздухоподогревателя и дистанционирующие планки. Стропится куб на электролебедку (5) и через отводной блок (6) вытягивается из конвективной шахты. Перестропливается куб на электроталь (7) и вывозится на грузовую площадку в зону действия мостового крана. Мостовым краном подается куб в проем между котлами и вывозится за пределы цеха – на склад. Аналогичным образом демонтируются нижние кубы воздухоподогревателя.

Монтаж новых кубов воздухоподогревателей производится в обратной последовательности. После замены кубов воздухоподогревателей восстанавливаются (привариваются) короба воздуховодов, листовая обшивка и теплоизоляция.

ЗАДАЧА

Согласно заданию составить проект производства работ (ППР) на замену одной из поверхностей нагрева котельного агрегата. Разрабатываемый ППР должен включать в себя следующие разделы.

Схему замены поверхности нагрева котлоагрегата. Выполнить карандашом на листе форматом А4.

Описание процесса замены заданной поверхности нагрева. Выполнить подробно: по пунктам, включая демонтаж и монтаж, в повелительном наклонении.

Расчетная часть. Включает в себя два подраздела.

3.1.Расчет такелажной схемы. Исходя из заданных геометрических размеров, необходимо выбрать троса, лебедки, полиспасты на основе материалов раздела "Механизация ремонтов на ТЭС" данного учебного пособия. Привести подробный расчет для каждой лебедки.

3.2.Организация сварочных работ.Исходя из металла меняемой поверхности нагрева и используемого вида сварки, выбрать тип, марку и диаметр электродов; описать основные технологические параметры сварки. Отметить на чертеже места сварки и резки.

Исходные данные для составления ППР указаны в таблицах 7.12 – 7.15.