Тема 3 ремонт арматуры

ОСНОВНЫЕ СВЕДЕНИЯ

Запорная пароводяная арматурадолжна обеспечивать абсолютную плотность в закрытом состоянии. К запорной арматуре относятся:вентили водяные и паровые дренажных, продувочных и импульсных линий,задвижкина трубопроводах питательной воды, острого и промежуточного пара и встроенные в тракт прямоточного котла.

Регулирующая арматура предназначена для плавного изменения и поддержания в трубопроводе, резервуаре или котлоагрегате параметров протекающей через нее среды. Она включает в себя регулирующие и дроссельные клапаны, охладители пара, регуляторы уровня, конденсатоотводчики.

Для регулирования питания блоков высоких и сверхкритических параметров устанавливаются регулирующие клапаны шиберного типа.

Для регулирования температуры пара используют игольчатые клапаны впрыска воды. Игольчатыми называют односедельные клапаны с поступательным перемещением конического золотника при малом значении условного диаметра (Dy).

Предохранительная арматураслужит для защиты трубопровода, резервуара или котлоагрегата от значительного превышения давления или уровня среды, для предотвращения обратного ее потока. Основными видами предохранительной арматуры являются предохранительные (предохраняющие котлоагрегат от повышения давления) и обратные (предотвращающие утечку среды в обратном направлении) клапаны.

Обратный клапан является самодействующим предохранительным устройством и пропускает среду только в одном направлении и автоматически закрывается при обратном ее движении. Обратные клапаны устанавливаются на входе в котел (для предотвращения опорожнения водяного объема котельного агрегата), на нагнетании различных насосов (при аварийном их останове и для исключения повреждений вследствие раскрутки обратным потоком воды), на паропроводах отборов турбин и в других схемах пара и воды.

Условия работы теплосилового оборудования предъявляют высокие требования к надежной работе энергетической арматуры. Эта надежность во многом зависит от решений принятых при проектировании на основе целого ряда расчетов (гидравлических, силовых, расчетов на прочность и т.д.).

Силовой расчет арматуры.

Для решения вопросов, связанных с управлением запорной арматурой (выбор маховика, рукоятки, привода и т.д.) необходимо знать ее силовую характеристику, т.е. усилия и моменты, действующие при ее закрытии и открытии.

При закрытии запорного сальникового вентиля с подачей среды под золотник необходимо к маховику приложить крутящий момент:

![]() ,

где (3.1)

,

где (3.1)

![]() –

момент в резьбовом механизме, кгсм;

–

момент в резьбовом механизме, кгсм;

![]() –

момент трения в сальнике, кгсм;

–

момент трения в сальнике, кгсм;![]() –

момент трения в шаровой опоре шпинделя,

кгсм.

–

момент трения в шаровой опоре шпинделя,

кгсм.

Момент на маховике, необходимый для открытия вентиля:

![]() ,

где (3.2)

,

где (3.2)

![]() –

момент в резьбовом механизме, кгсм;

–

момент в резьбовом механизме, кгсм;

![]() –

момент трения в сальнике, кгсм;

–

момент трения в сальнике, кгсм;![]() –

момент трения в шаровой опоре шпинделя,

кгсм.

–

момент трения в шаровой опоре шпинделя,

кгсм.

Усилия на маховике, соответственно при закрытии и открытии вентиля:

(3.3)

(3.3)

,

где (3.4)

,

где (3.4)

![]() ,

,

![]() –

крутящий момент на маховике при закрытии

и открытии вентиля, кгсм;

–

крутящий момент на маховике при закрытии

и открытии вентиля, кгсм;![]() –

диаметр маховика, см.

–

диаметр маховика, см.

Момент трения в резьбовом механизме при закрытии:

(3.5)

(3.5)

Момент трения в резьбовом механизме при открытии:

(3.6)

(3.6)

Момент трения в сальнике:

(3.7)

(3.7)

Момент трения в шаровой опоре шпинделя при закрытии:

(3.8)

(3.8)

Момент трения в шаровой опоре шпинделя при открытии

(3.9)

(3.9)

Здесь

![]() –

средний диаметр резьбы шпинделя, см (из

табл. 3.1);

–

средний диаметр резьбы шпинделя, см (из

табл. 3.1);![]() –

диаметр шпинделя в сальнике, см (из табл.

3.1);α– угол

подъема в градусах винтовой линии

ходовой резьбы на шпинделе (из табл.

3.1) ;

–

диаметр шпинделя в сальнике, см (из табл.

3.1);α– угол

подъема в градусах винтовой линии

ходовой резьбы на шпинделе (из табл.

3.1) ;![]() –

радиус шаровой опоры шпинделя, см; Е –

модуль упругости, ( Е=2100000 кгс/см2);

–

радиус шаровой опоры шпинделя, см; Е –

модуль упругости, ( Е=2100000 кгс/см2);![]() –

усилие вдоль шпинделя;

–

усилие вдоль шпинделя; – условное плечо момента

– условное плечо момента![]() (по табл.3.1), в зависимости отμ;

μ – коэффициент трения (по табл.

3.3);ρ– угол

трения в градусах в резьбе шпинделя;ρ´

– угол трения покоя, находится по

формуле (3.10);

(по табл.3.1), в зависимости отμ;

μ – коэффициент трения (по табл.

3.3);ρ– угол

трения в градусах в резьбе шпинделя;ρ´

– угол трения покоя, находится по

формуле (3.10);

![]() ,

где (3.10)

,

где (3.10)

![]() (3.11)

(3.11)

![]() ,

где (3.12)

,

где (3.12)

![]() –

усилие от давления среды на золотник;

–

усилие от давления среды на золотник;![]() –

усилие, необходимое для герметизации

затвора, кгс/см2;

–

усилие, необходимое для герметизации

затвора, кгс/см2;![]() –

сила трения в сальнике;

α– угол подъема в градусах винтовой

линии ходовой резьбы на шпинделе.

–

сила трения в сальнике;

α– угол подъема в градусах винтовой

линии ходовой резьбы на шпинделе.

![]() ,

где (3.13)

,

где (3.13)

![]() – средний диаметр уплотнительных колец,

см;

– средний диаметр уплотнительных колец,

см;![]() –

рабочее давление среды, кгс/см2.

–

рабочее давление среды, кгс/см2.

![]() ,

где (3.14)

,

где (3.14)

![]() –

ширина уплотнительных колец, см;

–

ширина уплотнительных колец, см;![]() –

контактное давление на уплотнительных

кольцах, необходимое для герметизации

затвора, кгс/см2 (по табл. 3.2);

–

контактное давление на уплотнительных

кольцах, необходимое для герметизации

затвора, кгс/см2 (по табл. 3.2);

![]() ,

где (3.15)

,

где (3.15)

ψ – коэффициент, зависящий от конструкции сальника, давления среды и коэффициента трения между набивкой и шпинделем; s – толщина кольца набивки сальника, см (ψ = 2÷2,2).

Гидравлический расчет арматуры

Основанием для выбора арматуры или ее конструирования служат данные гидравлического расчета. Такой расчет включает определение расхода, пропускной способности арматуры, перепадов давления на ней, площади и профиля проходного сечения при заданной расходной характеристике и т.п. В нем учитываются физические свойства рабочей среды, коэффициенты сопротивления и расхода, режимы течения среды.

Скорость потока в трубопроводе, если задан расход, определяют по формуле:

,

м/с, где (3.16)

,

м/с, где (3.16)

![]() –

расход среды, кг/ч;

–

расход среды, кг/ч;

![]() –

площадь поперечного сечения трубопровода

по условному диаметру, см2;

–

площадь поперечного сечения трубопровода

по условному диаметру, см2;![]() –

удельный вес среды, кг/м3.

–

удельный вес среды, кг/м3.

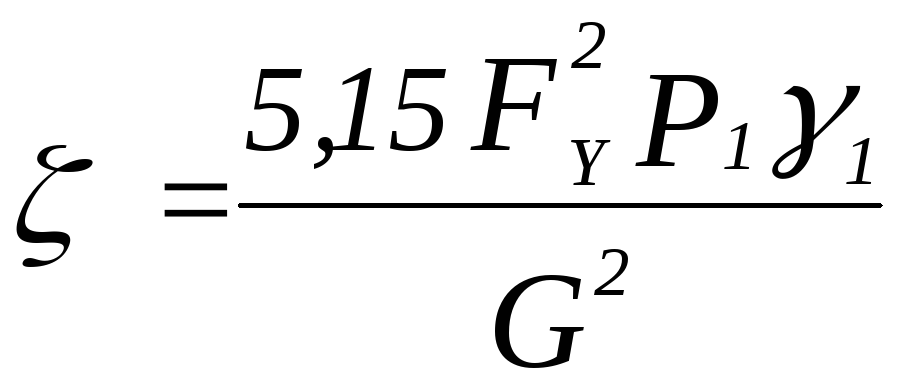

Расход среды, если известно начальное давление, определяется по формуле:

,

где (3.17)

,

где (3.17)

![]() –

расход среды, т/ч;

–

расход среды, т/ч;![]() –

начальное давление, кг/см2;

–

начальное давление, кг/см2;

![]() –

коэффициент гидравлического сопротивления,

отнесенный к скорости среды в трубопроводе.

–

коэффициент гидравлического сопротивления,

отнесенный к скорости среды в трубопроводе.

Из (3.17) можно получить следующее соотношение:

,

где (3.18)

,

где (3.18)

![]() –

удельный вес среды, т/м3;

–

удельный вес среды, т/м3;![]() –

расход среды, т/ч.

–

расход среды, т/ч.

При необходимости этот коэффициент пересчитывается на коэффициент сопротивления, отнесенный к площади либо к скорости в седле:

,

где (3.19)

,

где (3.19)

![]() –

площадь поперечного сечения в седле,

см2.

–

площадь поперечного сечения в седле,

см2.

При известном диаметре площадь поперечного сечения находится по формуле:

![]() (3.20)

(3.20)

Проектный расчет ряда параметров регулирующих клапанов (условный проход, определение пропускной способности, перепада давления и т.д.) связано с понятием восстановления давления в них и мгновенного парообразования. Мгновенное парообразование происходит при уменьшении давления до давления насыщенной жидкости. Если в результате восстановления давления за клапаном его значение превысит давление насыщения, то образованные пузырьки пара будут разрушаться, переходя обратно в жидкость. Это явление носит название кавитация. Кавитационный режим характеризуется вибрацией и шумом, и приводит к эрозионному разрушению деталей проточной части арматуры, возрастанию гидравлического сопротивления регулирующего клапана и ограничению его пропускной способности.

Для более точного установления типоразмера

клапана используют коэффициент

восстановления давления

![]() .

Кроме этого в расчетах используется

критический коэффициент расхода

.

Кроме этого в расчетах используется

критический коэффициент расхода![]() (табл. 3.4), представляющий отношение

коэффициента пропускной способности

(табл. 3.4), представляющий отношение

коэффициента пропускной способности![]() в

критических условиях к нормальным.

Коэффициенты

в

критических условиях к нормальным.

Коэффициенты![]() и

и![]() связаны соотношением:

связаны соотношением:

![]() (3.21)

(3.21)

С учетом этих коэффициентов максимально допустимый перепад давления на клапане равен:

![]() ,

где (3.22)

,

где (3.22)

![]() –

давление насыщения, кгс/см2. Если

фактический перепад давления

–

давление насыщения, кгс/см2. Если

фактический перепад давления![]() >

>![]() ,

то в клапане будет иметь место кавитация.

,

то в клапане будет иметь место кавитация.

Таблица 3.1

|

Наружный диаметр шпинделя d, мм |

Резьба |

| |||||

|

Шаг S, мм |

Средний диаметрdСР, мм |

Угол подъема |

= 0,15 |

= 0,17 |

= 0,20 |

= 0,25 | |

|

10 |

3 |

8,5 |

6º25 |

0,113 |

0,122 |

0,136 |

0,159 |

|

12 |

3 |

10,5 |

5º12 |

0,128 |

0,139 |

0,156 |

0,183 |

|

14 |

3 |

12,5 |

4º22 |

0,143 |

0,156 |

0,176 |

0,208 |

|

16 |

4 |

14,0 |

5º12 |

0,171 |

0,185 |

0,208 |

0,244 |

|

18 |

4 |

16,0 |

4º32 |

0,186 |

0,203 |

0,227 |

0,269 |

|

20 |

4 |

18,0 |

4º03 |

0,201 |

0,219 |

0,247 |

0,294 |

|

22 |

5 |

19,5 |

4º39 |

0,229 |

0,249 |

0,279 |

0,330 |

|

24 |

5 |

21,5 |

4º14 |

0,244 |

0,266 |

0,299 |

0,355 |

|

26 |

5 |

23,5 |

3º53 |

0,259 |

0,283 |

0,319 |

0,380 |

|

28 |

5 |

25,5 |

3º34 |

0,274 |

0,300 |

0,339 |

0,405 |

|

30 |

6 |

27 |

4º02 |

0,301 |

0,328 |

0,371 |

0,441 |

|

32 |

6 |

29 |

3º46 |

0,316 |

0,347 |

0,392 |

0,465 |

|

36 |

6 |

33 |

3º19 |

0,346 |

0,380 |

0,431 |

0,515 |

|

40 |

6 |

37 |

2º57 |

0,376 |

0,413 |

0,470 |

0,565 |

|

44 |

8 |

40 |

3º38 |

0,432 |

0,473 |

0,535 |

0,638 |

|

48 |

8 |

44 |

3º18 |

0,462 |

0,506 |

0,574 |

0,687 |

|

50 |

8 |

46 |

3º10 |

0,476 |

0,523 |

0,594 |

0,712 |

|

52 |

8 |

48 |

3º02 |

0,492 |

0,541 |

0,615 |

0,737 |

|

55 |

8 |

51 |

2º51 |

0,514 |

0,566 |

0,645 |

0,773 |

|

60 |

8 |

56 |

2º36 |

0,551 |

0,608 |

0,694 |

0,838 |

|

65 |

10 |

60 |

3º02 |

0,615 |

0,675 |

0,768 |

0,920 |

|

70 |

10 |

65 |

2º48 |

0,651 |

0,718 |

0,817 |

0,985 |

|

72 |

10 |

67 |

2º43 |

0,667 |

0,734 |

0,838 |

1,009 |

|

75 |

10 |

70 |

2º36 |

0,689 |

0,760 |

0,867 |

1,045 |

|

78 |

10 |

73 |

2º30 |

0,712 |

0,785 |

0,898 |

1,082 |

|

80 |

10 |

75 |

2º26 |

0,721 |

0,802 |

0,918 |

1,109 |

Таблица 3.1

|

Наружный диаметр шпинделя d, мм |

Резьба |

| |||||

|

Шаг S, мм |

Средний диаметрdСР, мм |

Угол подъема |

= 0,15 |

= 0,17 |

= 0,20 |

= 0,25 | |

|

82 |

10 |

77 |

2º22 |

0,741 |

0,820 |

0,937 |

1,133 |

|

85 |

12 |

79 |

2º46 |

0,790 |

0,870 |

0,991 |

1,192 |

|

88 |

12 |

82 |

2º40 |

0,812 |

0,895 |

1,020 |

1,230 |

|

90 |

12 |

84 |

2º36 |

0,828 |

0,913 |

1,040 |

1,255 |

|

92 |

12 |

86 |

2º32 |

0,842 |

0,930 |

1,060 |

1,280 |

|

95 |

12 |

89 |

2º27 |

0,865 |

0,955 |

1,090 |

1,319 |

|

100 |

12 |

94 |

2º20 |

0,902 |

0,996 |

1,142 |

1,380 |

Таблица 3.2

Формулы для определения необходимого удельного давления на

уплотняющих кольцах затворов

|

Материал уплотняющих колец |

Необходимое удельное давление, кг/см2 |

|

Сталь и твердые сплавы |

|

|

Чугун, бронза и латунь |

|

|

Алюминий и его сплавы, полиэтилен, винипласт |

|

|

Резина средний твердости, пластикат полихлорвиниловый |

|

Таблица 3.3

Величина коэффициентов трения в резьбе , принимаемые при силовом расчете арматуры

|

Материал шпинделя |

Материал гайки |

Коэффициент трения | ||

|

Резьба вне среды при хорошей смазке |

Резьба вне среды при слабой смазке |

Резьба внутри изделия (в среде) | ||

|

Сталь |

Бронза, латунь, чугун |

0,15 |

0,17 |

0,20 ÷ 0,25 |

|

Сталь |

0,20 |

0,25 |

0,30 ÷ 0,35 | |

|

Древеснослоистый пластик (ДСП) |

0,10 |

0,12 |

– | |

Таблица 3.4

Коэффициенты критического расхода Сf для некоторых конструкций

регулирующих клапанов ( к рис. 3.1)

|

Клапан |

Среда стремится закрыть клапан |

Среда стремится открыть клапан | ||

|

Открыт на 100% |

Открыт на 50% |

Открыт на 100% |

Открыт на 50% | |

|

1 |

0,80 |

0,50 |

0,75 |

0,90 |

|

2 |

0,85 |

0,50 |

0,90 |

0,90 |

|

3 |

0,48 |

0,55 |

0,90 |

0,95 |

|

4 |

0,80 |

0,80 |

1,00 |

0,95 |

|

5 |

Профилированный плунжер |

Золотник с V-образными окнами | ||

|

0,90 |

0,62 |

1,00 |

0,95 | |

|

6 |

D/d = 1 |

D/d = 2 | ||

|

0,68 ( = 60º) |

0,58 ( = 90º) |

0,62 ( = 60º) |

0,50 ( = 90º) | |

Рис. 3.1 Конструктивные

схемы регулирующих органов (к табл.

3.4)

1 – клапан с

разъемным корпусом проходной формы; 2

– клапан с корпусом проходной формы;

3 и 4 – клапан с корпусом угловой формы;

5 – двухседельный клапан с корпусом

проходной формы; 6 – поворотный дисковый

затвор

Таблица 3.5

Коэффициенты местного сопротивления в седлах вентилей

|

Эскиз |

Формулы и таблицы значений коэффициента сопротивления | ||||||||||

|

Тарельчатый

без нижней направляющей

(1) |

| ||||||||||

|

|

0,06 |

0,08 |

0,1 |

0,12 |

0,14 |

0,16 |

0,18 |

0,2 |

0,22 |

0,24 | |

|

|

43,8 |

24,8 |

16,3 |

11,5 |

8,7 |

6,8 |

5,5 |

4,6 |

4,0 |

3,4 | |

|

Тарельчатый

c

нижней

направляющей

(2) |

| ||||||||||

|

|

0,06 |

0,08 |

0,1 |

0,12 |

0,14 |

0,16 |

0,18 |

0,2 |

0,22 |

0,24 | |

|

|

60,0 |

34,2 |

22,4 |

16,0 |

12,0 |

9,6 |

7,8 |

6,6 |

5,7 |

5,0 | |

|

|

| ||||||||||

|

|

0,06 |

0,08 |

0,1 |

0,12 |

0,14 |

0,16 |

0,18 |

0,2 |

0,22 |

0,24 | |

|

|

28,2 |

14,5 |

8,6 |

5,7 |

4,0 |

3,1 |

2,5 |

2,1 |

1,9 |

1,7 | |

|

Конический

(4) |

| ||||||||||

|

|

0,06 |

0,08 |

0,1 |

0,12 |

0,14 |

0,16 |

0,18 |

0,2 |

0,22 |

0,24 | |

|

|

42,3 |

24,0 |

15,6 |

11,0 |

8,3 |

6,5 |

5,3 |

4,4 |

3,7 |

3,2 | |

|

Конический

со сферическим

дном

(5) |

| ||||||||||

|

|

0,06 |

0,08 |

0,1 |

0,12 |

0,14 |

0,16 |

0,18 |

0,2 |

0,22 |

0,24 | |

|

|

28,3 |

14,6 |

8,7 |

5,8 |

4,1 |

3,2 |

2,6 |

2,2 |

2,0 |

1,8 | |

ЗАДАЧИ

Определить крутящий момент и усилие на маховике (при закрытии и открытии) необходимые для управления вентилем.Условный диаметр

,

см; рабочее давление среды

,

см; рабочее давление среды ,

кгс/см2;

,

кгс/см2; – наружный диаметр шпинделя в сальнике,

см;

– наружный диаметр шпинделя в сальнике,

см; – радиус шаровой головки шпинделя, см;S

–толщина

кольца набивки сальника, см;

– радиус шаровой головки шпинделя, см;S

–толщина

кольца набивки сальника, см; – средний диаметр уплотняющих колец

(седла);

– средний диаметр уплотняющих колец

(седла); –

ширина уплотняющих колец (седла), см;

–

ширина уплотняющих колец (седла), см; –

диаметр маховика, см. Сделать вывод о

величине усилий и моментах при открытии

и закрытии. Исходные данные для расчета

указаны в таблице 7.8

–

диаметр маховика, см. Сделать вывод о

величине усилий и моментах при открытии

и закрытии. Исходные данные для расчета

указаны в таблице 7.8

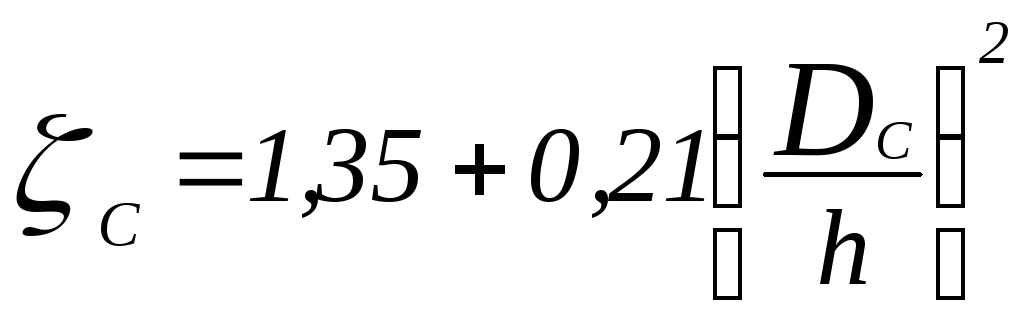

Определить необходимую высоту подъема клапана вентиля h для обеспечения расхода насыщенного пара. Расход насыщенного пара

,

кг/ч; условный диаметр

,

кг/ч; условный диаметр ,

см; диаметр отверстия в седле

,

см; диаметр отверстия в седле ,

мм; давление пара

,

мм; давление пара ,

кг/см2; удельный вес параγ

= 2,62 кг/м3.

По найденномуζс

определяется

h,

с учетом

отношения

h/Dc

и типа клапана (табл. 3.5). Сделать

вывод. Исходные данные для расчета

указаны в таблице 7.9.

,

кг/см2; удельный вес параγ

= 2,62 кг/м3.

По найденномуζс

определяется

h,

с учетом

отношения

h/Dc

и типа клапана (табл. 3.5). Сделать

вывод. Исходные данные для расчета

указаны в таблице 7.9.

Выбрать подходящий тип арматуры из условия бескавитационной работы при открытии клапана на 50% и 100%. Давление на входе

,

кгс/см2; температура на входе

,

кгс/см2; температура на входе ,

ºС; перепад на клапане

,

ºС; перепад на клапане ,

кгс/см2; давление насыщения

,

кгс/см2; давление насыщения ,

кгс/см2; Привести все варианты

подбора соответствующего типа арматуры

(табл. 3.4). Исходные данные для расчета

указаны в таблице 7.10.

,

кгс/см2; Привести все варианты

подбора соответствующего типа арматуры

(табл. 3.4). Исходные данные для расчета

указаны в таблице 7.10.

ВОПРОСЫ ДЛЯ ПРОВЕРКИ

Рассказать о конструктивных особенностях основных типов энергетической арматуры.

Назвать основные показатели, применяющиеся при гидравлическом и силовом расчетах арматуры.

Как происходит кавитация в арматуре?

Назвать новые типы уплотнительных материалов, применяющиеся при ремонте арматуры.

Как осуществляется ремонт основных типов энергетической арматуры?

Назвать основные виды абразивных материалов для притирки.

Как производится притирка уплотнительных поверхностей арматуры?

Тема 4

СВАРКА И ТЕРМООБРАБОТКА

На основе руководящего документа РД 153-34.1-003-01 (или РД 34 15.027–89) "Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования" (РТМ-1с) заполнить технологическую карту сварки (таблица 4.1).

Таблица 4.1