- •Лекция 1. Вводная лекция Развитие топливно-энергетического комплекса (тэк) страны

- •Энергетическая стратегия России на период до 2020 г.

- •Лекция 2. Выбор оборудования электростанций Виды электрической мощности и резерва

- •Оценка надежности агрегатов и энергоблоков

- •Выбор паровых котлов тэс блочной структуры и основных агрегатов тэц

- •Лекция 3. Выбор вспомогательного оборудования Выбор вспомогательного оборудования турбинных и парогенераторных установок

- •Лекция 4. Полная (развернутая) тепловая схема и трубопроводы электростанций Общие положения

- •Лекция 5. Компоновка главного корпуса электрической станции

- •Основные типы компоновки турбинного и котельного оборудования

- •Компоновка главного корпуса пылеугольных электростанций

- •Компоновка главного корпуса газомазутных электростанций

- •Компоновка главного корпуса аэс

- •Лекция 6. Техническое водоснабжение тэс и аэс Потребление воды на тэс. Источники и системы водоснабжения

- •Прямоточные системы технического водоснабжения

- •Оборотные системы технического водоснабжения

- •Лекция 7. Газоочистка на тэс и аэс и золоудаление на тэс Вредные выбросы тэс

- •Дымовые трубы тэс

- •Основные типы золоуловителей

- •Системы золошлакоудаления тэс

- •Лекция 8. Выбор площадки и генеральный план электростанции Выбор площадки

- •Генеральный план электростанции

- •Лекция 9. Газотурбинные и парогазовые электростанции. Новые типы электростанций

- •Лекция 10. Требования к тэс и аэс и перспектива их развития Основные требования

- •Перспективы развития тэс и аэс

Лекция 3. Выбор вспомогательного оборудования Выбор вспомогательного оборудования турбинных и парогенераторных установок

Турбинные установки

Выбор насосов

Питательные насосы являются важнейшими из вспомогательных машин паротурбинной электростанции; их рассчитывают на подачу питательной воды при максимальной мощности ТЭС с запасом не менее 5 %.

В отечественных энергоблоках с давлением пара 13,0 МПа, мощностью 150/160 и 200/ 210 МВт применяют питательные электронасосы; ранее применяли по два рабочих и один резервный в энергоблоке с подачей по 50% полного расхода воды каждый, в настоящее время — один рабочий и один резервный (в запасе на складе) в энергоблоке, каждый на 100 % полного расхода воды, или 2 по 50 % без резерва. Соответственно выбирают и бустерные (предвключенные) насосы, также с электроприводом.

В энергоблоках с давлением пара 24,0 МПа, мощностью 300 МВт в Советском Союзе применяют по одному рабочему питательному насосу полной подачи с приводом от паровой турбины с противодавлением и один пускорезервный электронасос с гидромуфтой на 30—50 % полной подачи.

Для энергоблоков 500, 800 и 1200 МВт устанавливают с целью разгрузки выхлопных частей главных турбин питательные насосы с конденсационной приводной турбиной, по два рабочих турбонасоса, каждый на 50 % полной подачи с резервированием подвода пара к приводной турбине. Бустерные насосы в этих энергоблоках, а также в новых энергоблоках 300 МВт имеют общий с главным питательным насосом привод от турбины через редуктор.

На ТЭЦ блочной структуры (с турбинами Т-250-240) питательные насосы выбирают аналогично соответствующим конденсационным энергоблокам (300 МВт) — по одному рабочему с приводной турбиной с противодавлением.

На электростанциях неблочной структуры, входящих в энергосистему, общую подачу воды питательными насосами принимают такой, чтобы при выпадении наиболее крупного насоса остальные обеспечивали подачу воды на все установленные паровые котлы при номинальной их паропроизводительности.

При выпадении одного из насосов на ТЭЦ, работающей в энергосистеме, остальные должны обеспечить такую подачу воды, при которой ТЭЦ отпускает полное количество производственного пара, теплоту в количестве, определяемом средней температурой самого холодного месяца, с допустимым снижением электрической нагрузки на мощность одного турбоагрегата.

На изолированных электростанциях неблочной структуры рабочие питательные насосы должны обеспечивать полную подачу воды на все установленные паровые котлы, кроме того, должно быть не менее двух резервных турбонасосов.

Если рабочими приняты турбонасосы, то устанавливается хотя бы один электронасос для первоначального пуска электростанции.

приводной турбине. Бустерные насосы в этих энергоблоках, а также в новых энергоблоках 300 МВт имеют общий с главным питательным насосом привод от турбины через редуктор.

На ТЭЦ блочной структуры (с турбинами Т-250-240) питательные насосы выбирают аналогично соответствующим конденсационным энергоблокам (300 МВт) — по одному рабочему с приводной турбиной с противодавлением.

На электростанциях неблочной структуры, входящих в энергосистему, общую подачу воды питательными насосами принимают такой, чтобы при выпадении наиболее крупного насоса остальные обеспечивали подачу воды на все установленные паровые котлы при номинальной их паропроизводительности.

При выпадении одного из насосов на ТЭЦ, работающей в энергосистеме, остальные должны обеспечить такую подачу воды, при которой ТЭЦ отпускает полное количество производственного пара, теплоту в количестве, определяемом средней температурой самого холодного месяца, с допустимым снижением электрической нагрузки на мощность одного турбоагрегата.

На изолированных электростанциях неблочной структуры рабочие питательные насосы должны обеспечивать полную подачу воды на все установленные паровые котлы, кроме того, должно быть не менее двух резервных турбонасосов.

Е сли

рабочими приняты турбонасосы, то

устанавливается хотя бы один электронасос

для первоначального пуска электростанции.

сли

рабочими приняты турбонасосы, то

устанавливается хотя бы один электронасос

для первоначального пуска электростанции.

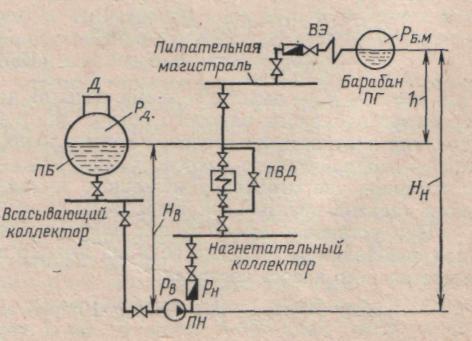

Рис. 3.1. Определение напора питательных насосов электростанции с барабанными паровыми котлами:

ПБ — питательный бак

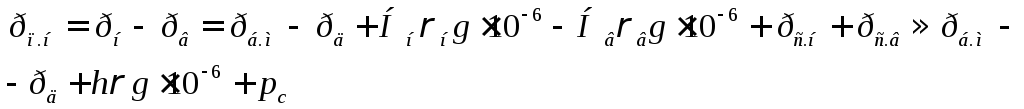

Определение давления питательных насосов. В случае установки паровых котлов типа Е (барабанных) с естественной циркуляцией и включения питательного одноподъемного насоса после деаэратора (рис. 3.1) давление питательной воды после насоса должно составить, МПа:

![]()

где с учетом работы

предохранительных клапанов наибольшее

допустимое давление в паровом котле

![]() ;

;

![]() — рабочее давление в паровом котле,

МПа;

— рабочее давление в паровом котле,

МПа; ![]() — высота подъема воды от оси питательного

насоса до уровня воды в барабане, м;

— высота подъема воды от оси питательного

насоса до уровня воды в барабане, м;

![]() — средняя плотность питательной

воды в напорных линиях, кг/м3;

— средняя плотность питательной

воды в напорных линиях, кг/м3;

![]() — суммарное гидравлическое

сопротивление оборудования (регенеративных

подогревателей высокого давления,

напорных трубопроводов с арматурой,

экономайзера парового котла и др.);

— суммарное гидравлическое

сопротивление оборудования (регенеративных

подогревателей высокого давления,

напорных трубопроводов с арматурой,

экономайзера парового котла и др.);

![]() — ускорение

свободного падения, м/с2.

Скоростным напором на входе воды в

барабан парового котла пренебрегаем.

— ускорение

свободного падения, м/с2.

Скоростным напором на входе воды в

барабан парового котла пренебрегаем.

Давление воды на входе в питательный насос, МПа, составляет:

![]() ,

,

где

![]() — давление в деаэраторе, МПа;

— давление в деаэраторе, МПа;![]() — гидравлическое сопротивление

трубопроводов, подводящих воду из

деаэратора к насосу, с арматурой, МПа;

— гидравлическое сопротивление

трубопроводов, подводящих воду из

деаэратора к насосу, с арматурой, МПа;![]() —;

высота уровня воды в деаэраторном баке

относительно оси питательного

насоса, м. Значение

—;

высота уровня воды в деаэраторном баке

относительно оси питательного

насоса, м. Значение

![]() выбирают из условия предотвращения

вскипания воды на входе в питательный

насос и явлений кавитации в насосе;

на современных электростанциях

Советского Союза для различных

конструкций питательных насосов

выбирают из условия предотвращения

вскипания воды на входе в питательный

насос и явлений кавитации в насосе;

на современных электростанциях

Советского Союза для различных

конструкций питательных насосов![]() м;

м;![]() — плотность воды в подводящих

трубопроводах, кг/м3.

— плотность воды в подводящих

трубопроводах, кг/м3.

Если пренебречь скоростными напорами воды на входе в насос и выходе из него, создаваемое им повышение давления, МПа, равно:

где h=Hн-Нв

— высота подъема воды из деаэратора

в барабан парового котла, м;

![]() — средняя плотность питательной воды

в напорной и входной линиях насоса;

— средняя плотность питательной воды

в напорной и входной линиях насоса;![]() — суммарное сопротивление напорного

и входного трактов питательной воды,

МПа.

— суммарное сопротивление напорного

и входного трактов питательной воды,

МПа.

При установке прямоточных паровых котлов необходимое давление воды на выходе из питательного насоса составляет:

![]() ,

,

где

![]() — давление пара на выходе из парового

котла, МПа; р0

— давление пара перед турбиной;

— давление пара на выходе из парового

котла, МПа; р0

— давление пара перед турбиной;

![]() — потеря давления в паропроводе от

парового котла до турбины;

— потеря давления в паропроводе от

парового котла до турбины;![]() МПа — гидравлическое сопротивление

парового котла; Нн

— высота подъема воды от оси питательного

насоса до верхней точки трубной системы

парового котла, м;

МПа — гидравлическое сопротивление

парового котла; Нн

— высота подъема воды от оси питательного

насоса до верхней точки трубной системы

парового котла, м;

![]() —плотность воды в нагнетательном

тракте, кг/м3.

—плотность воды в нагнетательном

тракте, кг/м3.

Давление воды на входе в насос и повышение давления в насосе определяются аналогично предыдущему.

Конденсатные насосы выбирают в минимальном по возможности числе — один на 100 % или два рабочих по 50%, общей подачи и соответственно один резервный (на 100 % или 50 % полной подачи). Общую подачу определяют по наибольшему пропуску пара в конденсатор с учетом регенеративных отборов. Конденсатные насосы теплофикационных турбин выбирают по конденсационному режиму работы с выключенными теплофикационными отборами для внешнего потребителя.

При прямоточных паровых котлах применяют химическое обессоливание конденсата турбины, поэтому устанавливают конденсатные насосы двух ступеней: после конденсатора турбины с небольшим напором и после обессоливающей установки с напором, необходимым для подачи конденсата через поверхностные регенеративные подогреватели низкого давления в деаэратор питательной воды.

При выполнении части ПНД смешивающими (контактными) после них может потребоваться дополнительный перекачивающий насос. Между смешивающими подогревателями перекачивающий насос не требуется, если подогреватель более низкого давления устанавливается выше следующего за ним подогревателя более высокого давления, чем обеспечивается переток воды из одного подогревателя в последующий. К перекачивающим насосам требуются, естественно, резервные насосы.

Насосы охлаждающей воды конденсаторов турбин («циркуляционные») выбирают обычно по одному или но два на турбину. В машинном зале насосы устанавливают индивидуально, обычно по два насоса на турбину, для возможности отключения одного из них при уменьшении расхода воды (в зимнее время). В центральных (береговых) насосных целесообразно укрупнять насосы охлаждающей воды, принимая по одному на турбину.

Важно отметить, что к циркуляционным насосам резерв не устанавливают. Их производительность выбирают по летнему режиму, когда температура охлаждающей воды высокая и требуется наибольшее ее количество. В зимнее время, при низкой температуре воды» расход ее существенно снижается (примерит вдвое), и часть насосов фактически является резервом (один на турбину, например при индивидуальной их установке, или один на две турбины при централизованной их установке). Насосы для питания водой вспомогательных теплообменников (испарители, паропреобразователи, сетевые подогреватели) выбирают поимущественно централизованно на всю электростанцию или часть ее секций в возможно наименьшем числе (один-два рабочих насоса) с одним резервным, имеющим подачу рабочего насоса (при четырех сетевых насосах резервный не устанавливают).

Подпиточных насосов тепловой сети при закрытой системе горячего водоснабжения устанавливают два, при открытой системе — три, включая в обоих случаях резервный насос.

Дренажные (сливные) насосы конденсата из регенеративных подогревателей устанавливают без резерва, при этом выполняют резервную линию каскадного слива дренажа в соседний регенеративный подогреватель более низкого давления.

Конденсатные насосы сетевых подогревателей (и паропреобразователей) выбирают индивидуально, один или два рабочих на турбину, с резервным у сетевого подогревателя нижней ступени, имеющим подачу рабочего насоса (конденсат из этих теплообменников составляет основную часть всего потока питательной воды паровых котлов).

Давление насосов определяют с учетом давления и гидравлических сопротивлений в элементах оборудования и системе трубопроводов.

Давление основных конденсатных насосов турбины, МПа, определяют (без учета динамических напоров) следующим образом:

![]()

где

![]() — давление в конденсаторе турбины;hк

— высота

подъема конденсата от уровня его в

конденсатосборнике конденсатора до

уровня в деаэраторном баке, м;

— давление в конденсаторе турбины;hк

— высота

подъема конденсата от уровня его в

конденсатосборнике конденсатора до

уровня в деаэраторном баке, м;

![]() — средняя плотность конденсата в его

тракте;

— средняя плотность конденсата в его

тракте;![]() — общее гидравлическое сопротивление

тракта конденсата (регенеративные

подогреватели низкого давления,

трубопроводы с арматурой). При включении

в тракт конденсата установки

химического обессоливания, обычно

между конденсатными насосами первого

и второго подъемов, определяют в

отдельности необходимое давление

насосов первого и второго подъемов.

— общее гидравлическое сопротивление

тракта конденсата (регенеративные

подогреватели низкого давления,

трубопроводы с арматурой). При включении

в тракт конденсата установки

химического обессоливания, обычно

между конденсатными насосами первого

и второго подъемов, определяют в

отдельности необходимое давление

насосов первого и второго подъемов.

Выбор теплообменников

Регенеративные подогреватели ТЭС устанавливают индивидуально у каждой турбины, без резерва.

Обычно принимают по одному корпусу в каждой ступени подогрева, т. е. применяют «однониточную» схему подогревательной установки, однако встречаются «двухниточная» и даже «трехниточная» схемы в зависимости от мощности энергоблока и типа ПВД.

Так, первоначально в дубль-блоках 300 и 500 МВт применяли две параллельные группы регенеративных подогревателей высокого давления с половинным пропуском воды через каждую группу.

В дальнейшем в энергоблоках 300 и 500 МВт стали применять по одной группе ПВД, рассчитанных на полный пропуск воды, в энергоблоках 800 и 1200 МВт пока допускается применение двух групп ПВД.

Во всех указанных энергоблоках, за исключением энергоблока c двухвальным турбоагрегатом 800 МВт, применяют по одной группе подогревателей низкого давления.

На ТЭЦ применяют индивидуальные регенеративные установки с однокорпусными подогревателями, в том числе и в турбоустановке Т-250-240.

Деаэратор питательной воды принимают возможно большей пропускной способности. На энергоблок или секцию, включающую турбоагрегат с обслуживающими его паровыми котлами, устанавливают по одному или по два деаэратора. На ТЭС неблочной структуры предусматривается возможность ремонта одного деаэратора при работе остальных. Объем баков деаэрированной воды рассчитывают на пятиминутный запас воды на ТЭС с блочной структурой и на десятиминутный на ТЭС неблочной структуры при работе с максимальной нагрузкой.

В зависимости от соотношения пропуска воды через деаэратор и нужного объема баков принимают по одному, иногда по два деаэратора на один бак или же по одному деаэратору на два бака, соединенных между собой линиями пара и воды.

Деаэраторы добавочной воды паровых котлов и подпиточной воды тепловой сети выбирают централизованно для всей электростанции и для отдельных ее очередей.

Испарительные установки для возмещения внутренних потерь пара и конденсата устанавливают индивидуально у каждой турбины. Резервных корпусов не применяют.

Многоступенчатые испарительные установки и паропреобразователи, использующие пар из регулируемых отборов турбин, выбирают индивидуально для каждой турбины или централизованно для всей ТЭЦ или ее очереди (если при централизованной установке можно укрупнить корпус и уменьшить число корпусов). В многоступенчатых испарительных и многокорпусных паропреобразовательных установках целесообразно иметь один резервный корпус.

Сетевые подогреватели ТЭЦ устанавливают индивидуально у турбин, без резервных корпусов, поскольку они работают только во время отопительного сезона и лишь часть их работает в летнее время, неся бытовую нагрузку горячего водоснабжения. Сетевые подогреватели применяют также на первом и одном из последующих энергоблоков КЭС с пропускной способностью каждой 80% максимальной тепловой нагрузки.

Выбор емкостей баков

Баки запаса питательной воды или аккумуляторы деаэраторов, выбираются на ёмкость баков.

На блочных КЭС баки должны обеспечивать 5 минут работы при номинальной нагрузке блока. На не блочных ТЭЦ – на 15 минут работы при номинальной нагрузке парового котла.

Баки запаса обессоленной воды.

Располагаются

вне главного здания. На блочных КЭС

объём баков рассчитан на 40 минут работы

при ![]() (не менее 6 тыс

(не менее 6 тыс![]() .).

.).

На не блочных ТЭЦ

– на 60 минут работы при ![]() (не менее 3 тыс.

(не менее 3 тыс. ![]() ).

).

Количество баков должно быть не менее двух.

Назначение: хранение обессоленной воды, сливаемой из котлов тепловой схемы при ремонтах.

Дренажные баки.

Объём баков должен

быть 15 ![]() .

На блочных станциях устанавливают по

одному баку на каждый блок. На не блочных

станциях – один бак на две – три турбины.

.

На блочных станциях устанавливают по

одному баку на каждый блок. На не блочных

станциях – один бак на две – три турбины.

Назначение: дренажные баки используют для сбора чистых дренажей из разных источников тепловой схемы.

Баки сбора загрязнённых вод.

К загрязнённым водам относят: воды обмывки котельных агрегатов, с мазутонасосных, с ХВО.

Объём баков должен

быть не менее 10 ![]() .

.

Устанавливают по одному баку загрязнённых вод в турбинном и котельном цехах, мазутохозяйстве и цехе водоподготовки.

Котельные установки

Пылеприготовительные установки

Пылеприготовительные установки выполняют преимущественно по индивидуальной системе, обычно с замкнутой, иногда с разомкнутой схемой сушки топлива.

В замкнутых схемах уголь подсушивается горячим воздухом в мельнице. Выделенная при подсушке влага в виде водяных паров вводится в топочную камеру; водяные пары смешиваются с газообразными продуктами горения подсушенного топлива, проходят через газоходы парового котла и удаляются из него с общим потоком уходящих газов.

Оборудование пылеприготовления с замкнутой схемой сушки устанавливают индивидуально у каждого парового котла. При сжигании углей с малым выходом летучих (АШ, тощий уголь и др.), требующих тонкого размола, применяют тихоходные шаровые барабанные мельницы (ШБМ) и систему пылеприготовления с промежуточным бункером пыли. Благодаря пылевому бункеру угольные мельницы можно загружать полностью, независимо от нагрузки парового котла. Если бункер заполнен пылью, мельницы можно останавливать, экономя при этом электроэнергию на размол угля. При ШБМ это имеет большое значение, так как энергия расходуется в ШБМ на подъем мелющих шаров и потребляемая ими мощность не зависит практически от расхода топлива. Следовательно, эти мельницы потребляют постоянную мощность, одинаковую при полной нагрузке и холостом ходе, а удельный расход энергии на размол непрерывно снижается с ростом нагрузки.

При использовании мягких бурых углей и каменных углей с относительно большим выходом летучих (более 30 %.) допускается более грубый помол и применяют быстроходные молотковые мельницы (ММ). Мощность, потребляемая этими мельницами, возрастает с увеличением их нагрузки; холостой расход энергии составляет 40—60 %, полного расхода. Такие мельницы применяют обычно в сочетании с более простой системой пылеприготовления — с непосредственной подачей пыли в топочную камеру, без промежуточного бункера пыли. При длительном снижении нагрузки котла часть этих мельниц выключают.

Мельницы на новых крупных ТЭС выбирают обычно наибольшей имеющейся производительности (50—70 т/ч). На паровой котел производительностью 420 т/ч и более устанавливают две-три шаровые барабанные мельницы общей производительностью, обеспечивающей ПО %> номинальной нагрузки парового котла, или четыре — восемь (не менее трех) молотковых мельниц; при выходе одной из них оставшиеся должны обеспечить не менее 90 %. нагрузки парового котла. Влажность пыли выбирается из условия надежной ее текучести, в частности для антрацита и тощего угля — ниже гигроскопической.

Кроме шаровых барабанных и молотковых мельниц за рубежом, а в последнее время и в СССР для размола каменных углей применяют среднеходные мельницы.

Размол мягких бурых углей и торфа производят также в мелющих вентиляторах (МВ). Их применяют на электростанциях, использующих бурые угли.

Шаровые барабанные мельницы (ШБМ) номинальной производительностью 50 т/ч по АШ получили значительное распространение на энергоблоках 200 и 300 МВт для размола преимущественно АШ.

Мельницы Ш-50А имеют барабан диаметром 3,7 м при длине 8,5 м, допускающий перевозку его по железной дороге в собранном виде. Привод выполнен с косозубыми шестернями шириной 800 мм. Шаровая загрузка равна 100 т. Продолжительность работы достигает 20 000 ч. В новых мельницах типа Ш-50 (ШБМ-400/800) также применяют косозубые шестерни, частота вращения составляет n=0,76.

Более крупные мельницы Ш-70 с диаметром барабана 4,0 и длиной 10,0 м для энергоблоков 300 МВт и ШБММ-70 с диаметром барабана 3,4 и длиной 13,6 м для энергоблоков 800 МВт с центральным пылезаводом рассчитаны на производительность 70 т/ч по АШ. Мельницы ШБММ-70 имеют механическую выгрузку угольной пыли.

Крупные молотковые мельницы с диаметром ротора 2 м и больше и окружной скоростью до 80 м/с используются, в частности, для энергоблоков 300 и 500 МВт. Эти мельницы (ММТ) 2000/2600/735, 2600/2550/590 и 2600/3350/590 производительностью соответственно 24, 40 и 55 т/ч по экибастузскому углю имеют центробежные сепараторы. Мельницы ММТ 2600/3350/590 выполняют также с инерционным сепаратором производительностью 100 т/ч по сырому Назаровскому углю.

Современные молотковые мельницы и их пылеси-стемы работают с избыточным давлением, создаваемым основным дутьевым вентилятором или вентилятором горячего дутья. Тонина помола регулируется шиберам» или створками при постоянном расходе воздуха в пы-лесистеме.

Продолжительность работы бил при размоле у ало-абразивных топлив равна 700—1500 ч; при размоле абразивных топлив производительность мельниц снижается примерно на 20 %.

Среднеходные мельницы (СМ) изготовляются производительностью 16 т/ч и разработаны с производительностью 50 т/ч (трехвалковая мельница МВС-24Ф} по каменному углю. При применении износостойких металлов (чугун 300Х13ГЗМ и др.) срок службы валков размольных столов достигает 4000 и 6000 ч. Применение СМ для размола каменных углей перспективно, в частности они освоены для паровых котлов с жидким шлакоудалением и прямым вдуванием пыли. Проверяется работа СМ в энергоблоке 300 МВт на Экибастузском угле. Целесообразно применение также роликовых среднеходных мельниц производительностью 80—100 т/ч по каменному углю.

Расход электроэнергии на пылеприготовление в зависимости от вида угля и типа мельницы составляет, кВт-ч/т:

Вид угля Тип мельницы

Каменные угли (ГСШ). . . 27—30 20—24 16—18

Бурые угли (подмосковный) 14—16 7—10 —

Мельницы-вентиляторы для размола мягких топлив (бурые угли, торф) освоены производительностью до 40 т/ч и разработаны производительностью до 60 г/ч то лигниту с теплотой сгорания около 5000— 6000 кДж/кг) в системе пылеприготовления с газовой сушкой и пылеконцентраторами. Диаметр ротора крупных мельниц-вентиляторов достигает 3,3 м при ширине колеса 0,8 м; частота вращения 490 об/мин, окружная скорость 85 м/с.

В соответствии с Правилами технической эксплуатации электростанций температура сушильного агента на установках с бункерами пыли на выходе из мельницы не должна превышать, "С:

Вид угля Сушильный агент Каменный Экибас-

Тощий Бурый тузский

Воздух 130 70 110

Смесь воздуха с дымовыми газами — 80 110

В установках с непосредственной подачей пыли (без бункера) эта температура не должна превышать, °С:

Вид топлива

Сушильный агент Каменный

Тощий Бурый Фрезерный

уголь уголь торф

Воздух 130 100 80

Смесь дымовых газов и воз- духа 170 140 120

Температура горячего воздуха для подачи в топку пыли не ограничивается, но температура пылевоздушной смеси перед горелками при выходе летучих в каменных углях 15 %, и более должна быть не выше 160°С.

Для антрацитов температура горячего воздуха по условиям взрывобезопасности не ограничивается.

В пылеприготовительных установках контролируются, в частности, бесперебойное поступление топлива в мельницы, уровень пыли в бункерах (не менее 3 м для обеспечения работы питателей); температура пыли в бункерах, исправность предохранительных клапанов.

Тягодутьевые машины

К тягодутьевым машинам относятся дымососы, и дутьевые вентиляторы. Для паровых котлов с наддувом на газомазутном топливе з место дутьевых вентиляторов применяют воздуходувные машины. Дымососы при этом не требуются; их устанавливают пока как резерв на время освоения паровых котлов с наддувом.

Крупный паровой котел оснащают двумя дымососами и двумя дутьевыми вентиляторами. Подача дымовых газов параллельно работающими дымососами и воздуха дутьевыми вентиляторами должна обеспечивать полную производительность парового котла с запасом 10 %.. Один дымосос и один дутьевой вентилятор должны обеспечивать не менее половинной нагрузки паровых котлов, а при использовании тощего угля или АШ — не менее 70 %. полной нагрузки, при этом коэффициент избытка воздуха в пылеугольной топочной камере обычно выбирают равным 1,15, в циклонных и двухкамерных топках—1,05—1,10, при газомазутном топливе— 1,05.

Сернистый мазут как основное топливо сжигают с избытком воздуха 1,02—1,03 в топке при установке форсунок соответствующей конструкции, уплотнении топочной камеры, автоматизации процесса горения.

Присосы воздуха в газовом тракте парового котла от пароперегревателя до дымососа (золоуловителя) в соответствии с ПТЭ не должны превышать 10 %. при трубчатом и 20 % при регенеративном воздухоподогревателях, в электрофильтре 10%, в циклонах или мокрых золоуловителях 5 % теоретически необходимого количества воздуха.

Давление дымососов и дутьевых вентиляторов выбирают с запасом 15%. Давление дымососов составляет обычно 3—5, дутьевых вентиляторов 4—7, воздуходувок 10—13 кПа.

Мощность N,

кВт,

потребляемая тягодутьевой машиной,

определяется объемным расходом

среды V,

м3/ч,

давлением, создаваемым машиной, H,

кПа, КПД машины

![]() (в долях

единицы):

(в долях

единицы):

![]()

Дымососы и дутьевые вентиляторы имеют привод от электродвигателя, воздуходувки — от электродвигателя или турбины. Мощность двигателя выбирают с учетом инерции (махового момента) ротора тягодутьевой машины при пуске ее. В расход энергии на приводной двигатель входят потери в нем, учитываемые его КПД. Дымососы и дутьевые вентиляторы при номинальной нагрузке паровых котлов должны иметь КПД не ниже 90 % максимального его значения.

Работа центробежных дымососов и дутьевых вентиляторов регулируется направляющими аппаратами с поворотными лопатками, а также двухскоростными электродвигателями. Для дымососов осевого типа применяют направляющие аппараты и односкоростные электродвигатели. Дроссельное регулирование дымососов и дутьевых вентиляторов не допускается.

Температура воздуха перед воздухоподогревателем при сжигании сухих несернистых топлив должна быть не ниже 30 °С, при сжигании влажных несернистых топлив (с приведенным содержанием серы не менее 0,2%) она должна на 10 °С превышать точку росы водяных паров дымовых газов.

При сжигании сернистого мазута температура воздуха для защиты входных поверхностей нагрева воздухоподогревателя от низкотемпературной коррозии должна быть не ниже 60 °С перед регенеративным и не ниже 70 °С перед трубчатым воздухоподогревателем.

Воздух подогревают в калориферах, используя теплоту пара из отборов главной турбины, а при установке турбовоздуходувок используют также пар из их отборов или противодавления.

Дутьевые вентиляторы и дымососы для тепловых электростанций Советского Союза выполняют преимущественно радиального типа, однако дымососы мощных энергоблоков выполняют осевого типа. Радиальные машины имеют умеренные окружные скорости (до 100 м/с); шумовые характеристики их удовлетворительные. В лучших радиальных машинах КПД достигает 89 при одностороннем и 85—87 % при двустороннем всасывании.

Экономичное регулирование радиальных вентиляторов затруднено; при обычном регулировании направляющими аппаратами КПД вентилятора уже при 80 % номинальной нагрузки снижается до 60—65 %. Применение двухскоростных электродвигателей повышает экономичность при малых нагрузках, но снижает КПД при номинальной нагрузке, так как КПД двухскоростного электродвигателя на 2—4 % ниже, чем односкоростного. Рабочие колеса крупных радиальных машин имеют большой маховой момент, что затрудняет пуск и требует увеличения мощности электродвигателя.

Рис. 3.2. Безразмерные характеристики радиальной осевой тягодутьевых машин с регулированием направляющими лопатками энергоблока 300 МВт.

Рис. 3.3. Зависимость КПД модельного осевого дутьевого вентилятора (воздуходувки) ЦКТИ для энергоблока 300 МВт при разных способах регулирования: / — регулирование изменением частоты вращения; 2 — регулирование рабочими лопатками;4— регулирование направляющими лопатками

Радиальные вентиляторы с повышенным давлением, с турбоприводом и электроприводом, имеющими плавное изменение частоты вращения, сохраняют перспективность применения для мощных паровых котлов, в частности работающих под наддувом. Основные достоинства осевых вентиляторов — высокая экономичность в широком интервале нагрузок, большая производительность, компактность, более легкий пуск.

Современные крупные осевые вентиляторы имеют ' КПД до 91 %. Высокой подаче способствует, в частности, возможность использования повышенных окружных скоростей. Подача и давление регулируются в широких пределах поворотом на ходу рабочих или направляющих лопаток. Недостатками осевых вентиляторов являются усложненная конструкция ротора и направляющих аппаратов, повышенный уровень шума. При параллельной работе осевых машин требуется повышенный запас устойчивости.

Осевые машины в качестве дутьевых вентиляторов с расходом среды до 2000-103 м3/ч и давлением до 10 кПа и дымососов крупных энергоблоков весьма перспективны.

Для энергоблоков 300—1200 МВт требуются вентиляторы для расхода воздуха (600—2000)-103 м3/ч с давлением около 5 кПа при уравновешенной тяге и около 10 кПа при работе с наддувом. Мощность привода таких вентиляторов достигает соответственно 800—3500 и 1500—7000 кВт.

Общая мощность приводов дутьевых вентиляторов и дымососов или высоконапорных вентиляторов (воздуходувок) составляет до 1,5 % мощности энергоблока.

На рис. 3.2 показаны безразмерные характеристики радиального дутьевого вентилятора (кривые а) и осевого дымососа (кривые б) энергоблока 300 МВт с регулированием направляющими лопатками по данным испытаний. Как видно, подача и область режимов с высоким КПД гораздо больше у осевой машины.

На рис. 3.3 показано изменение КПД модельного осевого двухступенчатого вентилятора-воздуходувки ЦКТИ для парового котла с наддувом энергоблока 300 МВт в зависимости от расхода воздуха при разных способах регулирования (кривые 1, 2, 4). Исследование КПД проводилось на экспериментальном стенде ЦКТИ.

Водоподготовка

В соответствии с нормами проектирования на электростанциях без внешних потерь конденсата с начальным давлением пара 9 МПа выше применяют химическое обессоливание исходной добавочной воды, если общее содержание анионов сильных минеральных кислот (SO4+Cl+NO3+NO2) в исходной воде меньше 7 мг-экв/кг, или ее дистилляцию в испари-тльной установке при более высоком содержании анионов.

При начальном давлении пара 13,0 МПа и выше и суммарном содержании анионов сильных кислот не более 12 мг-экв/кг испарительная установка должна дополняться установкой химического обессоливания при любом типе паровых котлов.

На ТЭЦ с внешними потерями конденсата яра начальном давлении пара 13,0 МПа применяют химическое обессоливание, при давлении 9 МПа — химическую очистку добавочной воды. При начальном давлении пара ниже 9 МПа применяют упрощенные методы химической очистки добавочной воды.

В качестве исходной добавочной воды рекомендуется применять воду артезианских скважин, если она не хуже воды открытого водоема. Использование воды из оборотной системы водоснабжения конденсаторов турбин допускается при соответствующем технико-экономическом обосновании.

Для конденсационных электростанций и отопительных ТЭЦ расчетный расход очищенной добавочной воды (обессоленной или дистиллята) принимают равным 2 % производительности устанавливаемых паровых котлов. Предусматривается, кроме того, дополнительная производительность обессоливающей установки при прямоточных паровых котлах в следующих размерах: 50 т/ч при энергоблоках 200 и 300 МВт, 75 т/ч при 500 МВт и 125 т/ч при 800 МВт.

Для КЭС с барабанными паровыми котлами дополнительную производительность обессоливающей установки принимают равной 25 т/ч. На ТЭС с мазутным топливом расчетную производительность обессоливающей установки увеличивают на 0,15 т/ч на каждую тонну сжигаемого мазута.

Воду для испарителей подготавливают в предочистке в катионитовых фильтрах обессоливающей установки. Подпиточная вода закрытых тепловых сетей очищается посредством противоточного Nа-катионирования с предочисткой.

У каждой турбины электростанции с прямоточными паровыми котлами предусматривается установка для обезжелезивания и обессоливания 100 % конденсата, выходящего из конденсаторов. Конденсат турбин ТЭС с барабанными паровыми котлами обессоливают лишь при охлаждении конденсаторов морской водой.

Дистиллят испарителей электростанции с прямоточными паровыми котлами обессоливается в конденсатоочистках турбин.

На электростанциях с прямоточными паровыми котлами предусматриваются также обезжелезивание и обессоливание конденсата сетевых подогревателей и калориферов. Температура такого конденсата перед анио-иитовыми фильтрами не должна превышать 40 СС и кратковременно 50 °С.

Питательную воду паровых котлов давлением 10 МПа и выше обрабатывают аммиаком и гидразингидратом.

Внутренние поверхности баков деаэрированной воды, запаса и сбора конденсата должны иметь защитные покрытия.

На ТЭС блочной структуры общий дополнительный запас обессоленной воды в баках без давления, устанавливаемых вне зданий, принимается из расчета 40-минутного расхода воды при максимальной нагрузке, но не менее 6000 м3.

Для каждого энергоблока устанавливают один дренажный бак вместимостью 15 м3 с двумя насосами; на ТЭС неблочной структуры такой блок устанавливают на две-три турбины. На каждые четыре — шесть паровых котлов устанавливают один бак вместимостью 40—60 мэ для слива воды с одним насосом.

На электростанциях предусматриваются аппаратура, насосы, трубопроводы и т. п. для предпусковых и эксплуатационных водно-химических промывок, а также устройства для предупреждения стояночной коррозии паровых котлов, турбин и прочего оборудования и трубопроводов.