- •Тема 5. Основы технологии механической обработки

- •8.1. Обработка резанием

- •Токарная обработка

- •Строгание

- •3. Сверление

- •4. Протягивание

- •5. Фрезерование

- •6. Шлифование

- •7. Отделочная обработка

- •8.2. Обработка пластическим деформированием

- •8.2.1. Обработка без изменения формы

- •Схемы калибрования отверстий

Токарная обработка

Токарная обработка характеризуется наличием движений: вращательное движение заготовки (главное движение, скорость резания) и поступательное движение режущего инструмента - резца (движение подачи).

Разновидностями точения является:

обтачивание - обработка наружных поверхностей;

растачивание - обработка внутренних поверхностей;

подрезание - обработка плоских (торцовых) поверхностей;

разрезание - резка заготовки на части;

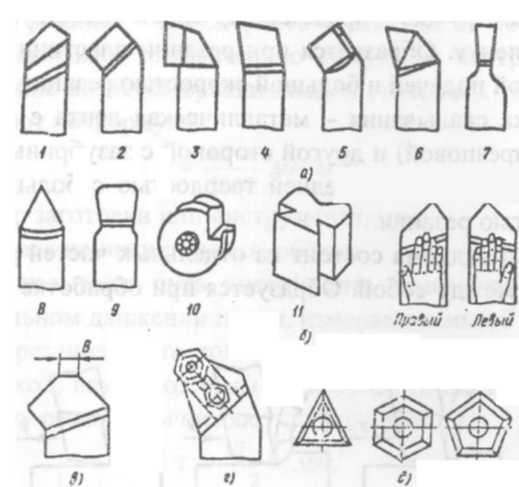

Основным инструментом токарной обработки является резец. Резец состоит из головки - рабочая часть, и тело - стержень, который служит для закрепления резца в резцедержателе. Все многообразие резцов классифицируют по различным признакам (рис. 83).

П

Рис.

83. Токарные резцы

- проходные для обтачивания наружных цилиндрических и конических поверхностей (1-3);

подрезные для обтачивания плоских торцевых поверхностей (4);

расточные для растачивания сквозных и глухих отверстий (5-6);

отрезные для разрезания заготовок (7);

резьбовые для нарезания резьб (8);

- фасонные для обтачивания фасонных (криволинейных) поверхностей (10-11).

По характеру обработки различают резцы черновые, получистовые и чистовые (9). По направлению подачи резцы подразделяют на правые, работающие с подачей справа налево; левые - слева направо.

По способу изготовления резцы делят: на целые, с приваренной или припаянной рабочей частью; и со сменными многогранными не-перетачиваемыми твердосплавными пластинами. Форма пластин самая разнообразная (рис. 83, г-д).

Строгание

Строгание характеризуется наличием двух движений: поступательным резца или заготовки (скорость резания) и прерывистым поступательным подачи, направленного перпендикулярно вектору главного движения.

Процесс резания при строгании прерывистый и снятие стружки происходит только при рабочем (прямом) ходе инструмента, во время обратного (холостого) хода резец работу резания не производит.

Инструмент для строгания - резец. Резец, врезаясь в материал заготовки при каждом рабочем ходе, испытывает ударны; нагрузки. Поэтому строгание осуществляют на средних скоростях, а инструмент делают более массивным, по сравнению с резцами применяемых при обработке точением. Наличие холостого хода при строгании увеличивает время обработки и снижает производительность.

Строгание проводят на поперечно-строгальных и продольно-строгальных станках (рис. 84).

Рис. 84. Схемы обработки плоской поверхности на поперечно-строгальном (а), продольно-строгальном (б) и долбежном (в) станках

На поперечно-строгальных станках резец совершает возвратно-поступательное главное движение V, а заготовка движение поперечной подачи в горизонтальной плоскости S . При этой схеме обработки возможно строгание горизонтальной, вертикальной и наклонной плоскостей, а также получение рифленой поверхности.

На продольно-строгальных станках заготовка совершает возвратно-поступательное главное движение V, а режущий инструмент -движение подачи S. Поскольку двигается заготовка возможно использование несколько резцов одновременно:

строгание горизонтальной и вертикальной плоскостей заготовки;

строгание паза "ласточкин хвост" и призматического паза;

строгание фасонных поверхностей по копиру.

Разновидностью строгания является долбление, которое проводят на долбёжных станках. Заготовку обрабатывают при возвратно-поступательном движении режущего инструмента, совершаемом в вертикальной плоскости, и движении подачи заготовки в горизонтальной плоскости.

На долбёжных станках обрабатывают вертикальные плоскости, вертикальные криволинейные поверхности и шпоночные пазы. На зу-бодолбёжных станках возможно изготовление зубчатых цилиндриче

ских колес внешнего и внутреннего зацепления с прямыми и косыми зубьями методом обкатки (рис. 85).

Рис. 85. Схема формоооразования зубьев 1 - долбяк; 2 - нарезаемое колесо